前回その3までで車体の部品が完成しました。今回はその組み立てを行ない本格的に下地処理を行なう前の車体を完成させます。

まずは前回までで完成した部品に簡単な下地処理を施します。以降、私の行った方法を記載させていただきますが、下地処理の方法はいろいろなやり方があります。あくまでも一例として説明したいと思いますので留意願います。

<下地処理のために用意するもの>

私は下地処理のために以下のものを使用しました。

① タミヤのスプレータイプのサーフェサー(ファインサーフェサー(ライトグレイ)

② GSIクレオス Mr.SURFACER 500(溶きパテ)

③ GSIクレオス Mr.SURFACER 1000

④ GSIクレオス Mr.SURFACER 1200

このうち最初に使用したのは①と②です。

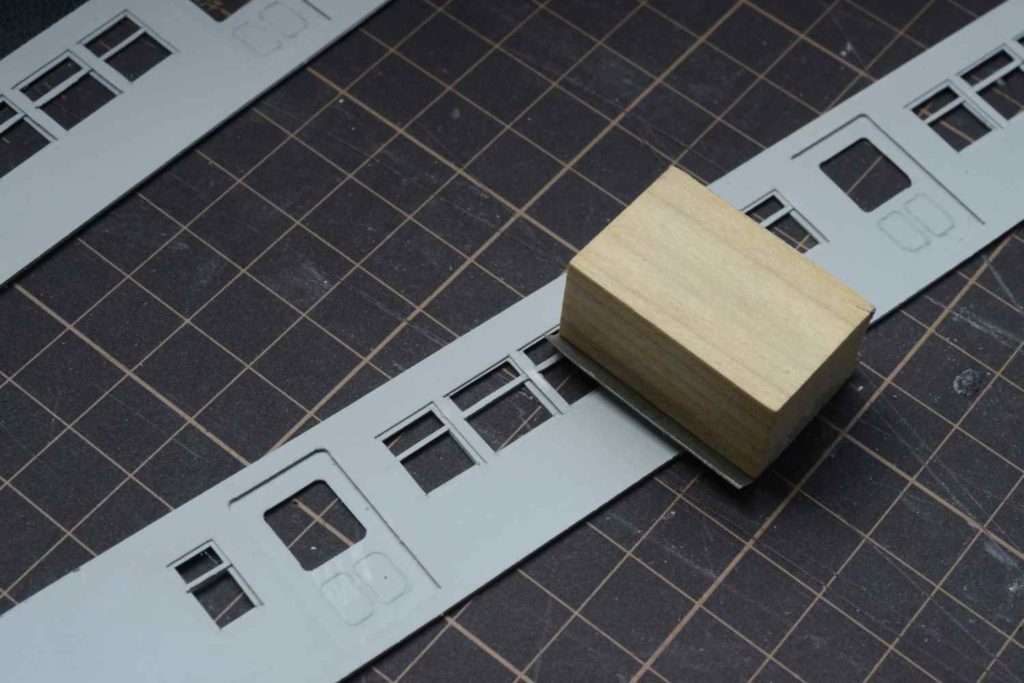

また、側板等に水研ぎペーパーをかける際、水研ぎペーパーを貼り付ける木のブロックを用意します。私は板材を切り出したものや、東急ハンズ等で売っているサイコロ状の木のブロックを使用しています。このブロックに水研ぎペーパーを両面テープで貼り付けて使用します。また各種番手の水研ぎペーパーを用意します。私はタミヤ製を使用しています。なお、屋根R部のバルサ材の削りにはこの番手より荒い水研ぎペーパーも必要になります(#320程度)。

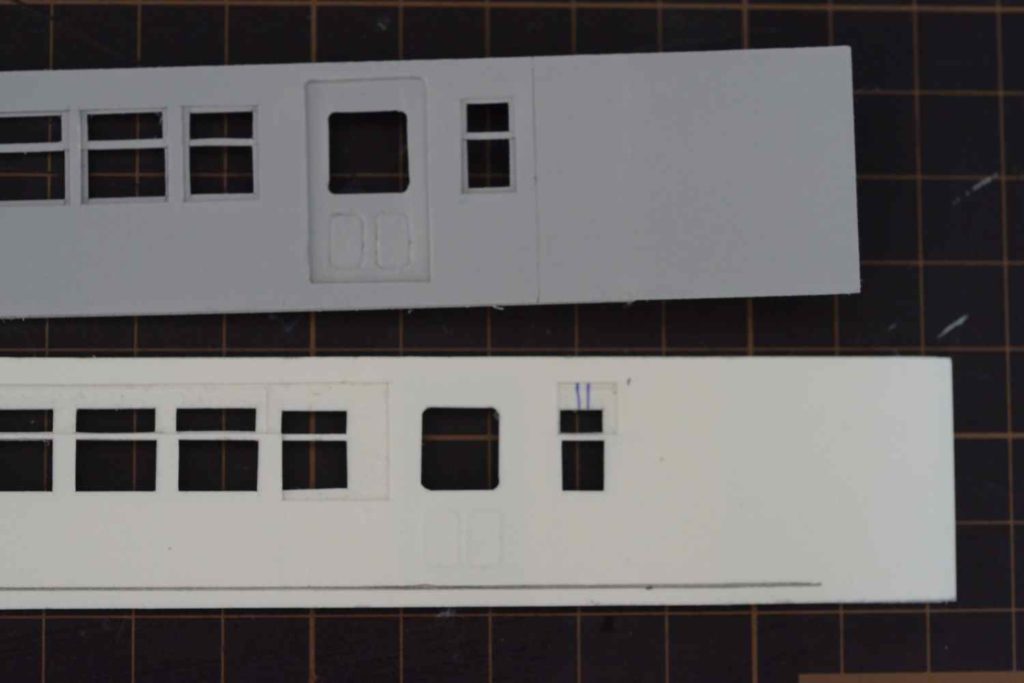

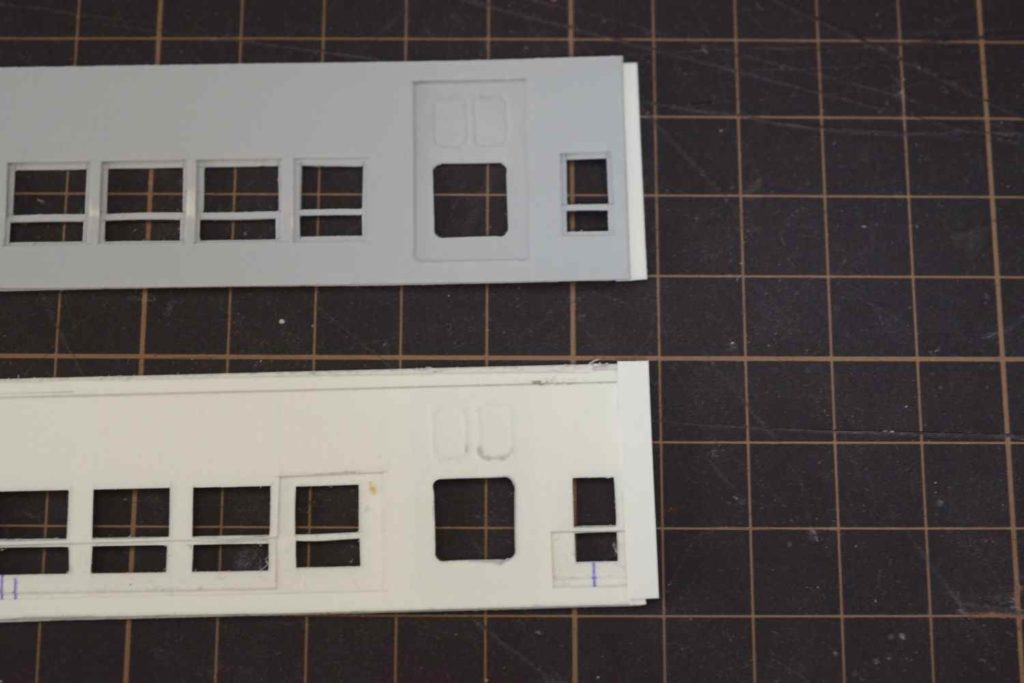

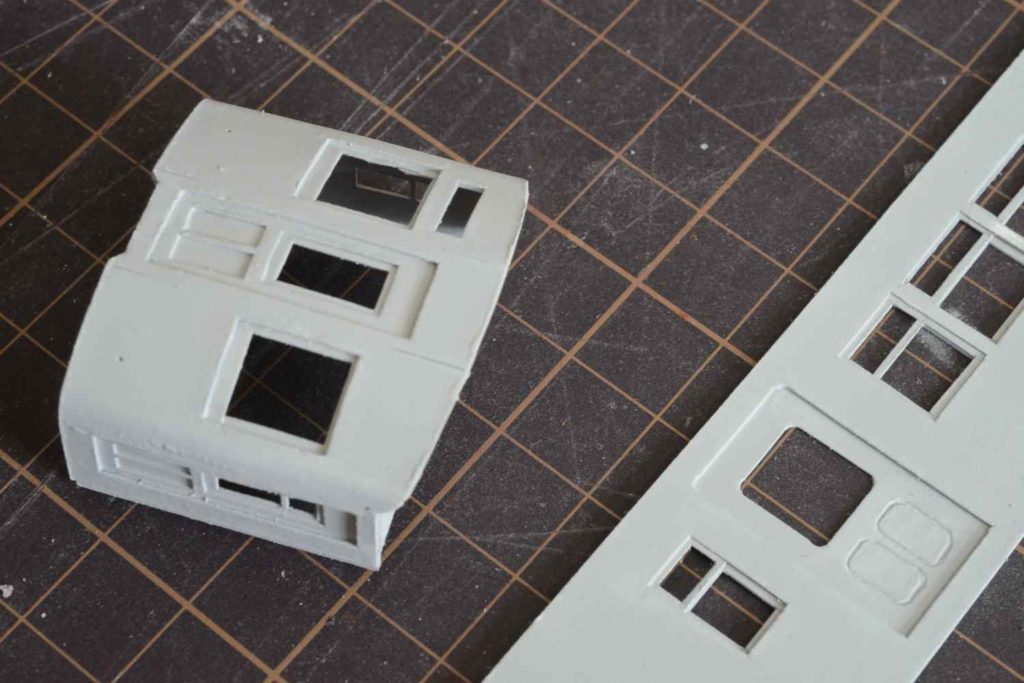

まず最初に前回作った側板、前面、妻板に①のサーフェサーをスプレーします。吹き付けは2回程度行ないます。塗膜全体がサーフェサーで光沢が出る程度に吹き付けます。乾燥後、サーフェサーが満遍なく吹き付けられているかをチェックし、再度吹き付けます。吹き残しは吹き付け方向に起因することが多いので、その方向から吹き付けることを意識して吹きつけます。

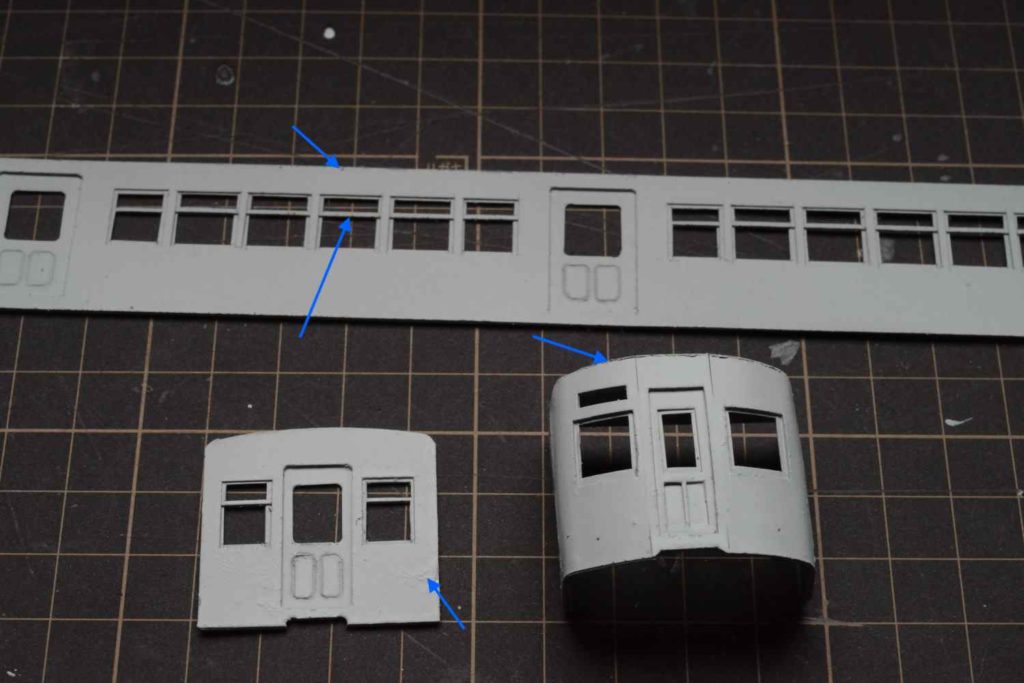

吹き付け後、乾燥すると以下の事がわかります。

① カッターによるエッジのめくれ(バリ)

② 内張りと外板の隙間

③ 接着剤のはみ出し(特に木工用ボンドで貼り付けた上段の窓枠周り)

②の内張りと外板(内張りどうし)の隙間のあるところは裏から瞬間接着剤を流し込み内張りを押し付けて密着させます。③はードライバーの先等で除去します。その後表面に水研ぎペーパーをかけます。水は使いません。なるべく広い板に貼り付けたペーパーでドアや窓の段差に引っかからないように注意します。窓枠の部分はブロックの角部を利用したり、さらに小さなブロックを作ってバリやゴミを取ります。

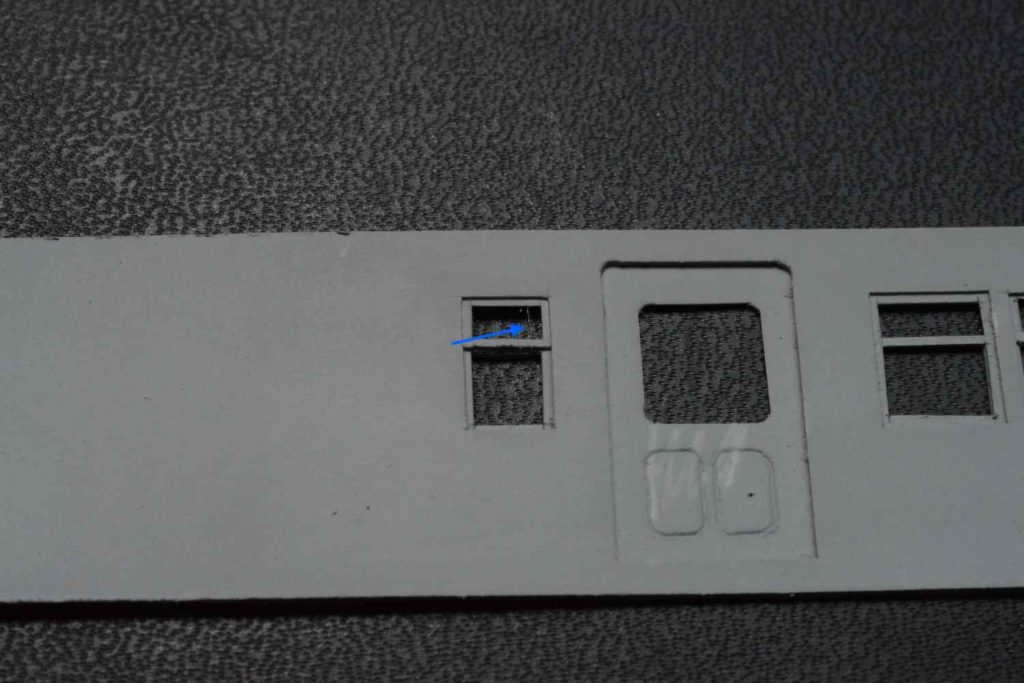

また、窓の部分にケバ状のゴミがついている部分もありますのでそれも取り除きます。

外板のバリやゴミは後からでも取れますが、窓桟部、特に中桟部のバリやゴミは、ここで取っておくことが必要です。組み立ててしまうとペーパーをかける際の反対側からの押さえがやりにくくなるのがその理由です。また、サーフェサーを塗るとプレスドアの筋を入れた部分のケバや筋の乱れ(R部と直線部の繋がりの乱れ)も顕在化しますので筋付けによるケバを除去するとともに直線とR部がうまくつながるようにするために、再度溝部を鉄筆でなぞります。こちらも組み立ててしまうとできなくなります。

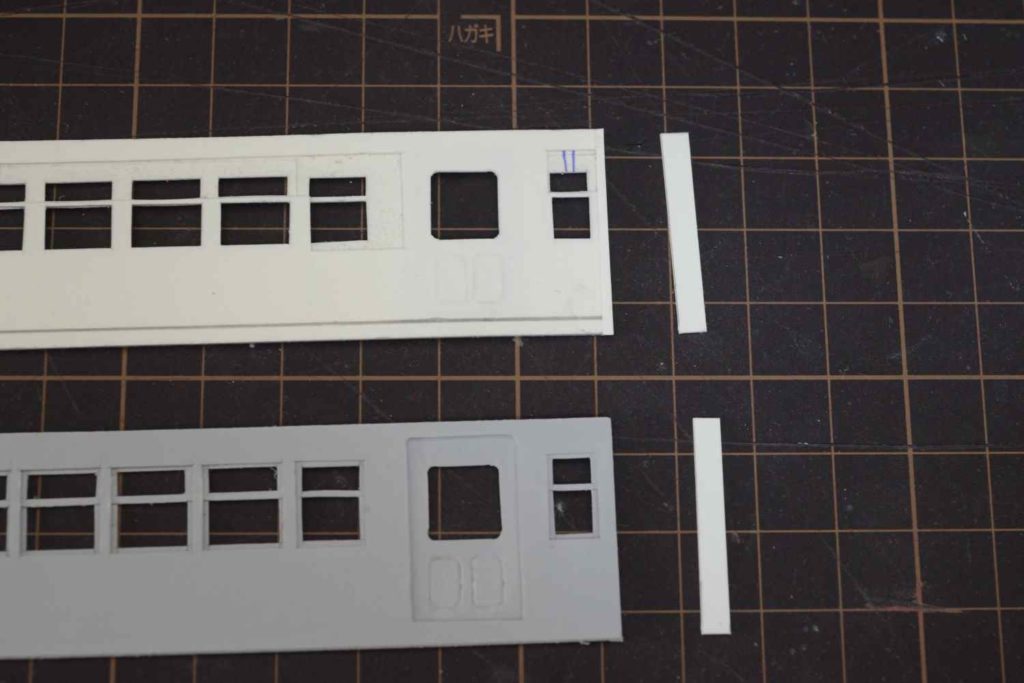

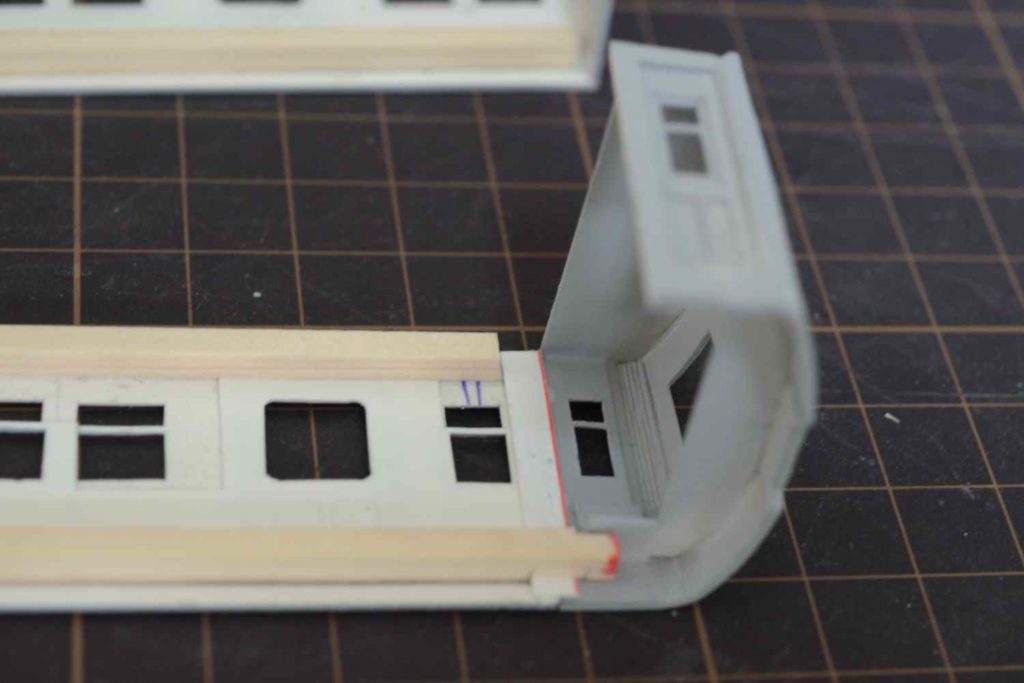

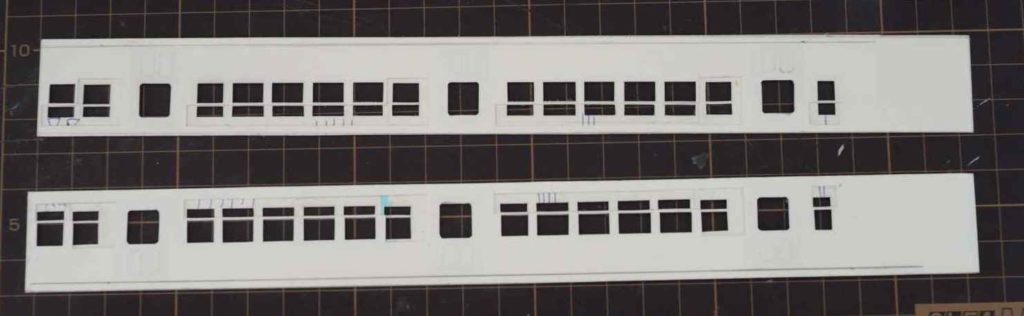

この作業が済んだらいよいよ組み立てです。まず側板裏面に角棒の貼り付け位置を罫書きます。私は下端から2㎜の位置に角棒を貼ることにしています。これは床板を1㎜のプラ板で作り、床下機器の取付板を0.3㎜の真鍮板、床下機器を日光モデル製、エコーモデル製のもので作ることを前提とした値です。

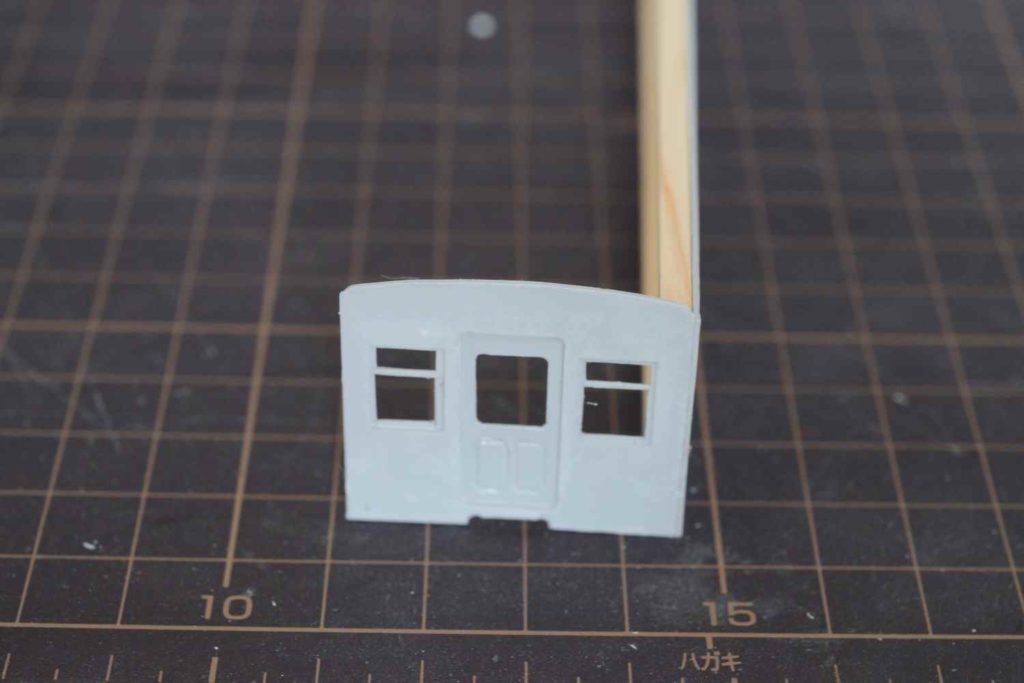

次に側板の前面との接続部を加工します。前作までは乗務員ドアの客室側ところで継いでいましたが、隙間を埋めるのが意外と難しいので、今回は縦樋の位置で継いで見ることとしました。この位置ですと多少継ぎ目が残っても縦樋で隠れると考えてそのようにしてみました。乗務員ドアとその後の窓までの距離は4.5㎜です。乗務員ドアと窓の間隔がこの寸法になるように側板と前面を加工します。端面は本来曲げる前に切断しておくべきでしたが、今回そこで加工するのを忘れていましたのでここで加工しました。前面は乗務員ドアの後ろ2㎜までとしてありますので側板は窓から2.5㎜の所で切断します。

また接続用の紙板を用意します。私は厚手のバロンケント#250を使用しました。今回は側板側がバロンケント3枚重ね、前面側が4枚重ねとなっていますので側板側にまず帯板を張り付け、その上に継板を貼りつけます。この辺りは乗務員ドアの窓枠を延長する等、設計時にきちんと考えておけばもっと効率的にできたとおもいます。

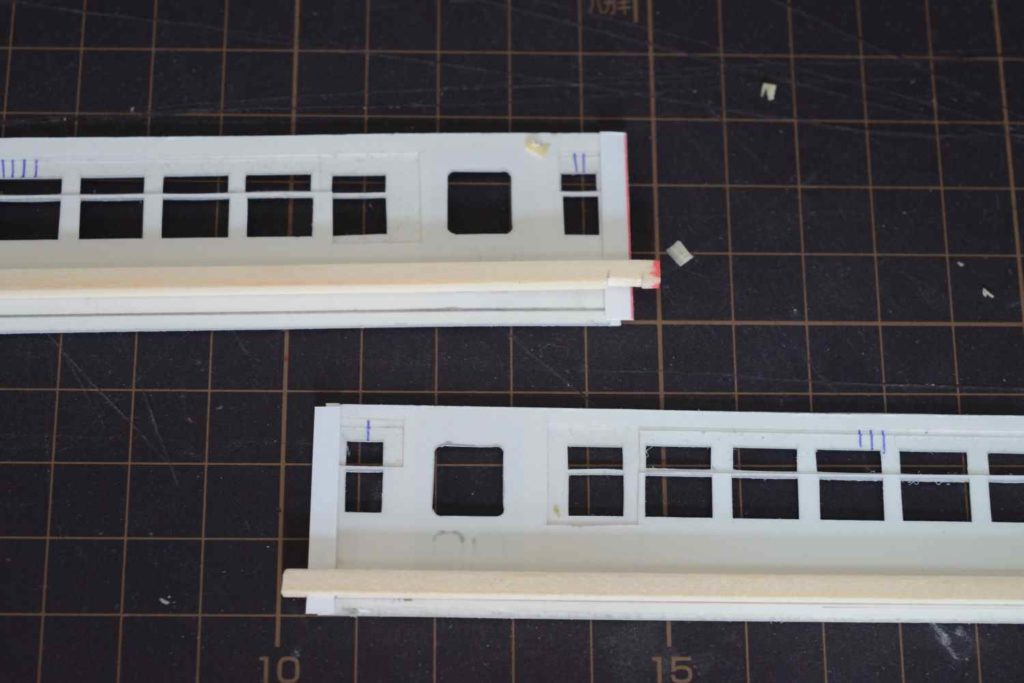

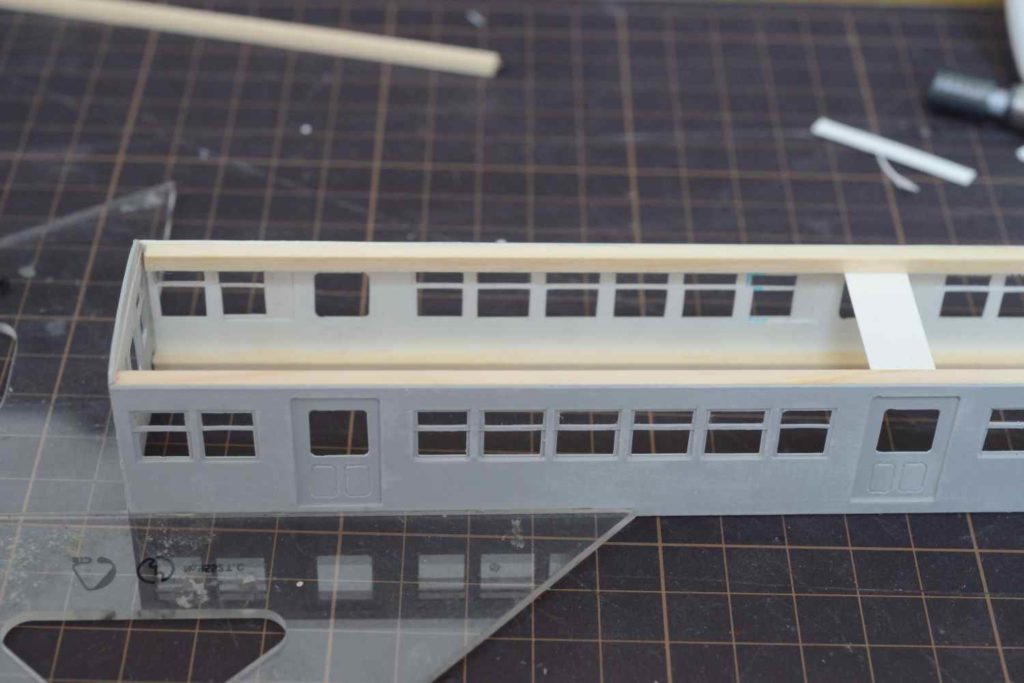

上下に3×3のヒノキ角棒を木工用ボンドで先ほど罫書いた線の位置に接着します。上側は上辺と面一のところです。下側の角棒は継板部分を切り欠いて前面のR手前の位置までの長さとします。

側板の上辺の角材は側板上辺と面一に接着します。角材が側板上辺より出っ張ると屋根板の間に隙間が空いてしまいますので出っ張らないように注意が必要です。

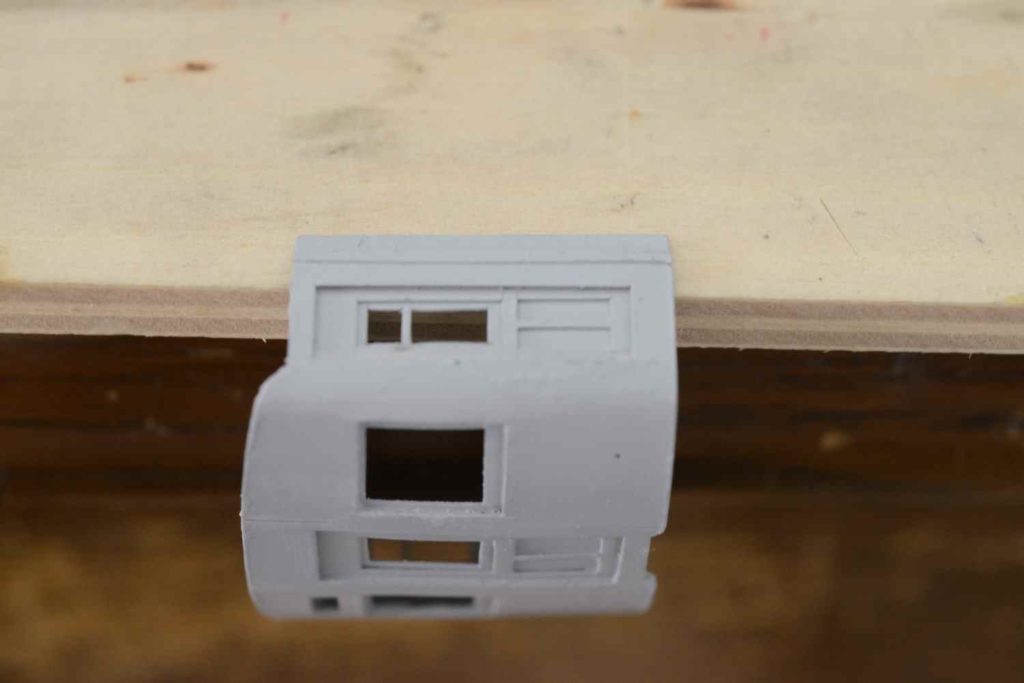

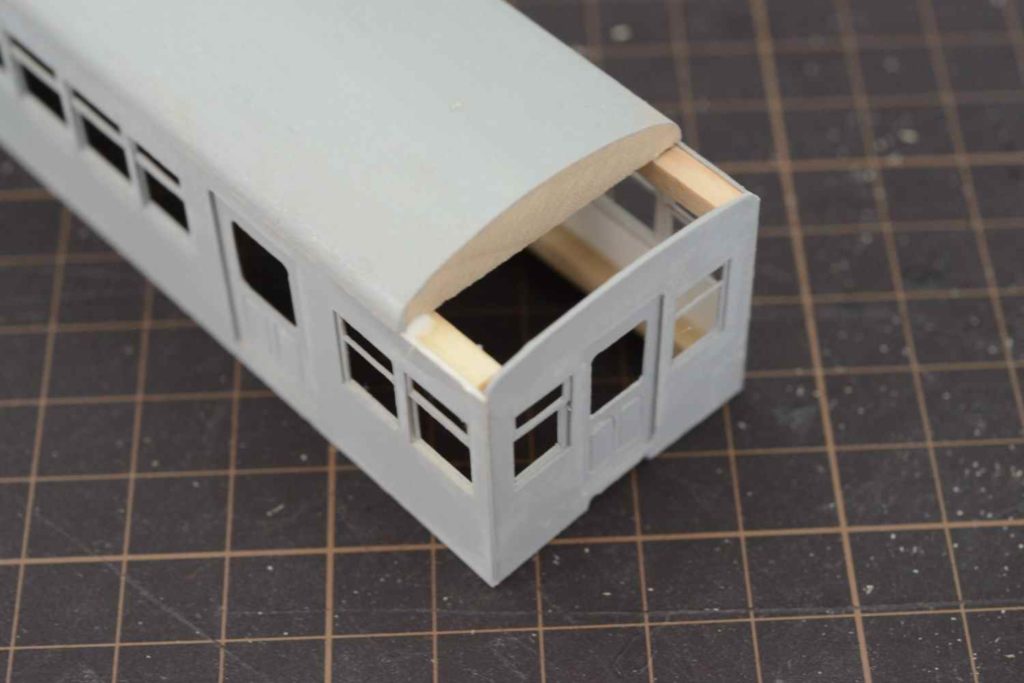

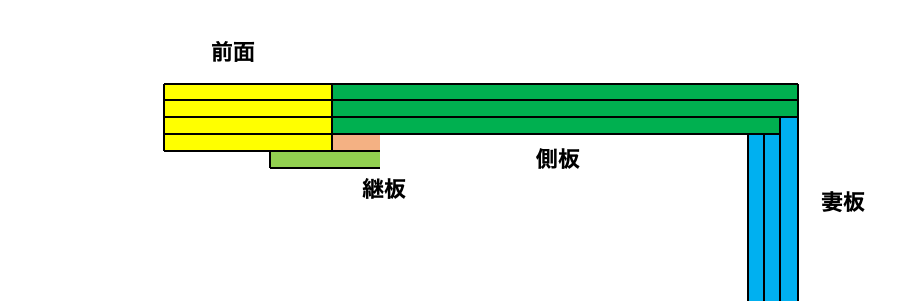

車体を箱状に組立てます。L字型に組んだ側板+妻板と側板+前面を作り、両者の接着剤の乾燥後箱状に組立てるとやりやすいと思います。構造は下図のようになります。前面と側板の継ぎ目に段差がある場合は紙が層状に剥離しているためですので瞬間接着剤を染み込ませて押さえつけます。側板、前面、妻板、継板の断面を図で表すとは以下のような構造になります。

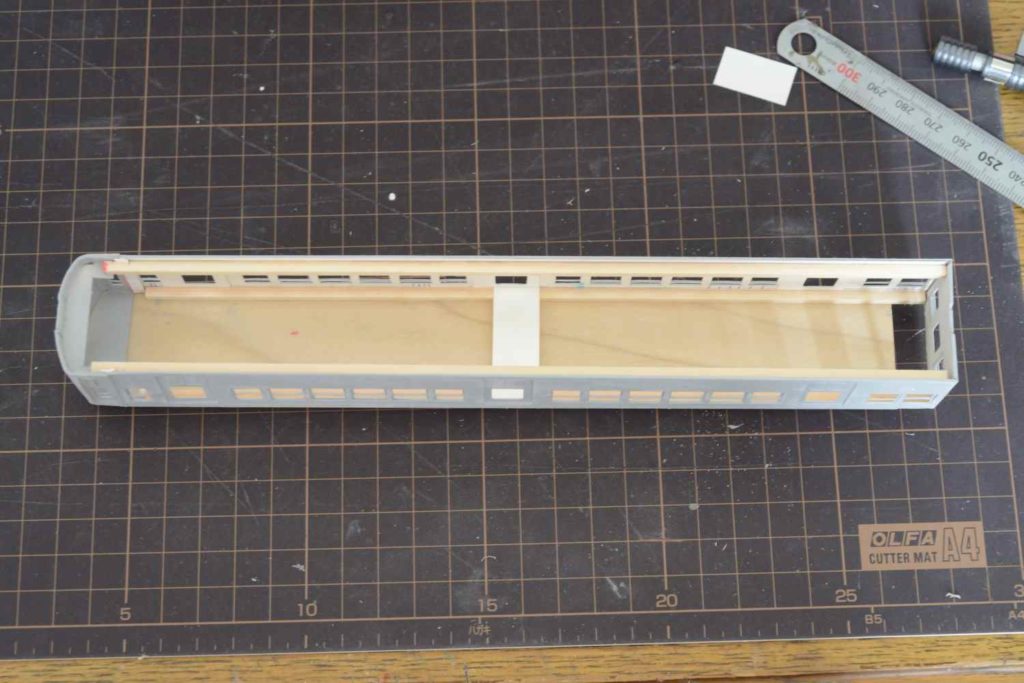

側板、前面、妻板は木工用ボンドを用いて箱状に組立てますが、箱状になったら屋根板を貼る前に箱状の車体を正確に矩形にすることと車体幅35㎜を確保する目的で車体中央部に矩形の板紙(バロンケント#250)を接着します。

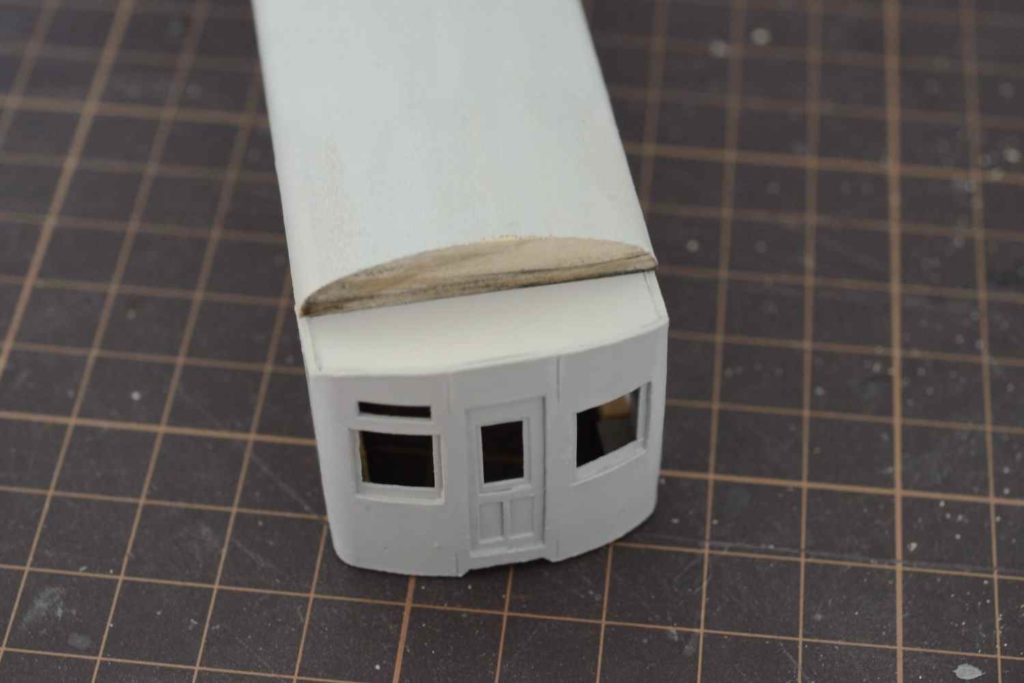

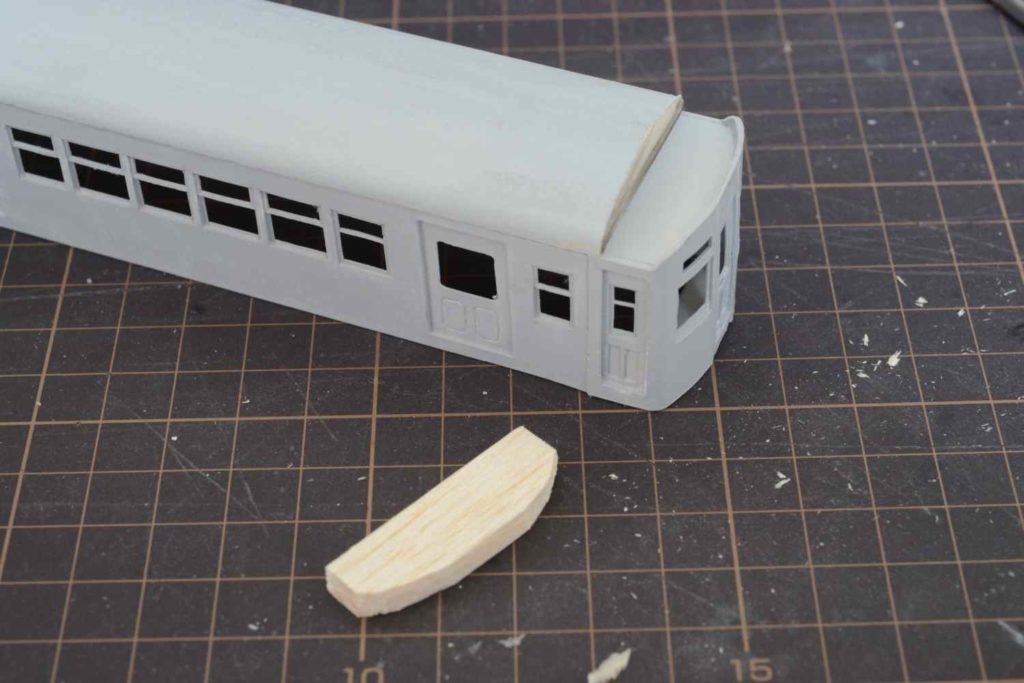

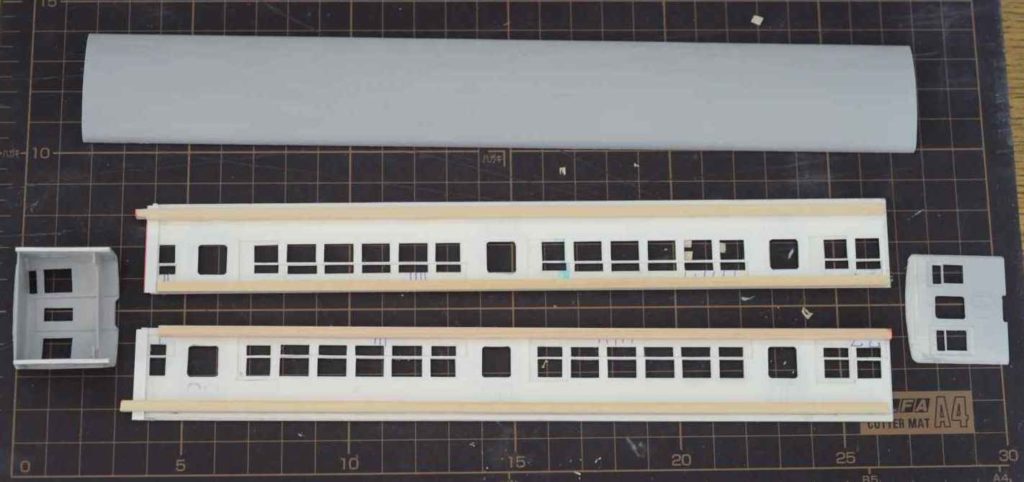

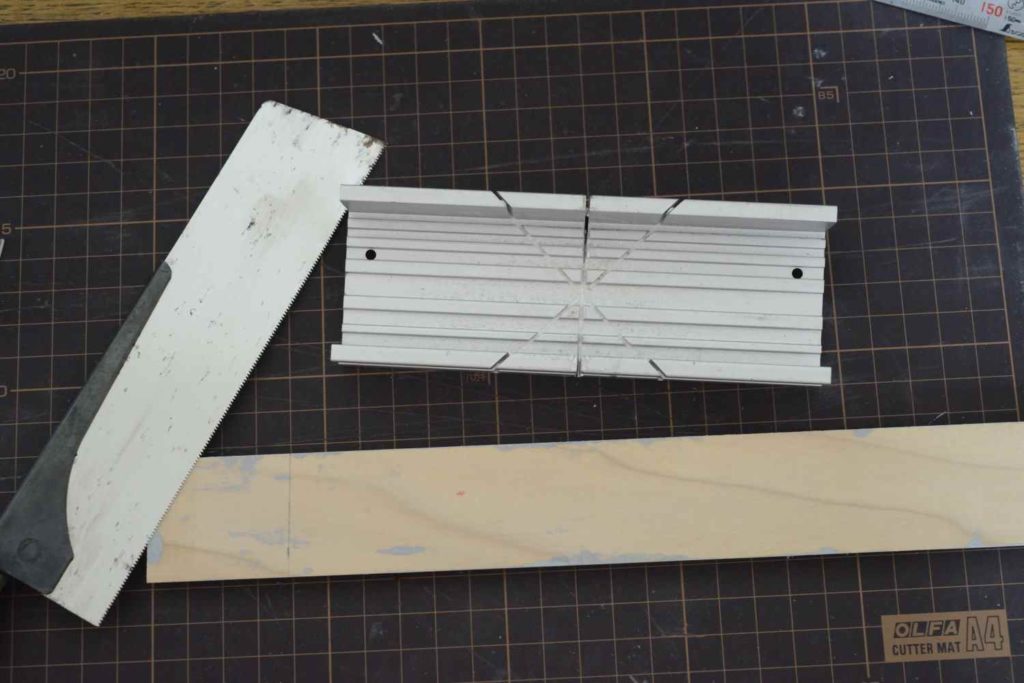

接着剤が乾燥したら車体を箱状に組んで屋根板を貼り付ける工程に進みます。まず屋根板の加工です。今回前頭部のR部分はバルサブロックで作りますので屋根板は全長ーR部の長さに切断します。私は切断にはピラニアソーを用いています。

木工用ボンドで屋根板を接着します。角材と屋根板を接着するというよりは側板上辺を屋根板に接着するという感覚で接着します。

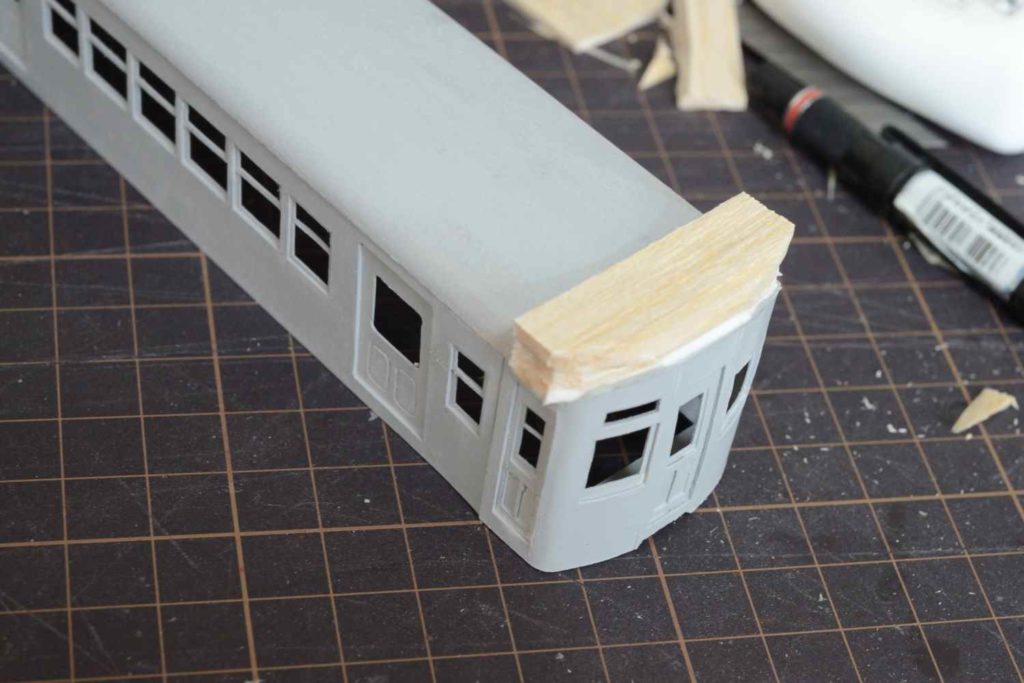

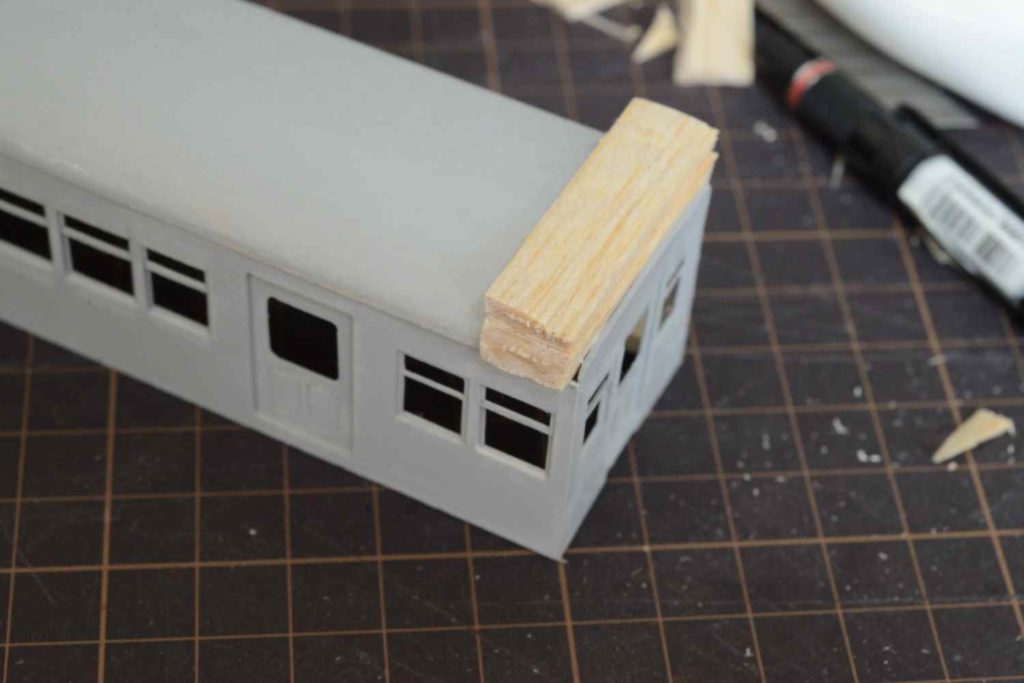

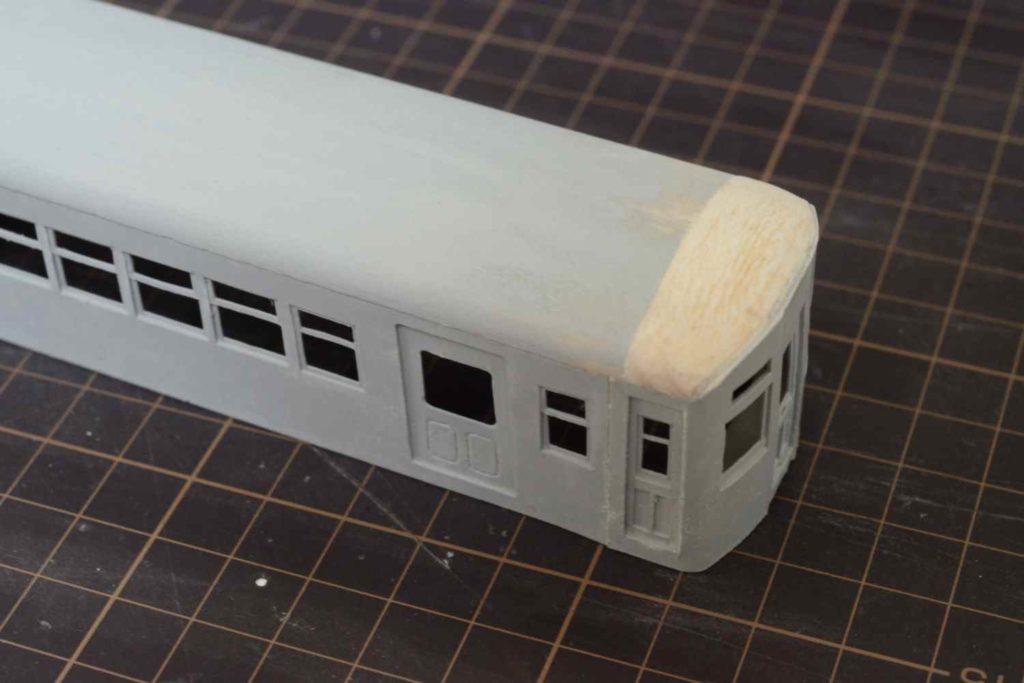

接着剤が乾いたら前後のR部にバルサブロックを接着します。私は東急ハンズ等で売っている角棒状のバルサ材を購入し、それを現物あわせで切断し、はめ込んでいます。

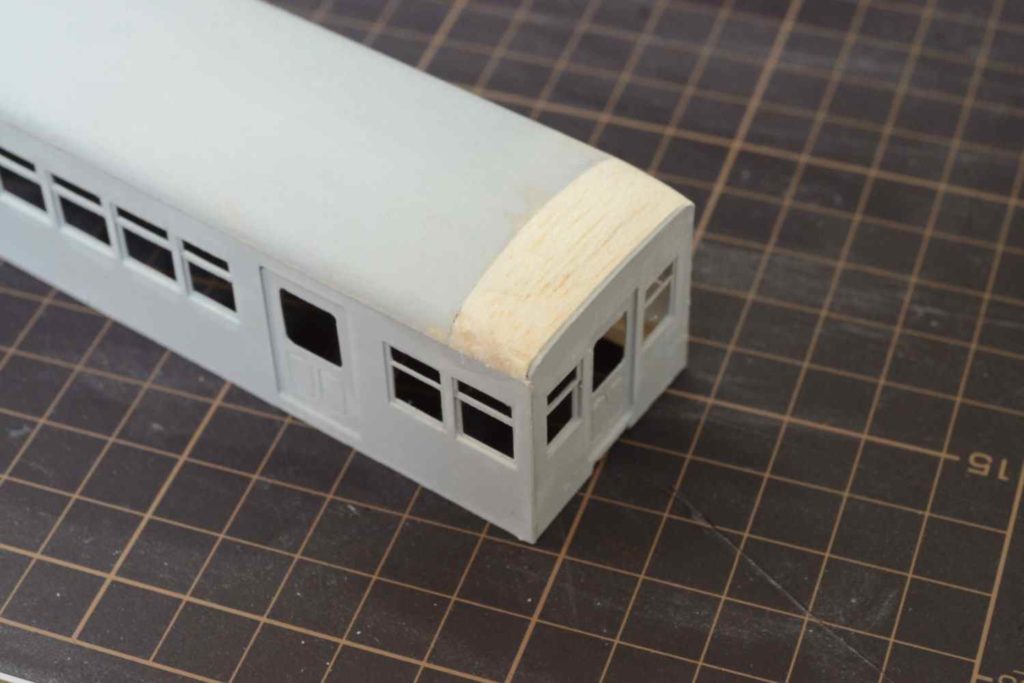

バルサ材が固定されたら屋根の先端Rに合わせてバルサ材の形状を整えます。大まかな形はカッターナイフで作り、最後の型紙に合わせて粗めのサンドペーパで整形します。

これで車体が完成しました。次は本格的な下地処理に進みます。ここからは次回の説明とさせていただきます。