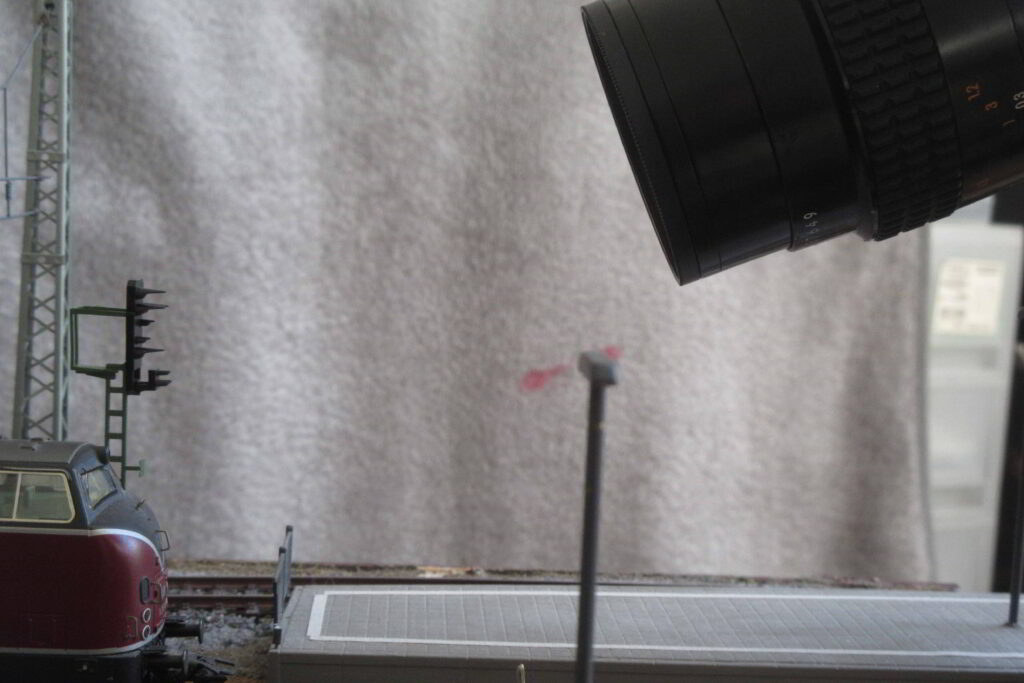

前回の信号機に続き今回は架線柱をはじめとした架線関連設備を紹介します.これらの設備も信号機同様実物の電化区間では必須の設備ですが,模型の機関車や電車を列車を運転するのに必須の設備ではありません.一方今回のような固定レイアウトではない可搬式のレイアウトセクションでは架線関連設備はは非常に破損しやすい設備ですので取り付け強度等,製作にあたっては色々考慮すべき点も多くあります.今回はその辺りについても述べてみたいと思います.それではまず最初にクロススパンの下を撮って駅に侵入するDouble Deckerのプッシュプル列車の動画と架線下に停車する電機の写真をご覧ください.

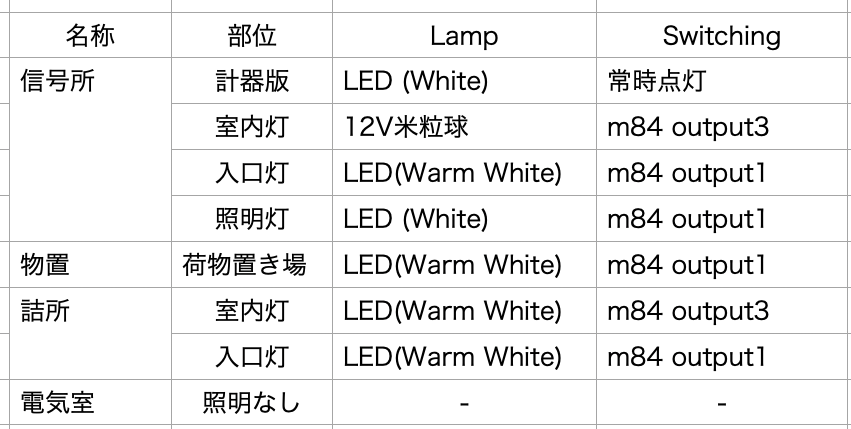

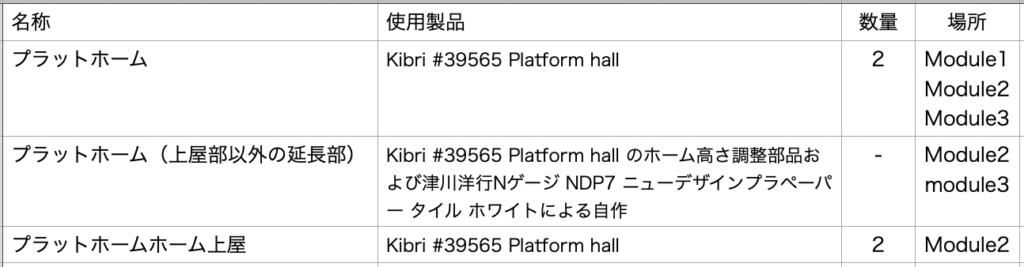

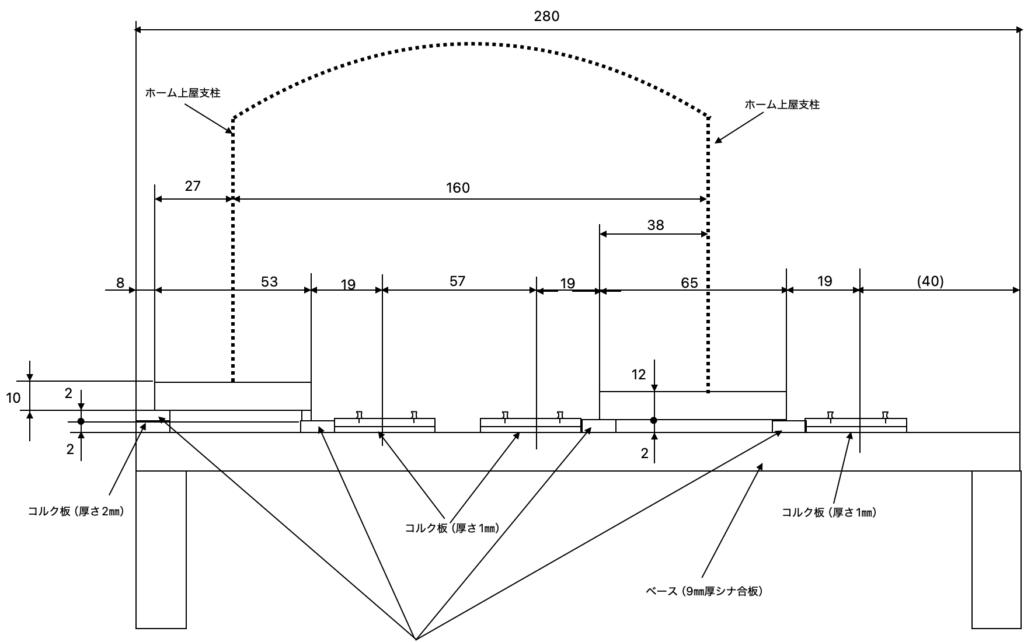

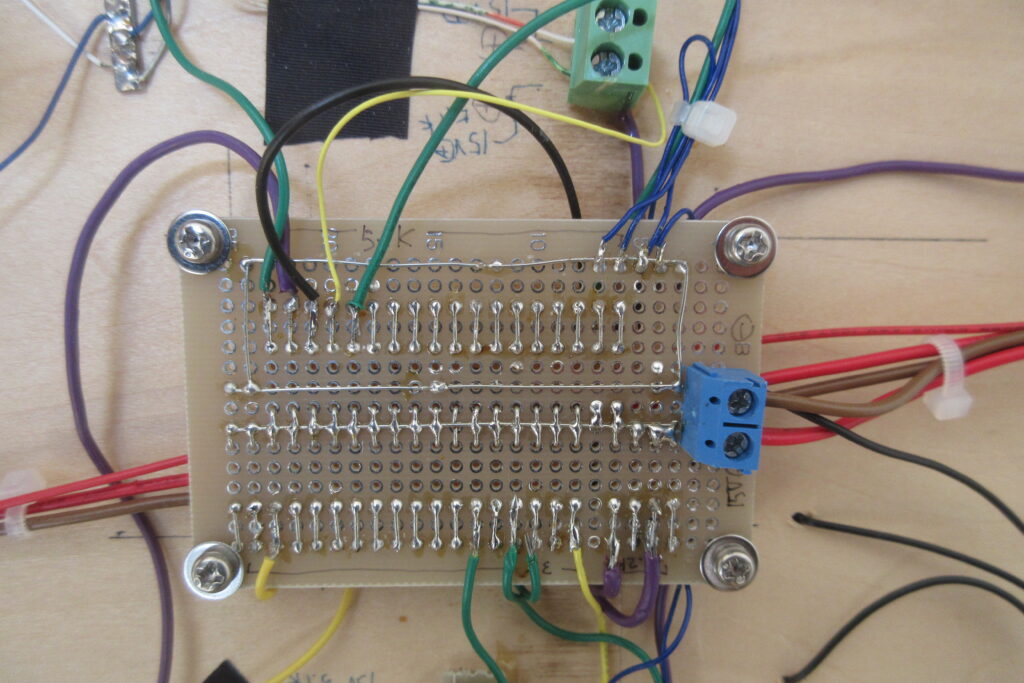

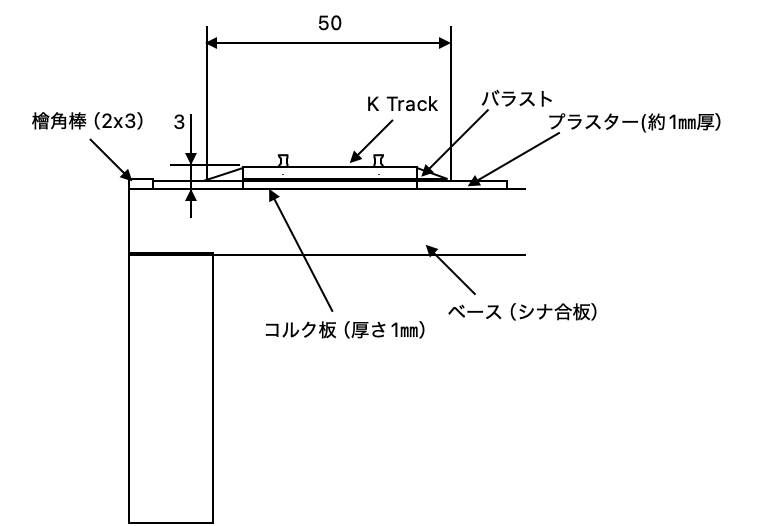

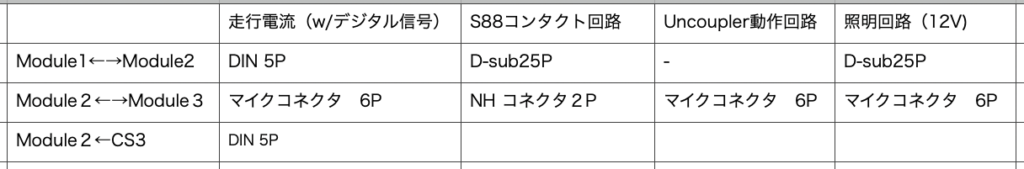

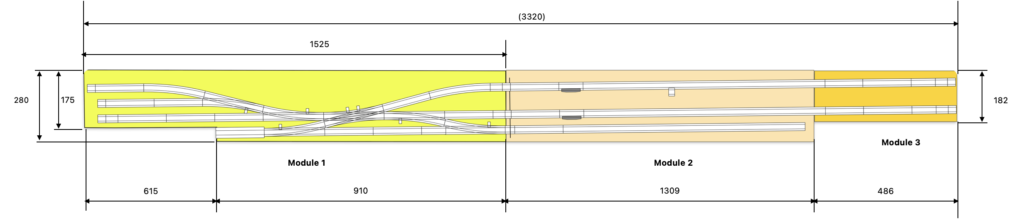

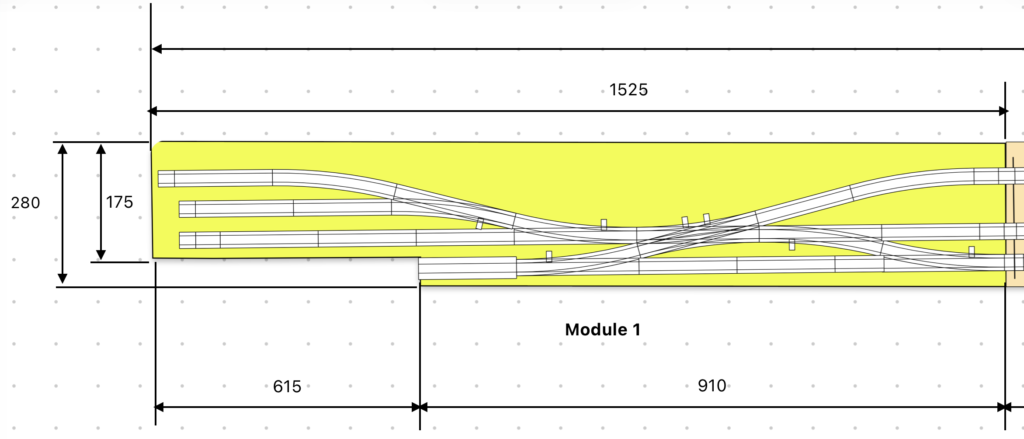

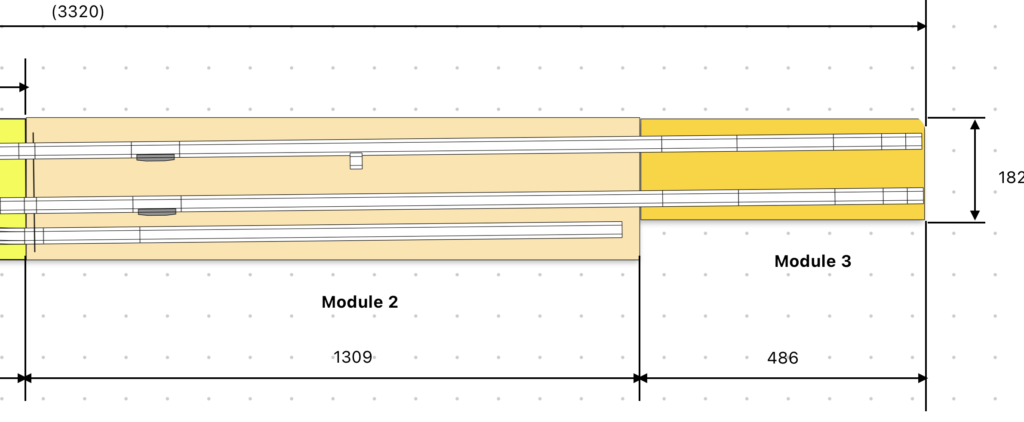

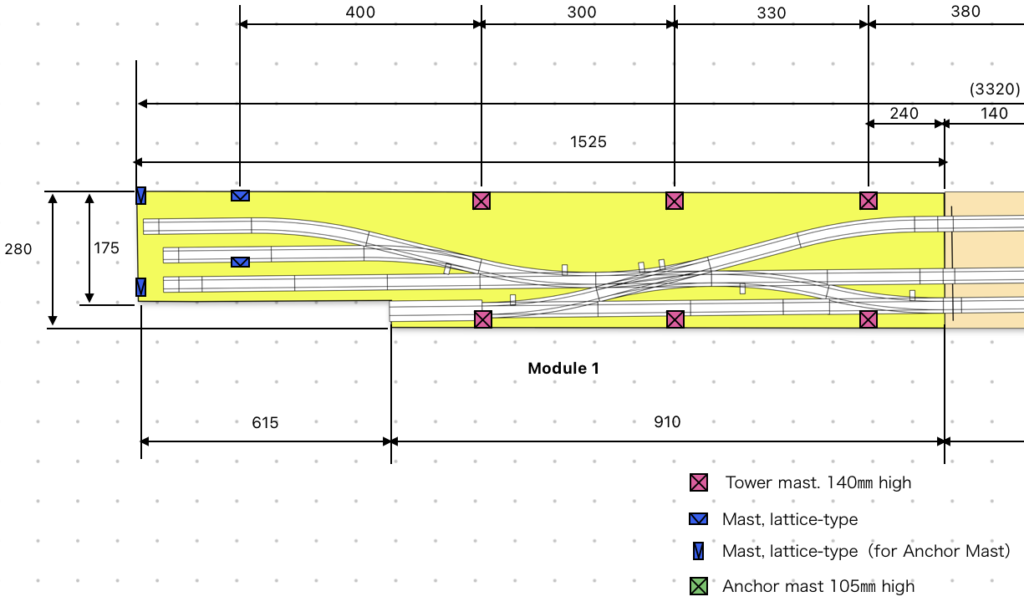

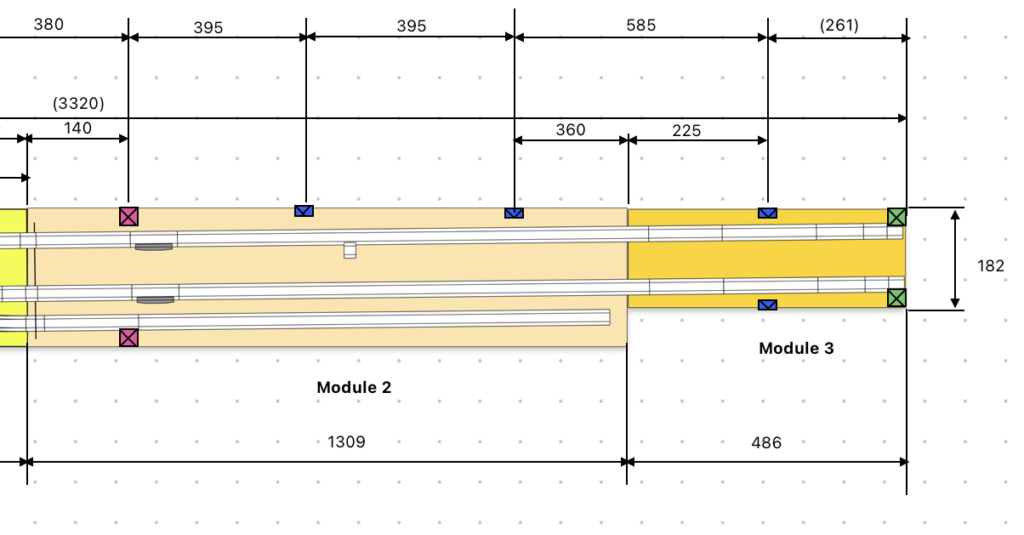

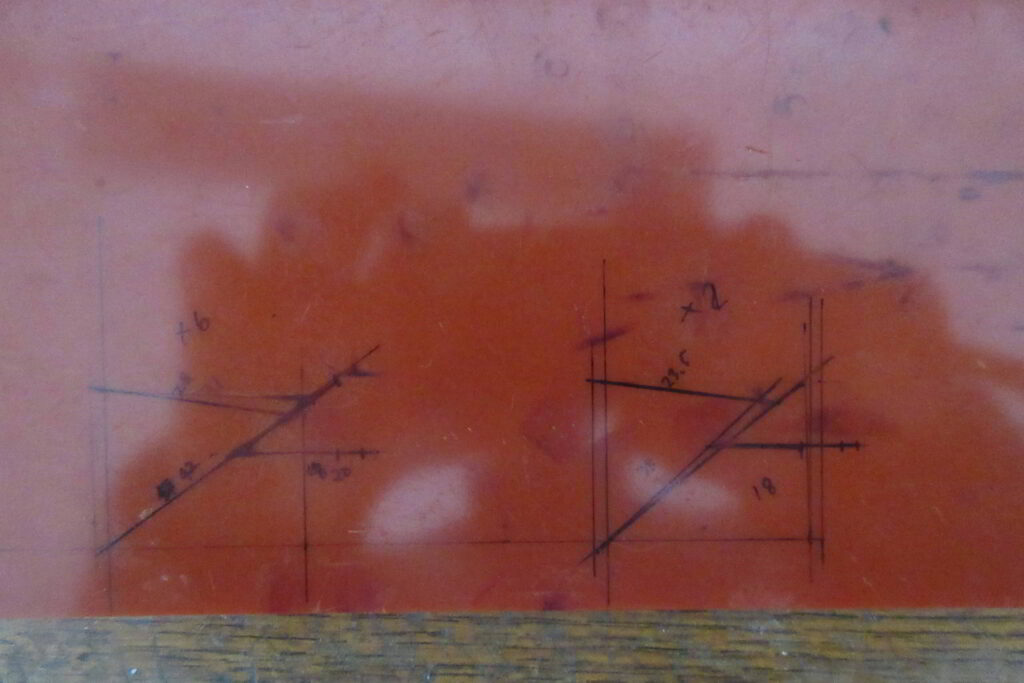

仕様書には基本となる構造と使用する製品の名称,架線柱とクロススパンの概略位置,ブラケットやクロススパンの高さ等を記載しました.

d) 架線柱

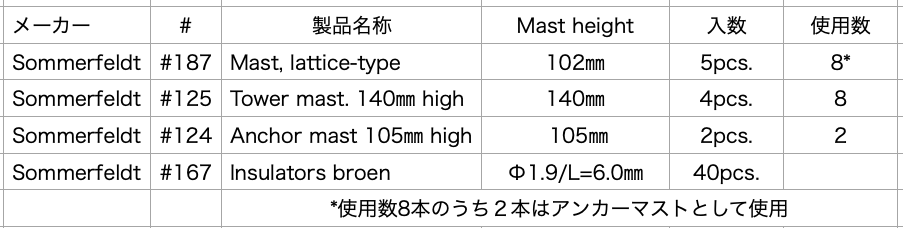

架線柱,タワーマスト(アンカーマスト)はSommerfeldt製の製品を使用する.

ブラケットおよびクロススパンは真鍮線による自作とする.クロススパンは直径0.6㎜の真鍮製.ブラケットは直径0.7ミリの真鍮線を使用し,はんだ付けにより組み立てて後ラッカー塗装を行う.

架線は省略する

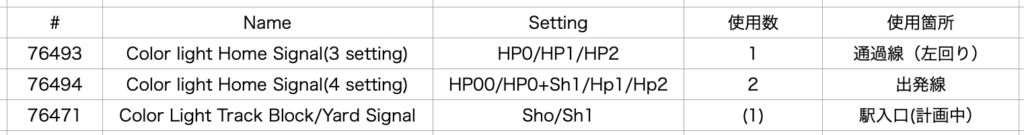

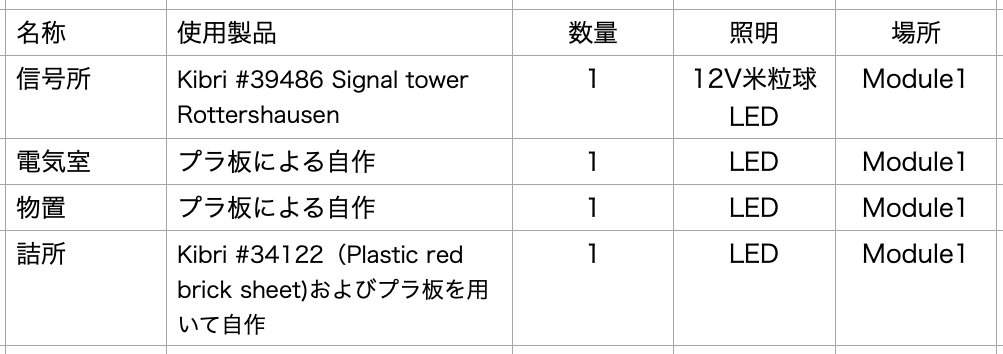

使用する製品と使用数は下表のとおりとする

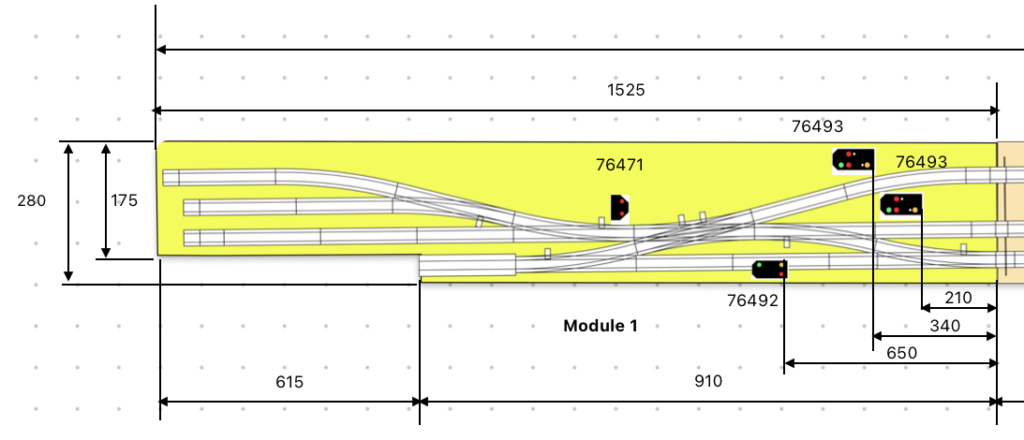

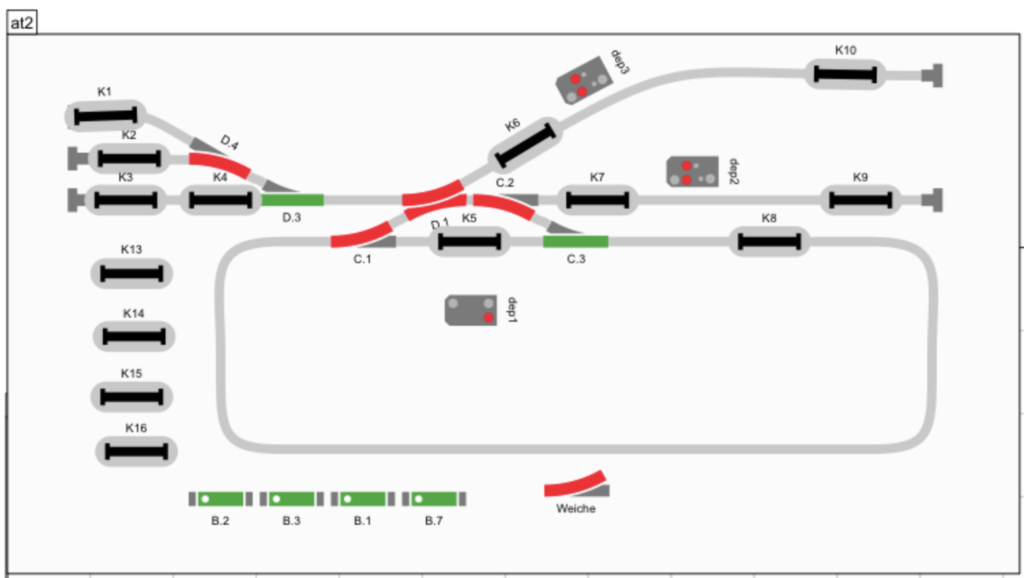

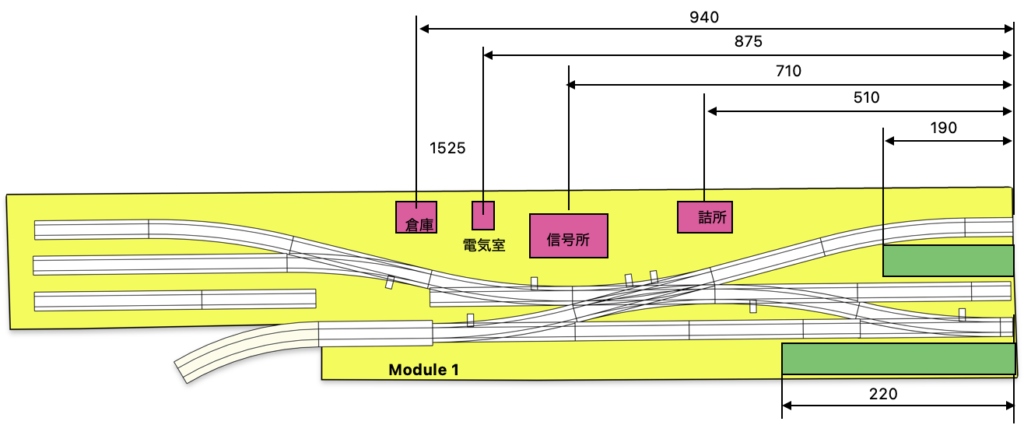

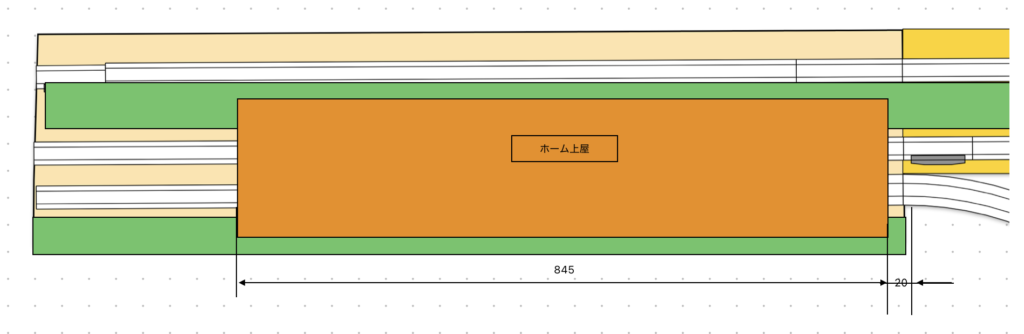

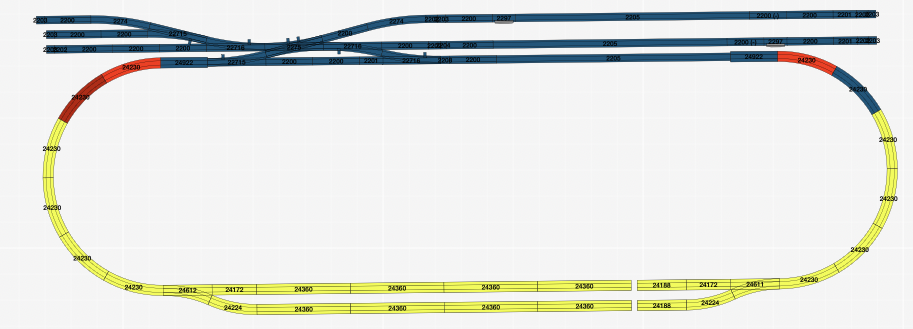

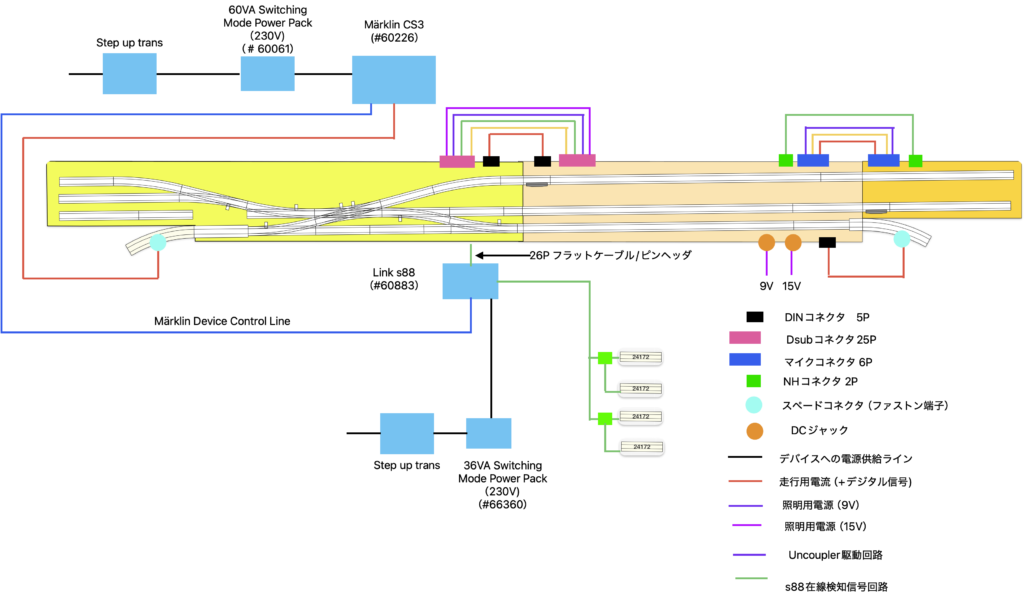

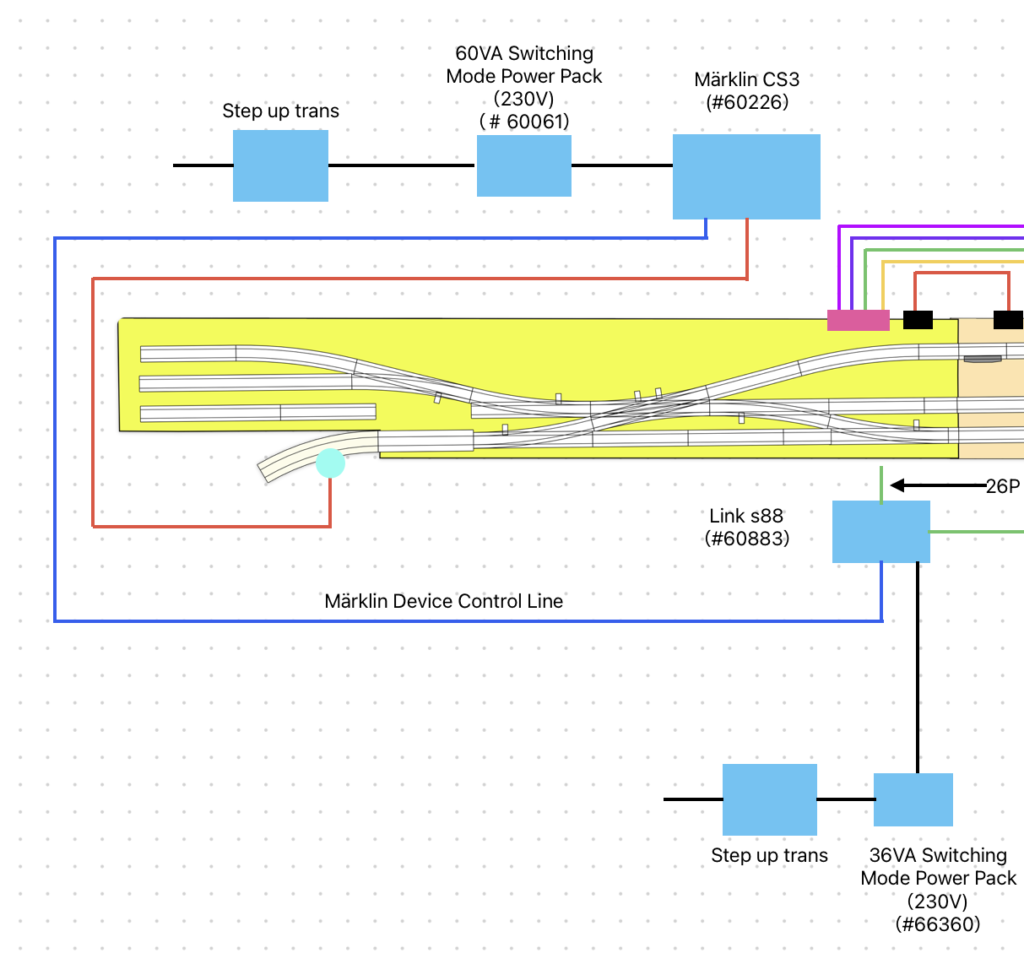

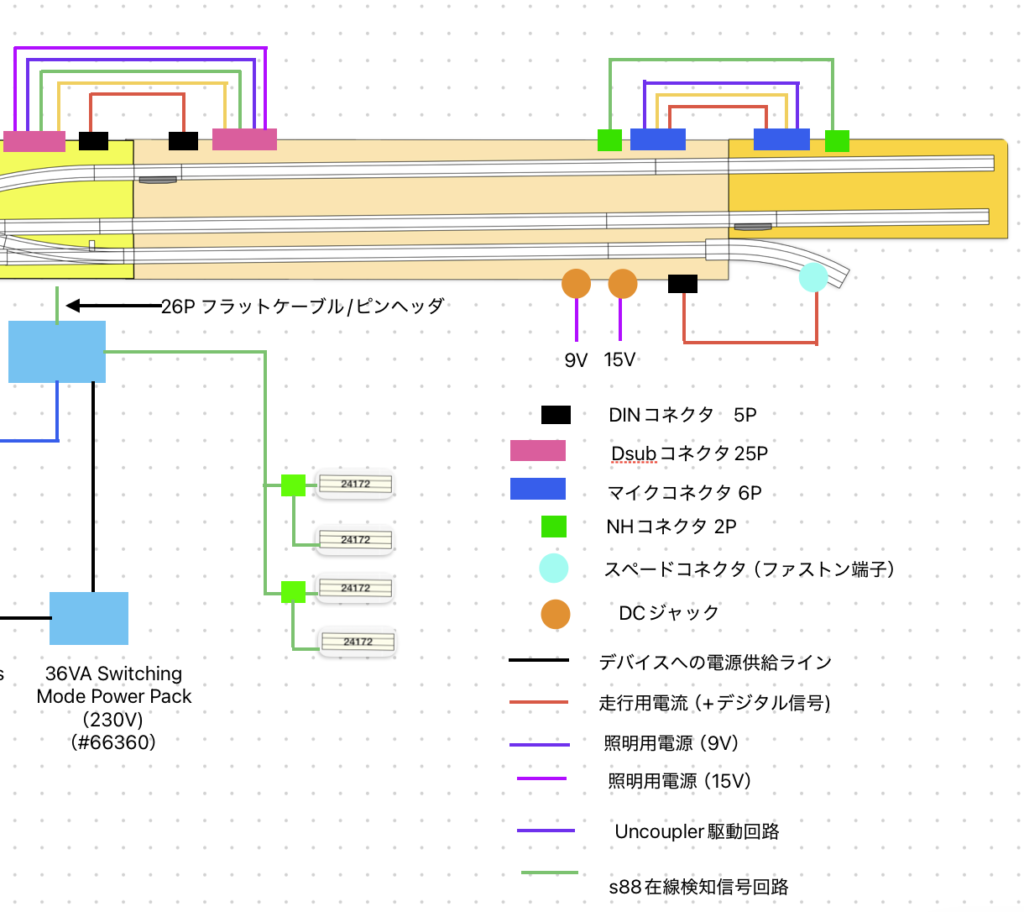

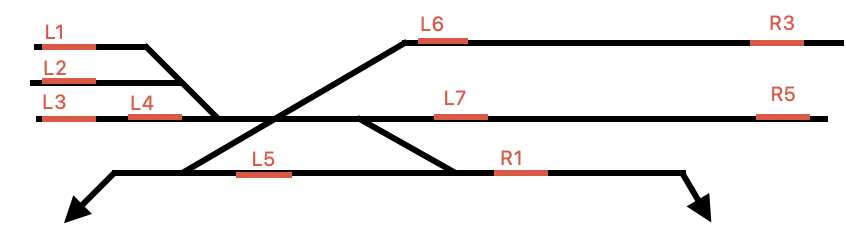

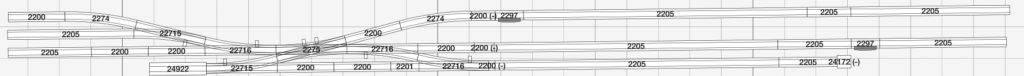

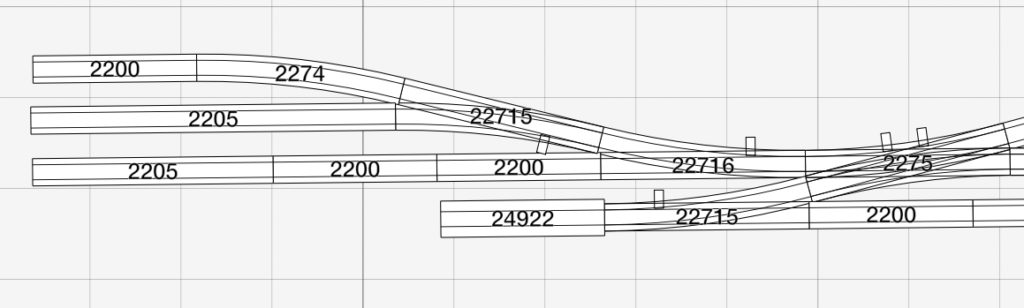

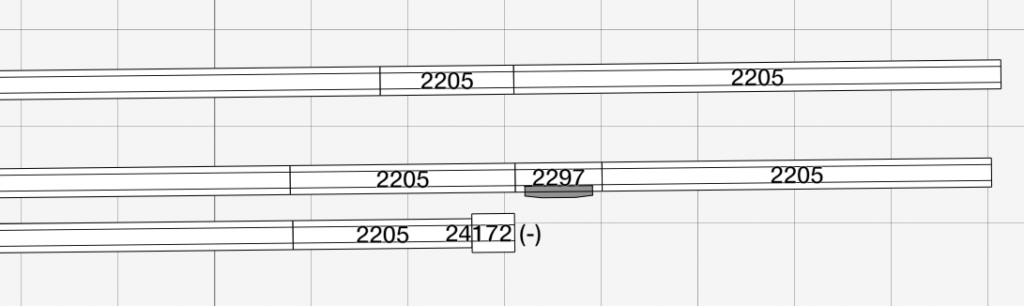

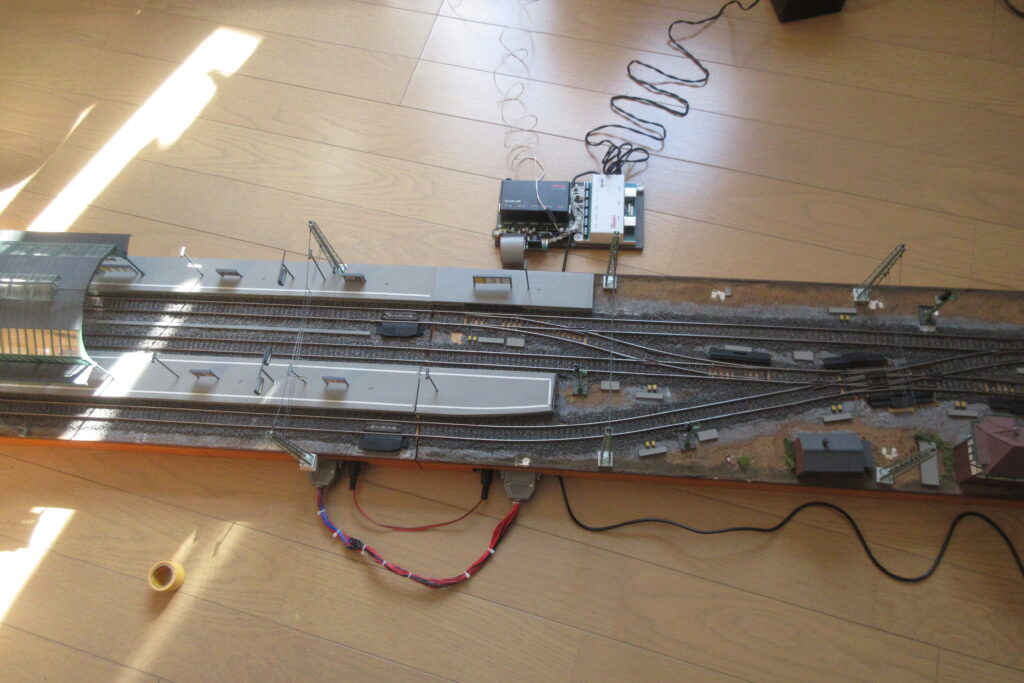

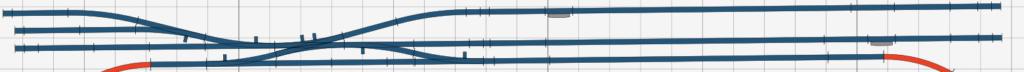

架線柱の概略配置図を下図に示す.架線柱,タワーマストの感覚は360㎜前後として適宜配置する.またパンタグラフの摺板と高さ方向で干渉する恐れのある部材の高さはレール上面より78㎜以上とする.

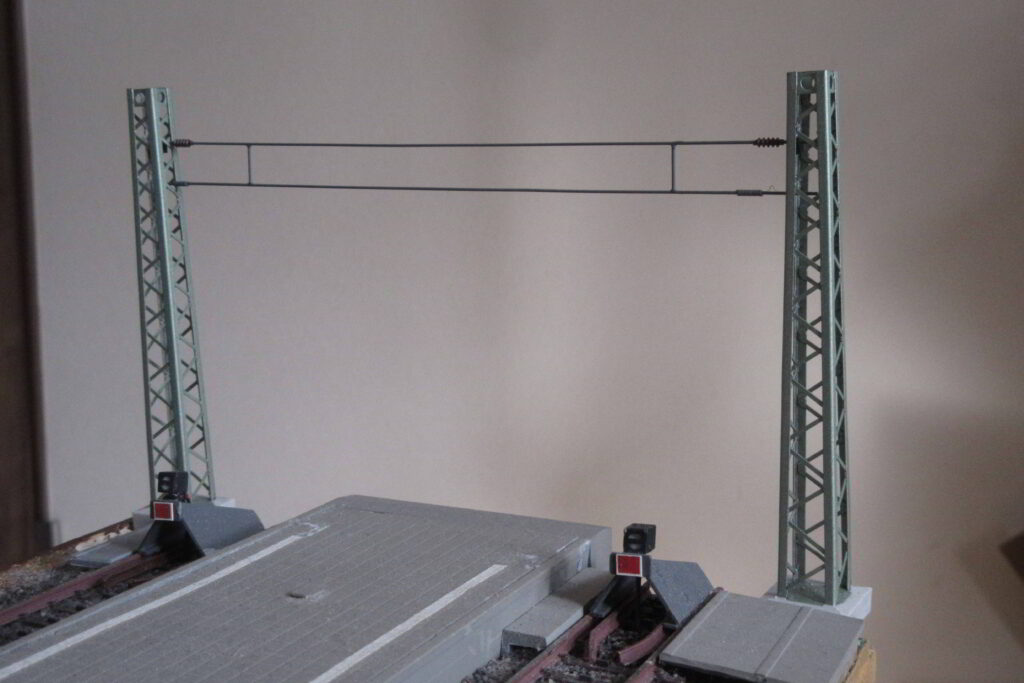

レイアウトに用いる架線柱のタイプはドイツ鉄道(DB)で多く用いられているLattice-type(格子構造)のタイプとしました.最近の高速新線等の架線柱はコンクリート支柱が用いられているようですが,Era III~EraIVの時代の車両が走るレイアウトにはやはり緑色に塗装されたLattice-typeの架線柱が似合います.日本では鉄道に用いられている碍子はほとんどが白色ですが,ドイツの鉄道では茶色の碍子が一般的なようです.また,機能はよくわかりませんが,架線柱の中には1本の架線柱に同方向に延びる2個のブラケットが装着されているタイプもあり,日本に比較してブラケットが大型で架線の上下寸法も大きいため線路が輻輳している駅構内では日本より架線設備が目立つ印象を受けます..

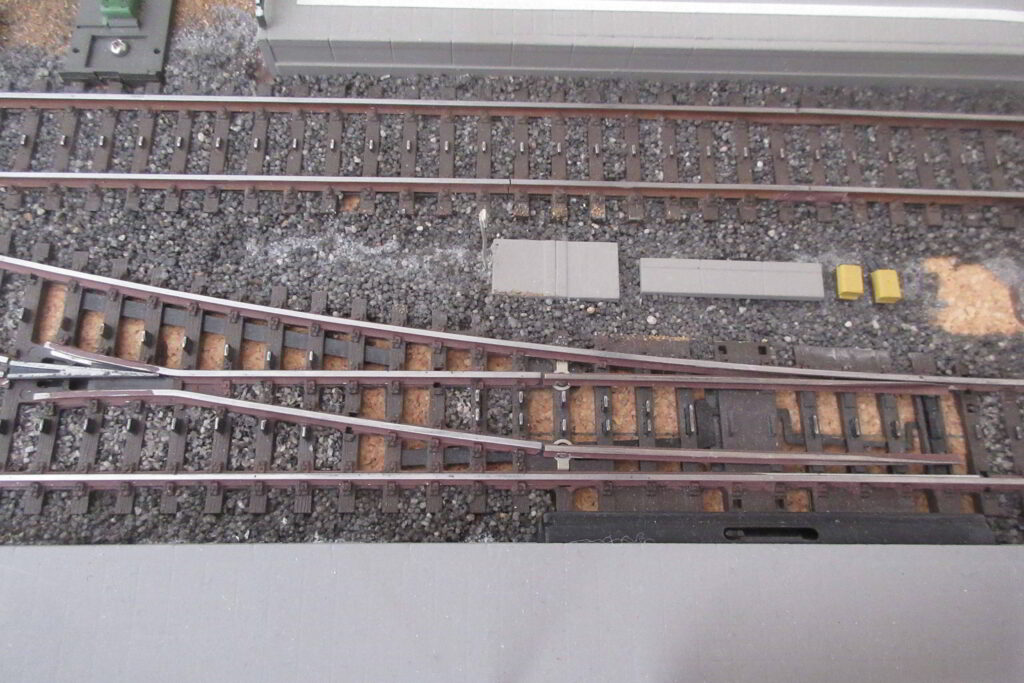

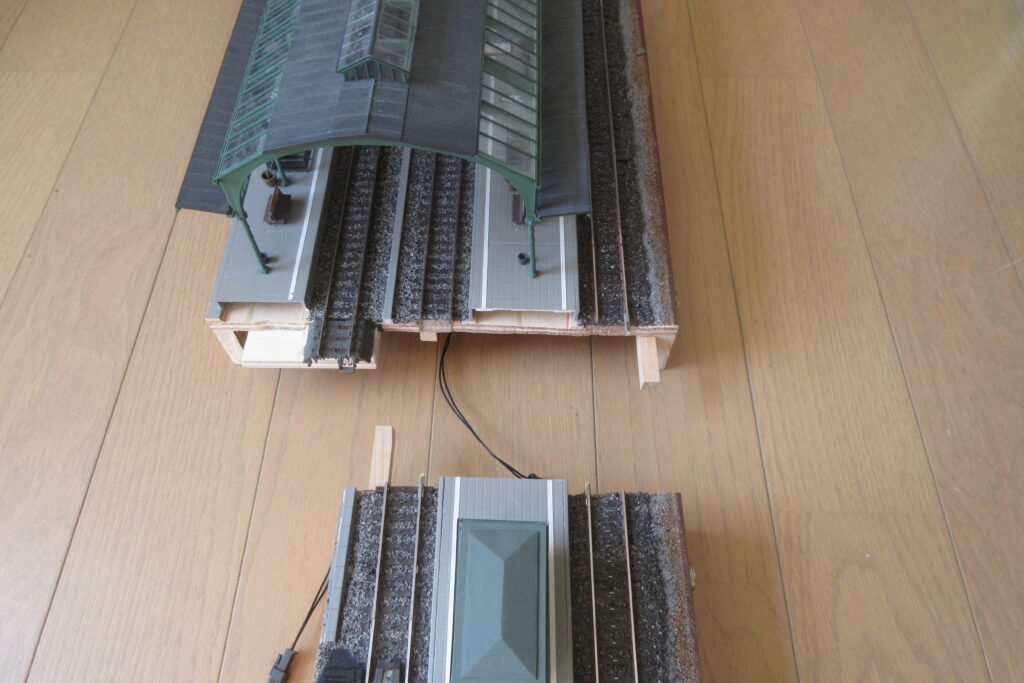

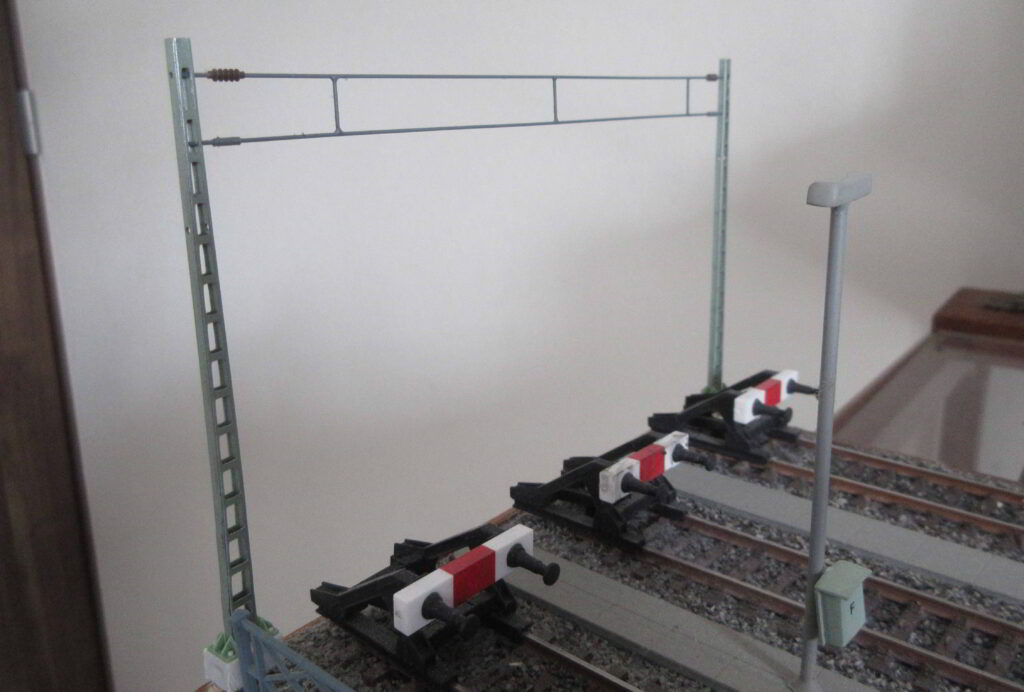

一方,ヤードや複々線区間では線路脇に建てられたタワーマスト間に渡したクロススパンで各線路の架線を支持しているいるところも多く,こちらはタワーマストが外側の線路の脇に建てられているのみであり,線路間には架線柱がなく,架線を支持する鉄製の横桁もないため見通しがよく,広々とした印象です.

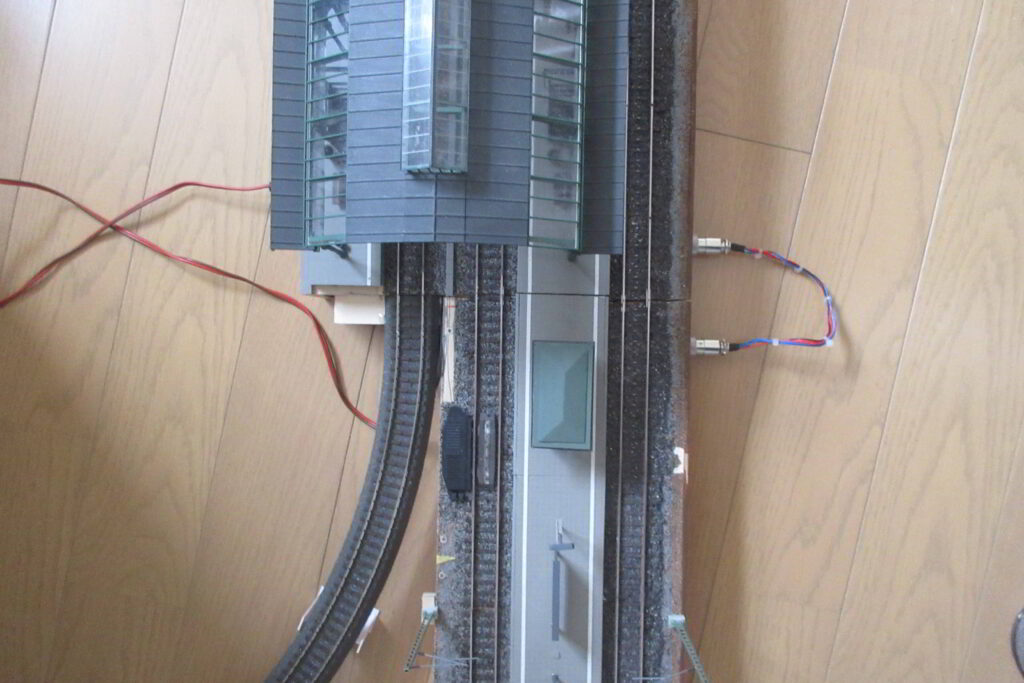

日本ではタワーマストとクロススパンで架線が支持されている例は多くありません.私が知る限りでは東北本線の郡山駅の一部や奥羽本線の東能代駅で見ることができました.ただし東能代駅ではクロススパンで鉄製の横桁を支持しており,欧州の一般的なクロススパンによる架線支持方法とは異なります(写真は80年代のもので現存しているかは不明です).そこで今回は欧州の雰囲気がより感じられるように待機線とホーム上屋の間の架線支持方式にはタワーマストとクロススパンを用いました.

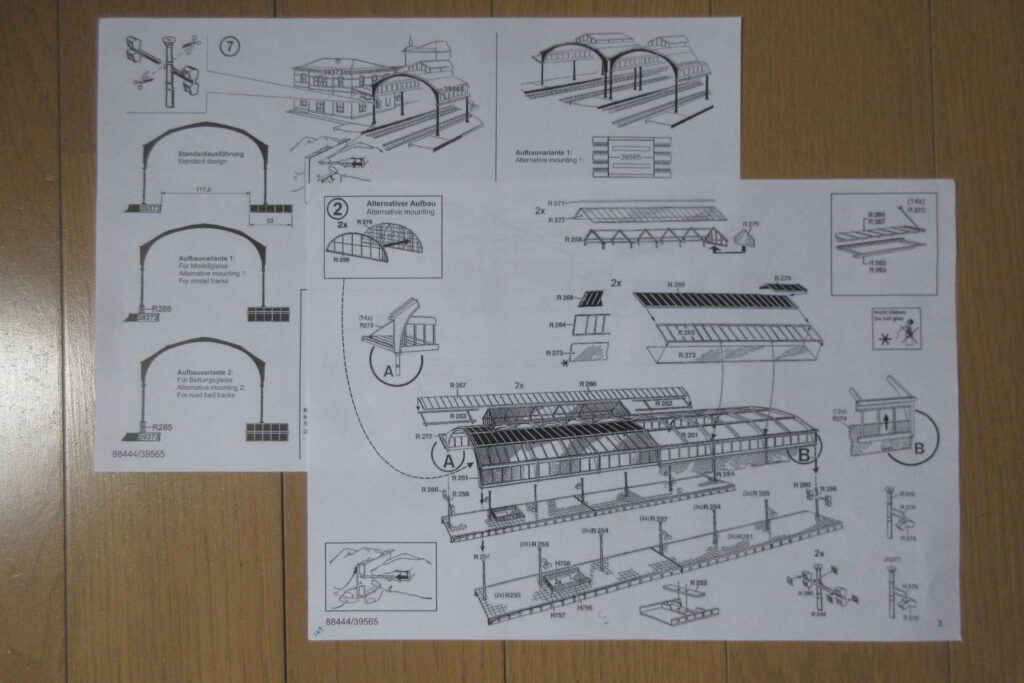

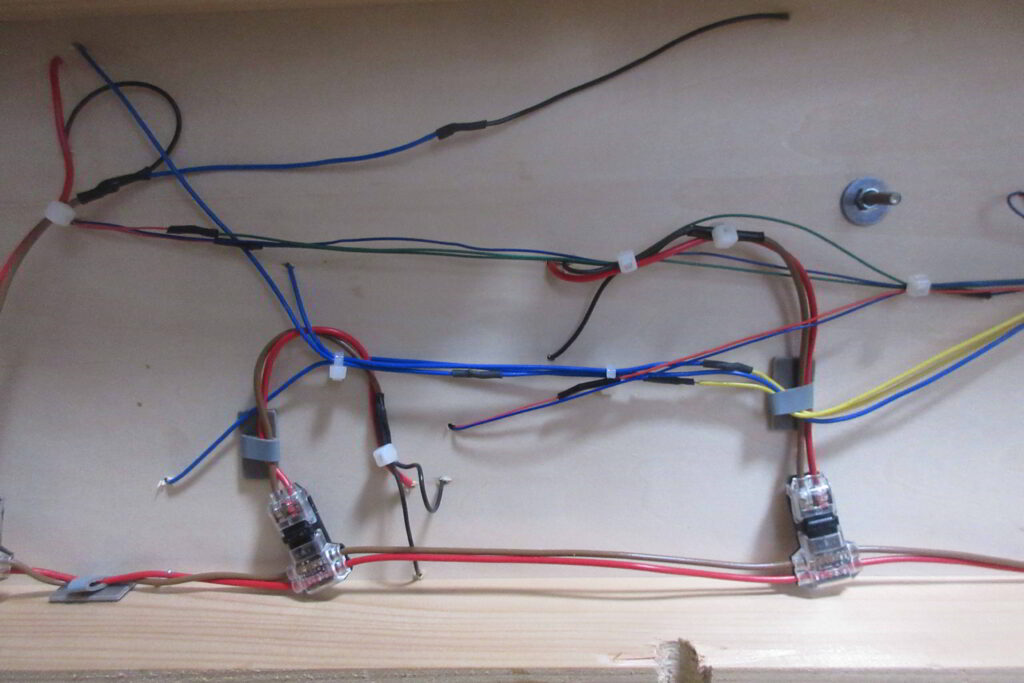

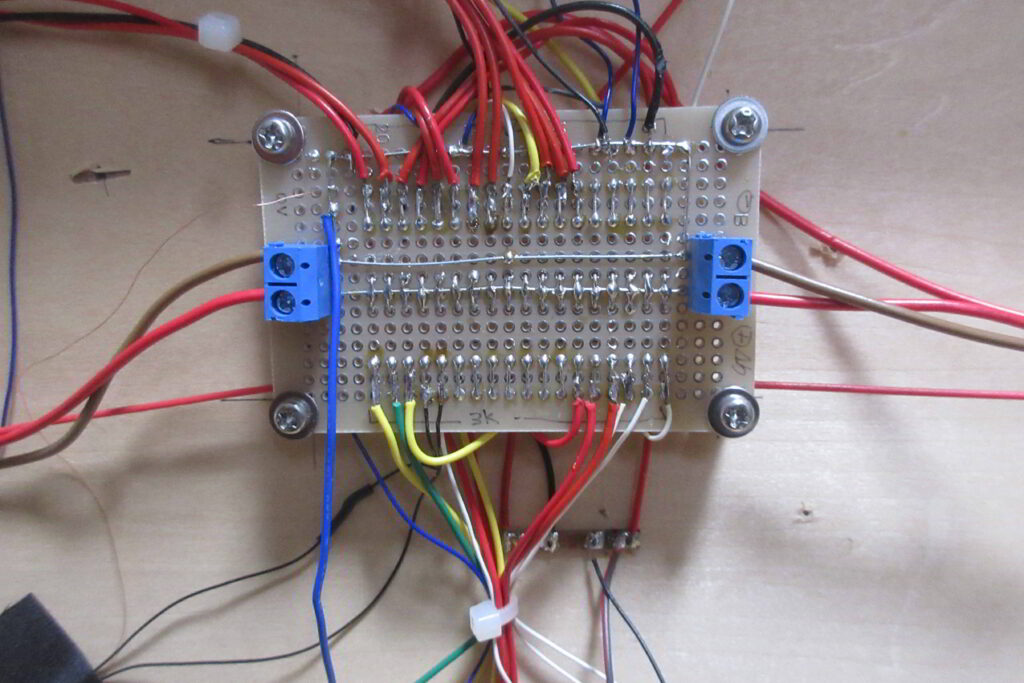

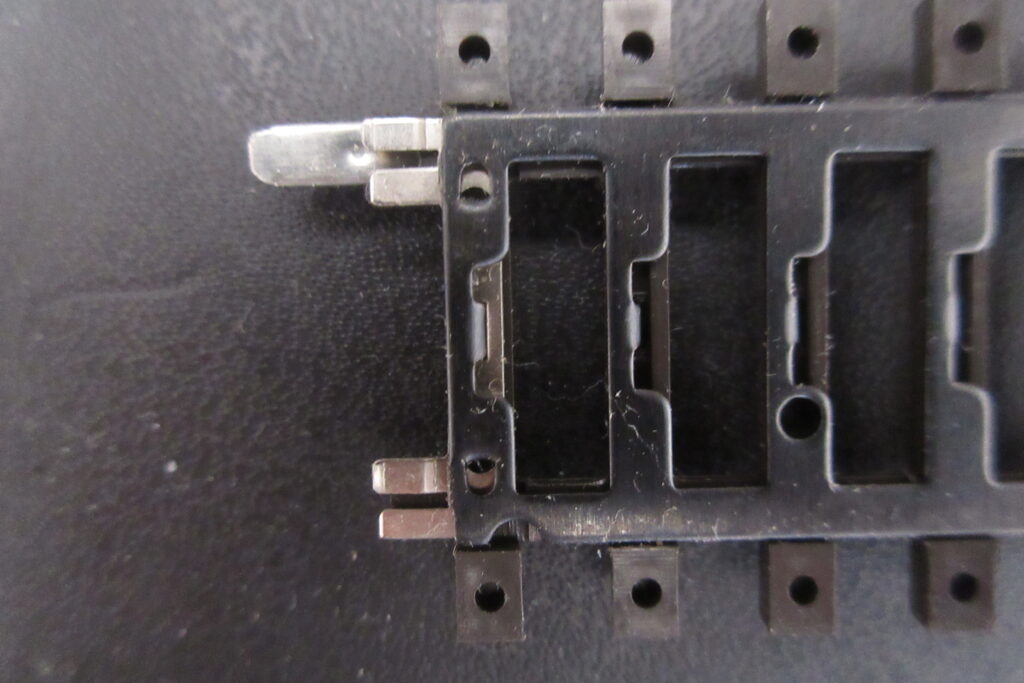

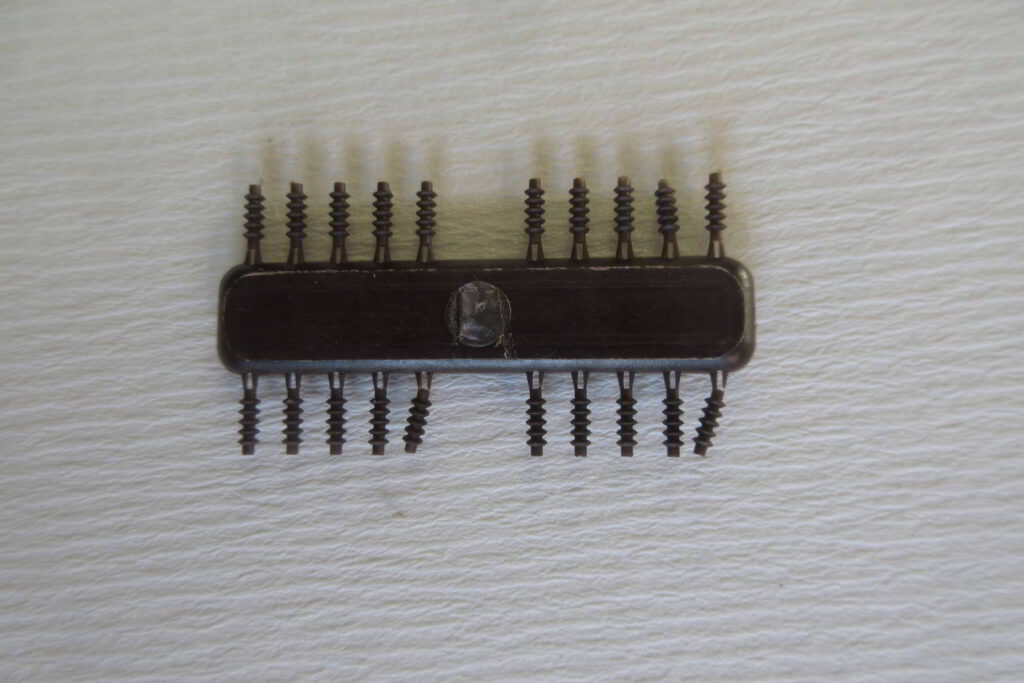

Lattice-typeの架線柱とTower mastはSommerfeldt,Märklin, Vollmer(Viessmann)社等から発売されていますが,仕様書に記載したように今回使用した架線柱とタワーマストはSommerfeldt社の製品です.Sommerfeldt社は鉄道模型の架線システムとパンタグラフを主に発売しているメーカーで架線柱は各国の種々のタイプを製品化しています.一方各社とも架線柱はパンタグラフによる架線集電に対応させているため,ブラケット付きの架線柱を使用してそのままベースに取りつけると架線を張らない場合はブラケットとパンタグラフが干渉してしまいます.Sommerfeldt製のブラケット付きの架線柱には嵩上げ用の部材が入っていますがそれを用いると実感を損ねてしまいます.それでもSommerfeldt製の架線柱にはブラケットがない架線柱がありますのでブラケット部分を自作すれば架線を張らなくてもパンタグラフと干渉しない架線柱が製作可能です.またタワーマストも色々な高さの製品が用意されており,その中から製作するレイアウトに適した製品を選択することが可能です.一方この架線柱は他のメーカーの架線柱と異なり架線柱に下部に固定用のM3-M4のボルトがついており,ベースに穴を開けて裏からナットで固定することにより架線柱やタワーマストをベースに強固に取り付けることが可能です.また本体は金属であり,多少何かをぶつけても樹脂製の架線柱のように折れることはありません.

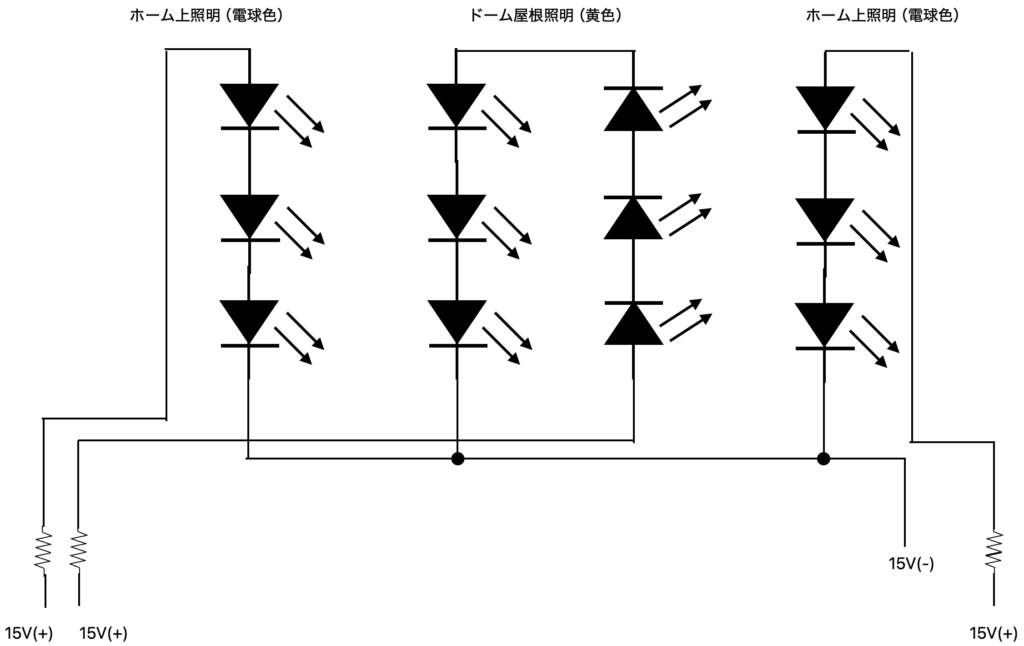

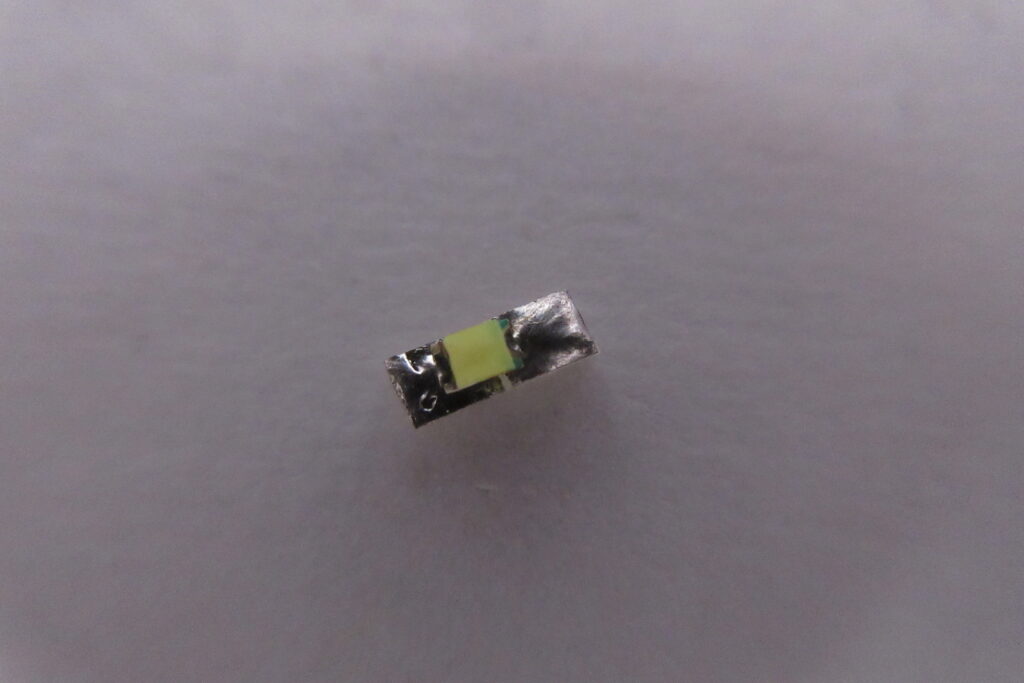

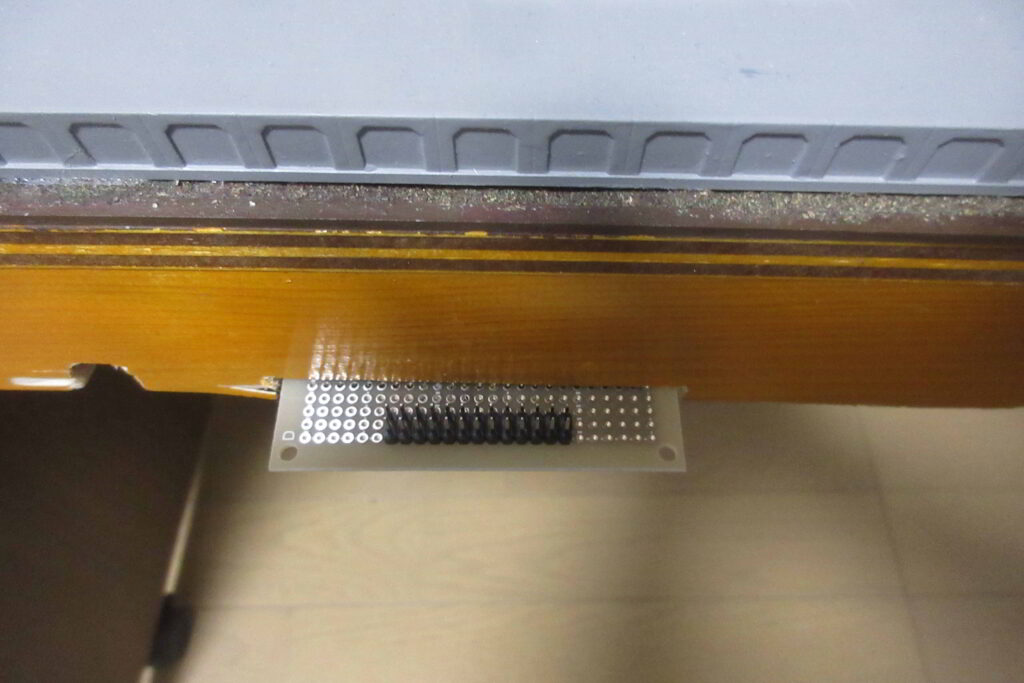

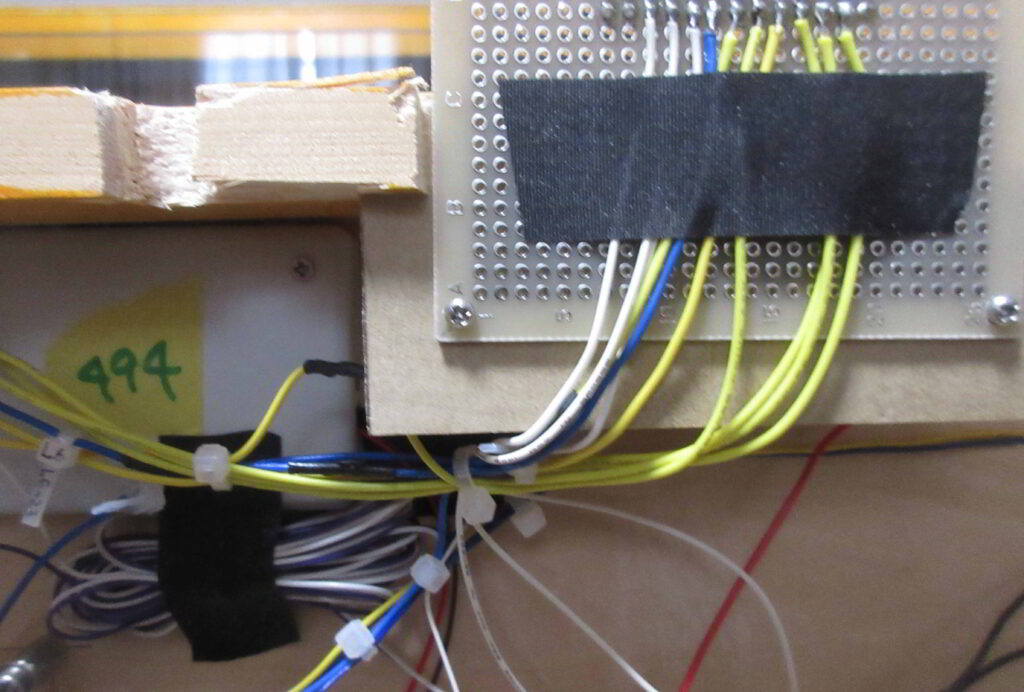

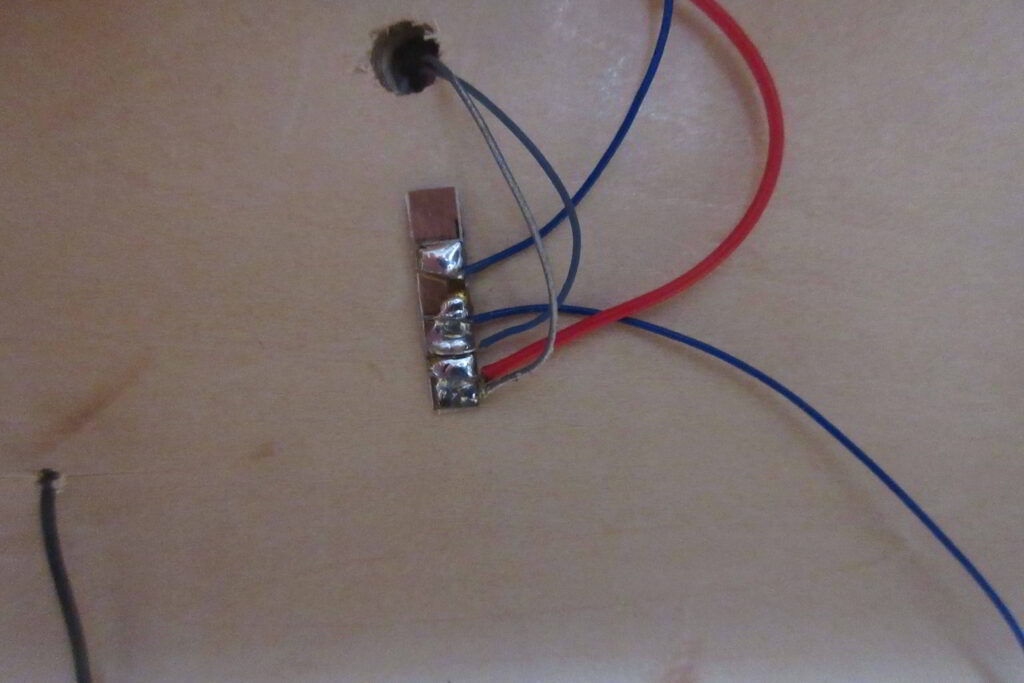

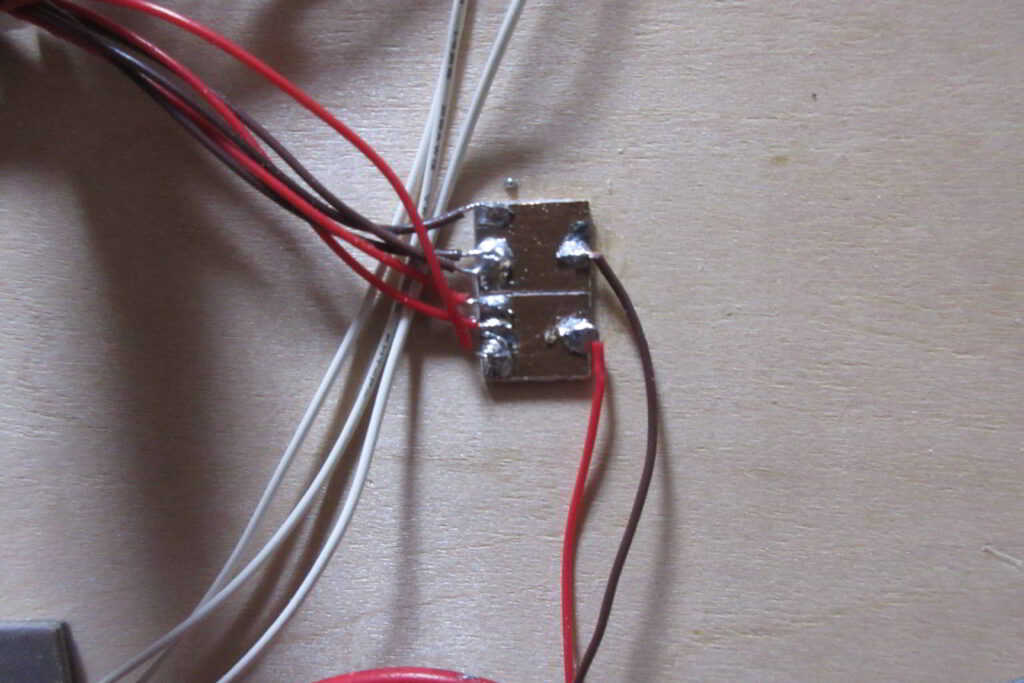

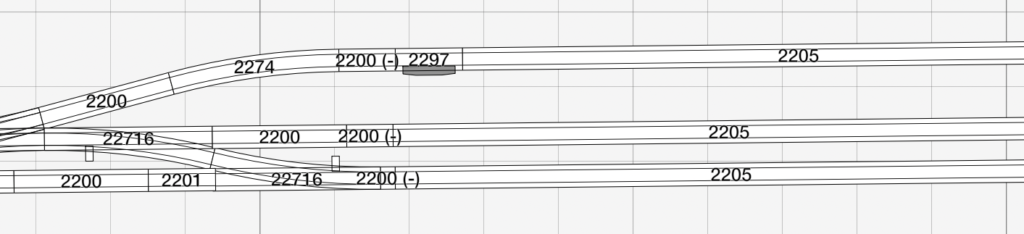

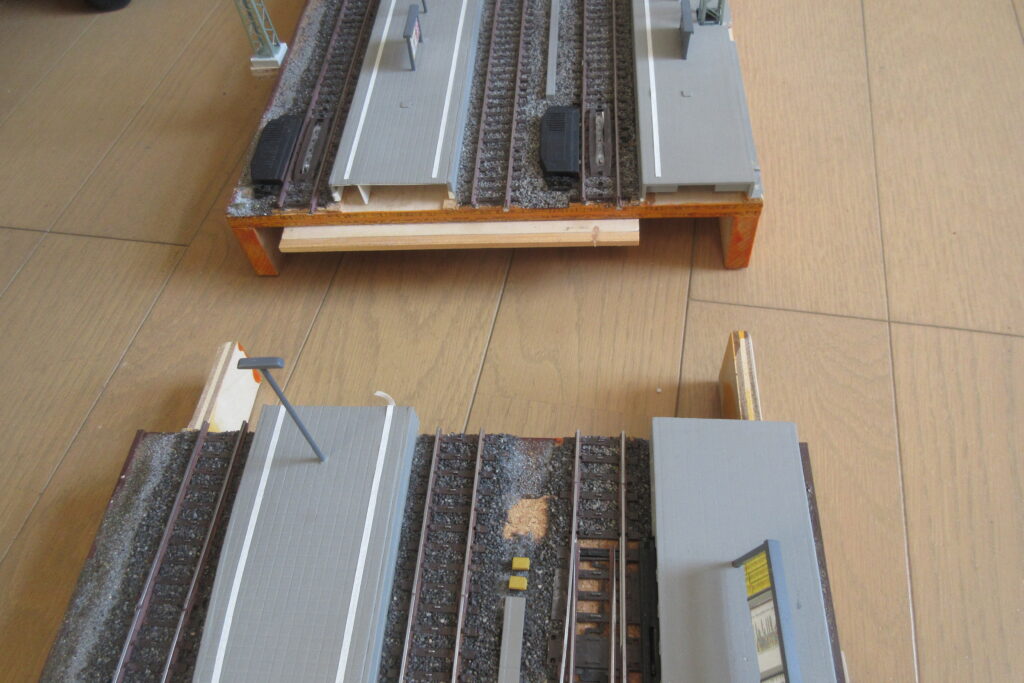

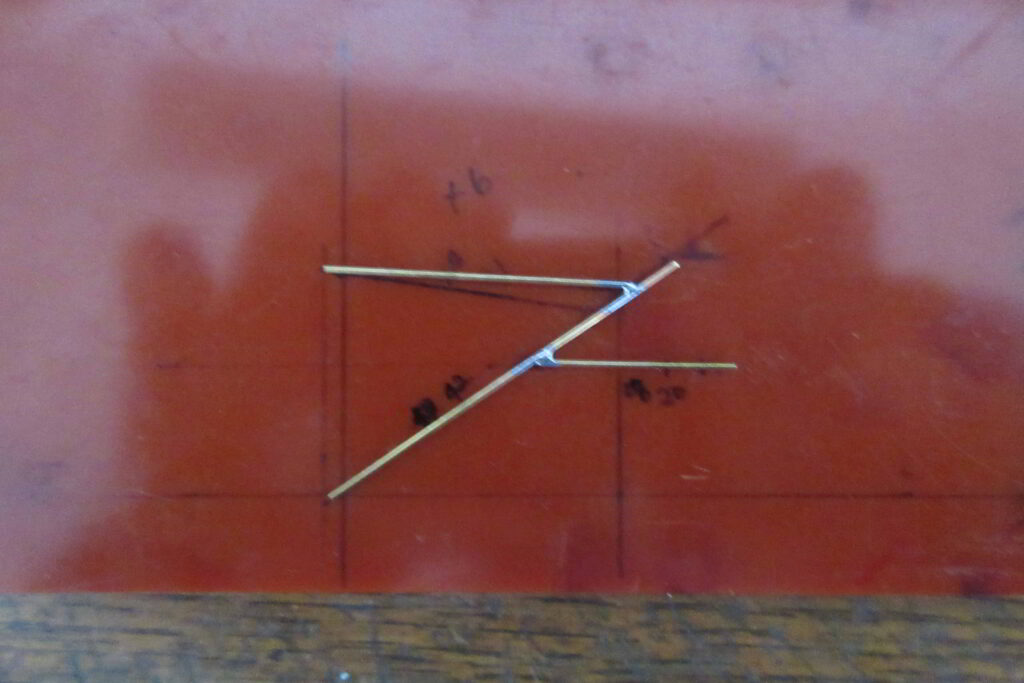

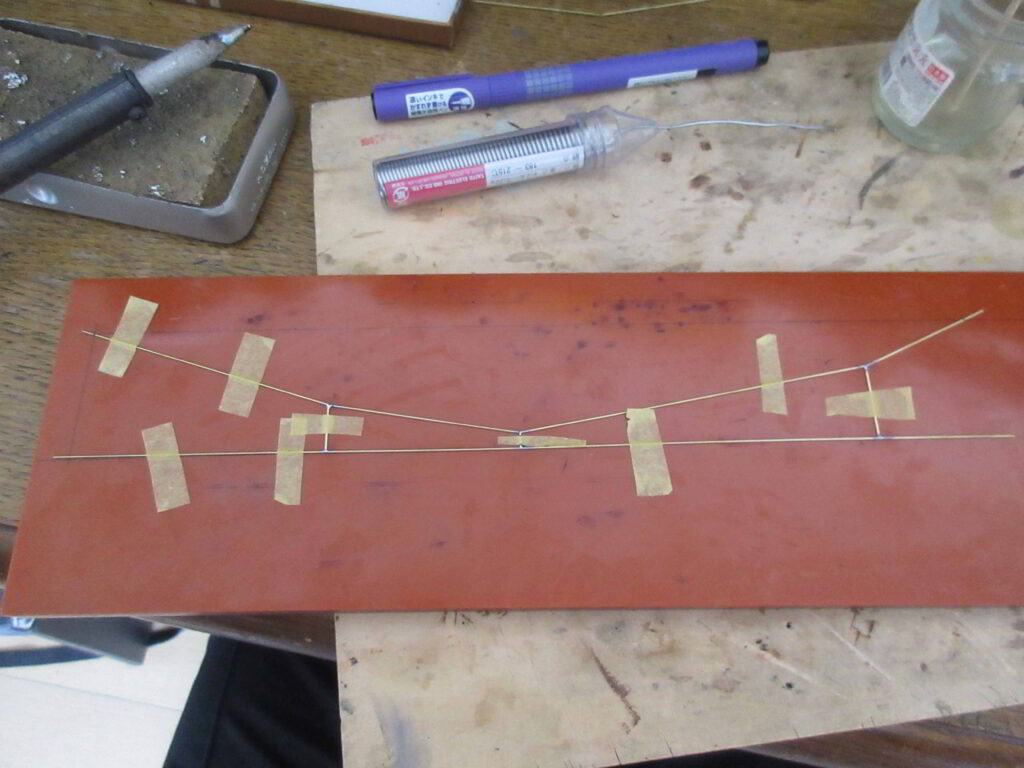

これは今回のような可搬式のレイアウトでは大きなメリットになります.反面,取り付け部が強固であるがゆえに何かが柱に強くぶつかると変形してしまい,形状がLattice-typeであることと相まって修復が大変(最悪の場合は交換)になりますので注意が必要で,特に今回のような床面に置くレイアウトでは足を引っ掛けないように注意が必要です.Sommerfeldt製のタワーマストの高さは140,160,200㎜の3種類ですが,私はその中で一番高さの低い140㎜のマストを使用しましたが実物のマストの高さはかなり高く,タワーマストを左右間隔約250㎜で配置する今回のレイアウトではタワーマスト間に渡すクロススパンの上下寸法が実物の印象より小さくなり実物の印象と少し異なってしまいます.しかし高さが高いと取り扱に支障をきたし,破損のリスクが高くなるように感じたためあえてこの高さの製品を採用しました.一方架線柱に取り付けるブラケットとTower mastに取り付けるクロススパンはパンタグラフと干渉しない形状として真鍮線により自作しました.欧州では架線集電の際の架線高さと車両のパンタグラフの高さはNEM規格(Normen Europäischer Modellbahnen(独語),英語ではStandards for European Model Railroads)で規定されており,架線高さはNEM201: Power wire Location でレール上面から60-73㎜(標準値69㎜),車両のパンタグラフの摺板高さはNEM202:Pantograph with Oveehead Wire Operation でレール面上から60-75㎜と規定されています.実際に手持ちの車両の摺板位置を測定すると73㎜前後でこの規格に適合しています.ちなみにNEM202にはパンタグラフの摺板の幅も国に応じた2種類が規定されておりNEM201にはカーブでの架線の許容変異量から架線柱の間隔を求める計算式が記載されています.このNEM規格と実際の車両の摺板高さの即位亭結果からこのレイアウトではブラケット,クロススパン共にパンタ摺板位置の高さはレール面上から78㎜を基準として製作することとしました.その製作過程の写真は下のとおりで,方眼紙上に作図したブラケット,クロススパンの形状をベーク板状に罫書き,真鍮線をマスキングテープで固定してはんだ付けしました.真鍮線はクロススパンは直径0.6㎜,ブラケットは直径0.7㎜の真鍮線を使用しました.クロススパンに使用する真鍮線は280㎜程度の長さが必要ですが,最近模型店で販売されている袋入りの真鍮線は長さが250㎜前後ですので使用できず,長尺の真鍮線を販売している模型店で入手しました.なお,架線柱に取り付けるブラケットの形状は製品の架線柱に開いているブラケット取り付け用の穴に合わせて決めてあります.組み立てには温調タイプのハンダゴテを使用しましたが,小手先温度が一定のため各部をはんだ付けする際にハンダの流れが一定となり快適な作業が可能でした.

クロススパン,ブラケットは完成後ラッカーをエアーブラシで塗装し,碍子をはめて完成となります.碍子は茶色のSommerfeldt製のものを使用しました.

なお架線柱の間隔は360㎜を基準とし,適宜増減しました.基準寸法を360㎜としたのはMärklin製の架線の最長長さが360㎜であるためその寸法を基準値としたためです.ちなみにSommerfeldt社の架線の最大長さは500㎜です.発着線と待機線の終端には架線終端のアンカーマストを設置し,マスト間に0.6㎜の真鍮線で製作したワイヤーを渡してあります.最初の設計段階ではアンカーマストを建てるスペースをあまり考慮していなかったため,待機線側はマストを建てるスペースが十分取れず,アンカーマストは架線柱を利用したものとなっています.実物の写真からもわかるようにタワーマストやアンカーマストの根本部はかなり太いため,設計時にはその大きさを考えてベースの大きさや周囲の建造物の配置を考える必要がありますが,今回のレイアウトではその検討が不足していたことが反省点です.

またホーム上屋内には実物にならい架線を固定するバーに似せた形状の部品を真鍮線で製作しドーム内に取り付ました.

日本と異なり欧州の車両はアナログ時代には多くの車両が架線集電に対応していたためもあり,NEM規格では架線システムに対する多くあり,今回も架線(ブラケット)高さ等の寸法を決めるにあたり,NEM規格が設計の根拠として参考になりました.日本では固定レイアウトが少ないせいか架線柱を販売しているメーカーはあれど架線システムを販売しているメーカーはありません.今回架線柱を製作するにあたり改めてNEM規格に目を通したのですが,欧州では各国のメーカーが標準寸法が異なる各国の車両を製品化しているせいか,それらの車両をレイアウト上で走らせるために多岐にわたる規格が制定されています.また架線の高さはNMRAもStandard(RP:Recomended Practiceではない)規定しています.一方日本の現状は,最も基本となるスケール,ゲージについて1/80で16.5㎜の線路上使用するという日本独自の規格を制定して以降,それに付随する規格(Standard)は存在していません.車輪の形状等はNMRA規格を適用することは可能ですが,架線システムは国や地域で仕様が大きく異なり外国の規格の流用はできません.DCCの普及により架線から実際に集電して走る模型は今後減少していくと考えられますが,今回のようなレイアウトを日本型で製作した場合,ブラケットのパンタグラフと最も近い位置に設ける部材の高さはどの値に設定すれば良いのかが少し心配になりました.私の手元には実物がないのでわからないのですが各社の種々の形式の車両を線路上に置いたときパンタの摺板高さは大体揃うのでしょうか.

以上がこのレイアウトセクションの架線システムの概要です.これで模型の運転には必須ではないもののレイアウトの情景としては必要である信号機と架線システムの紹介が終わりましたので次回以降は情景のさらに詳細な部分について紹介していきたいと思います.

以上,最後までお読みいただきありがとうございました.