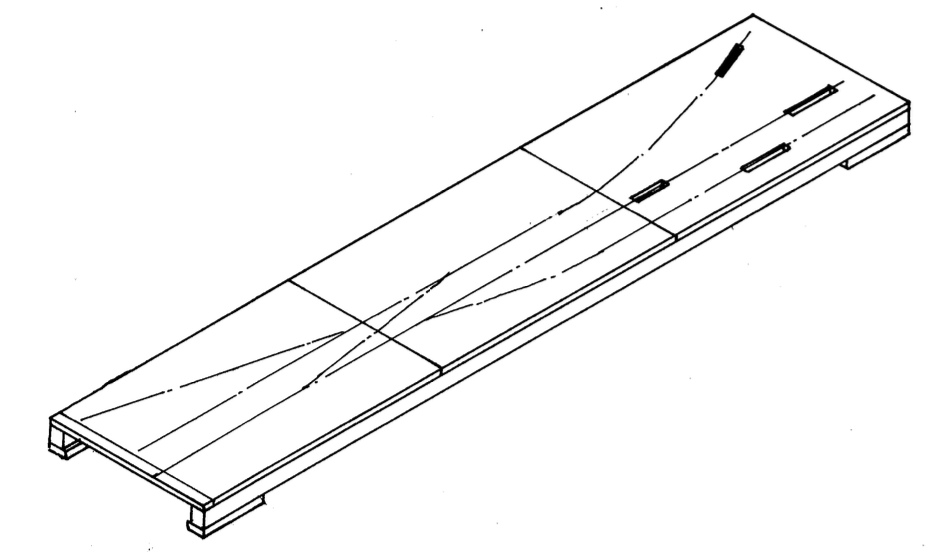

前回までの記事で紹介したようにレイアウトの大まかな構想がまとまりましたので、いよいよレイアウトの台枠から製作を開始します。今回は機関区セクションで地面に凹凸はありませんので下図のように台枠の表面は9㎜厚のシナ合板を使用したフラットトップ方式として、30×12㎜の杉角材で周囲の枠を製作することにしました。シナ合板は450×900㎜サイズを購入し、3等分した上で手持ちの300×20㎜の部材を追加して所定の寸法(1370×300㎜)としています。また枠の四隅には枠に使用した30×12㎜の杉角材の残材取り付けて足としました、

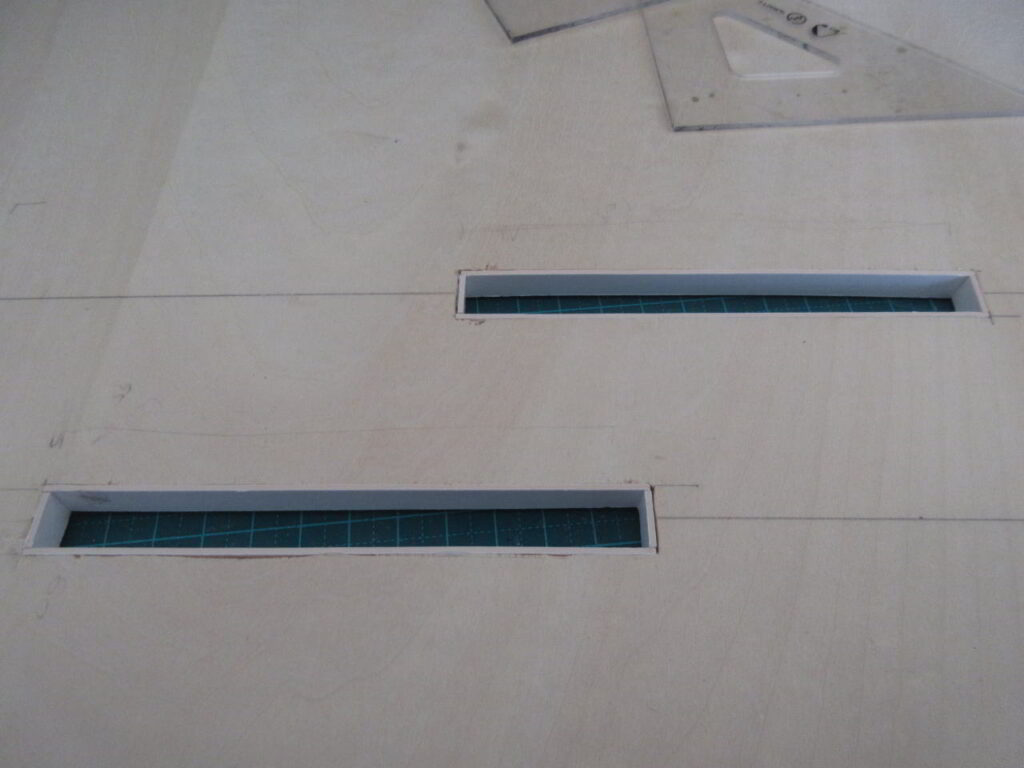

台枠を組み立てる前にまずベースボードの加工を行います。蒸気機関車の燃料は石炭ですので、他のエネルギー源を使用した車両と異なり定期的に機関車から石炭の燃え殻(石炭殻)を排出する必要があるため蒸気機関車が配置されている機関区には機関車の火室の下から石炭殻を排出したときにそれを一時的に貯めておくアッシュピットがレールの間に設けられています。そのためベースボードには線路を取り付ける前にこの部分に角穴を開けておく必要があります。また機関庫には下回り点検用のピットが設けられていますが、こちらも構造的にはアッシュピットと同一であるためこちらもアッシュピットと同様の加工が必要です。今回、ベース板は3分割されており、組立前であれば角穴は糸鋸で開けることが可能ですのでこれらの部分はベース板を枠に取り付ける前にに加工しました。その手順は下の写真に示すように、所定の形状の角穴を糸鋸で開けて断面を仕上げた後、内側に壁となる1㎜厚のイラストボードを接着してパテで隙間を埋め、表面を平滑に仕上げています。

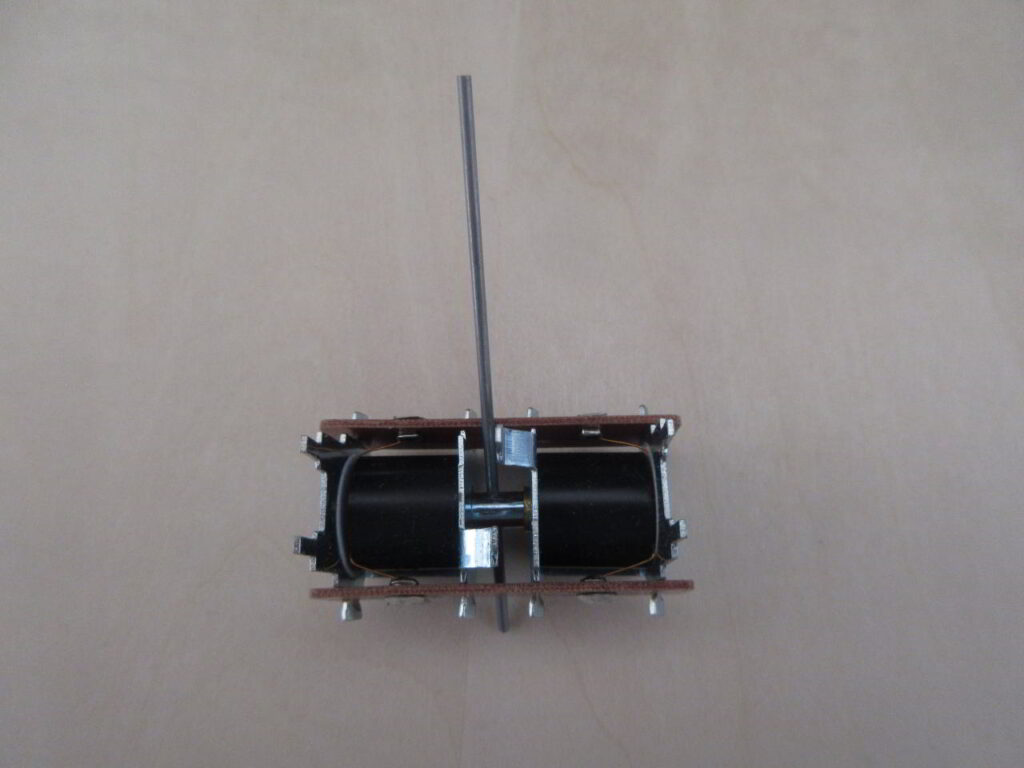

今回使用するPECO製の分機器はポイントマシンを分岐器に直接取り付けることが可能で、その場合にはベース板の所定位置に角穴を開けることが必要ですが、ポイントマシンを分岐器の直接取り付けずにベース板裏面に取り付けることのできるアダプタ(PL-9:mounting Plate)が発売されていますので、今回はそのアダプタを使用してポイントマシンはベース板に取り付けることとしました。なお、PL-9を使用してポイントマシンをベース板裏面に取り付ける場合にはポイントマシンはPL-10Eという製品を使用します。このポイントマシンは分岐器に直接取り付けるタイプに比較し、アクチュエータであるピアノ線の長さが長くなっています。

このアダプタを使用する場合は角穴は不要で所定位置に10㎜の丸穴を開ければよいので、この穴はベースボードの組み立て完了に開けることとしました。この穴あけには木工用ドリルを使用します。

ベースボードの組み立てが完了したら線路を敷設する作業を開始します。最初に分岐器の位置を決めて取り付けます。前述にように今回分岐器は英国PECO社製の6番ポイントを使用します。PECO製の分岐器は国内の模型店でも入手できますが、私は海外(ドイツ)からの個人輸入で入手しました、海外の価格は昨今の円安の状況でも国内で入手するより¥1,000程度安いのですが、送料と国内消費税を加えると国内とほぼ同等の価格になります。ただ、今回はベースの裏面に取り付けに対応したポイントマシンや裏面取付用のMouting Plate等、国内模型店ではすぐには入手困難な部品があったことから海外手配としました。今回は価格的なメリットは殆んどありませんでしたが比較的大きなレイアウトを製作する場合等には多数の分岐器が必要となる場合は分機器1台あたりの送料は減りますので価格だけ考えれば海外手配の方がお得ではないかと思われます。貨物の到着日数もほぼコロナ禍前に戻っているようです。ただ、海外手配の場合は輸送中の事故のリスクがありますのであくまで海外手配を行う場合は自己責任でお願いします。

線路が入手できたらまずは分岐器をベースに取り付けます。下の写真はPECO製の分岐器を裏面から見たものですが、PECO社のUnifrogタイプの分機器はFrog部分に給電用の導線が溶接されていますのでその導線をベース裏に通す穴が必要です。

PECO製の分機器はポイントマシンを分岐器に直接取り付けることが可能で、その場合には取り付けるだけで分岐器とポイントマシンの位置関係は正しく位置決めされます。一方、裏面取り付け用のアダプタを使用する場合は分岐器とアダプタの位置調整は現物合わせによる調整が必要になります。ただ、マシンは強力でストロークもポイントレールの移動量に対して充分大きいためアダプターの取り付け位置の調整は比較的簡単です。ポイントマシンを取付後、枕木から飛び出しているアクチュエーターを切断しますが材質がピアノ線のため切断にニッパーや糸鋸は使用できませんので今回はヤスリで切り欠きを入れて折り取りました。

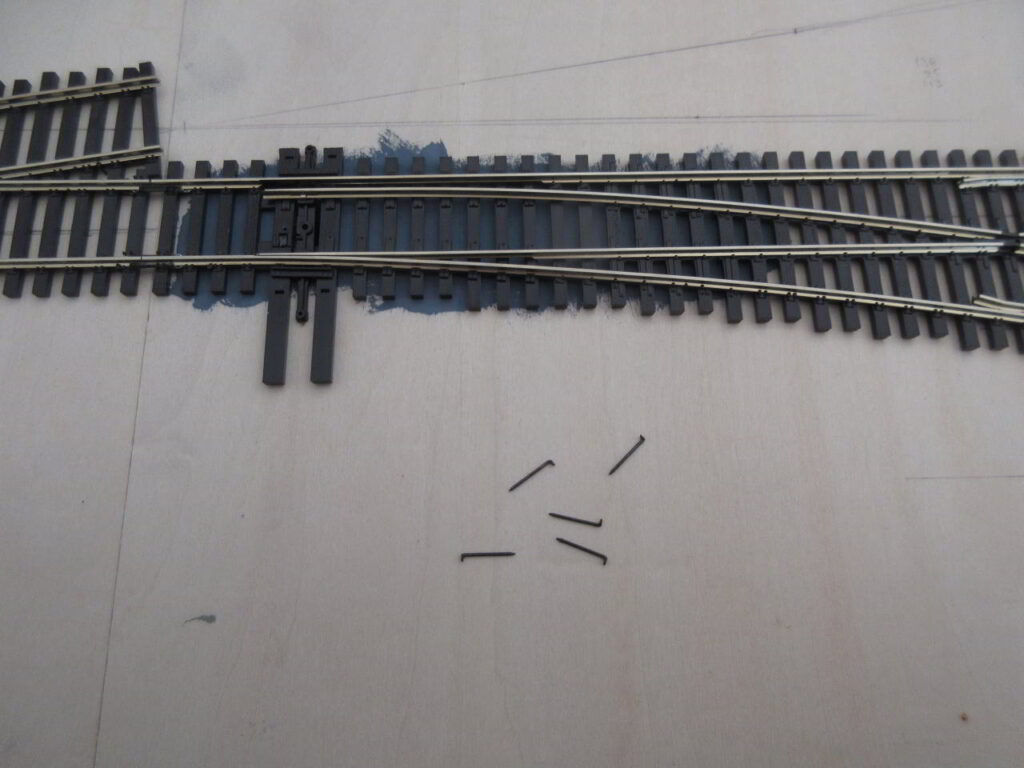

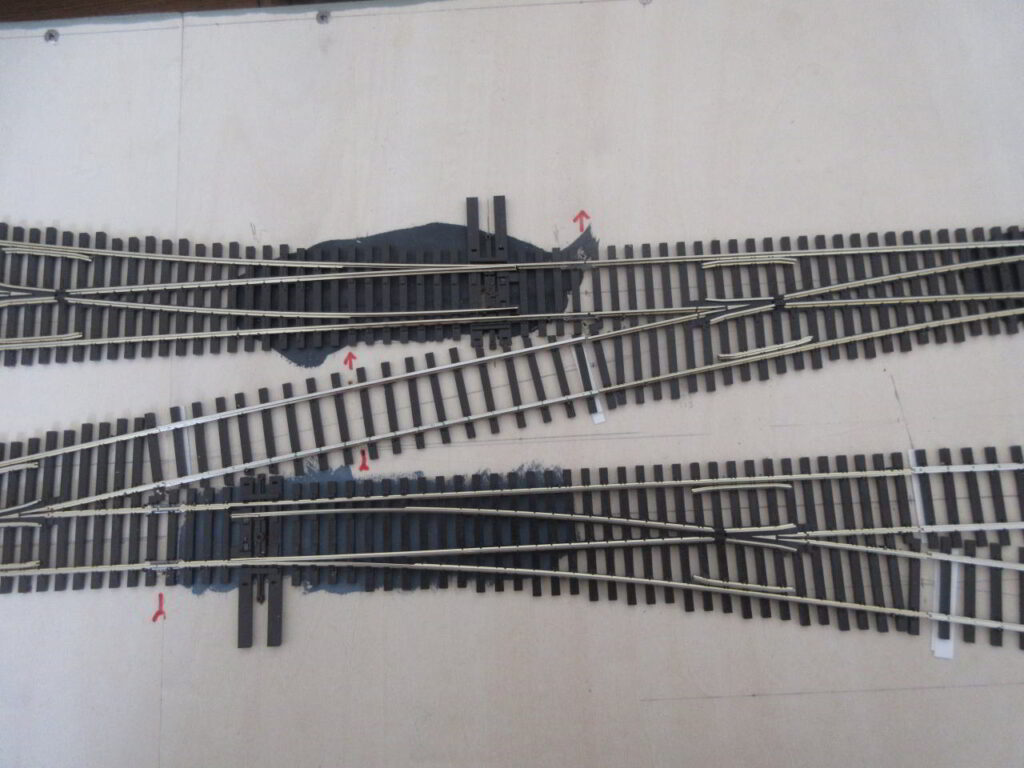

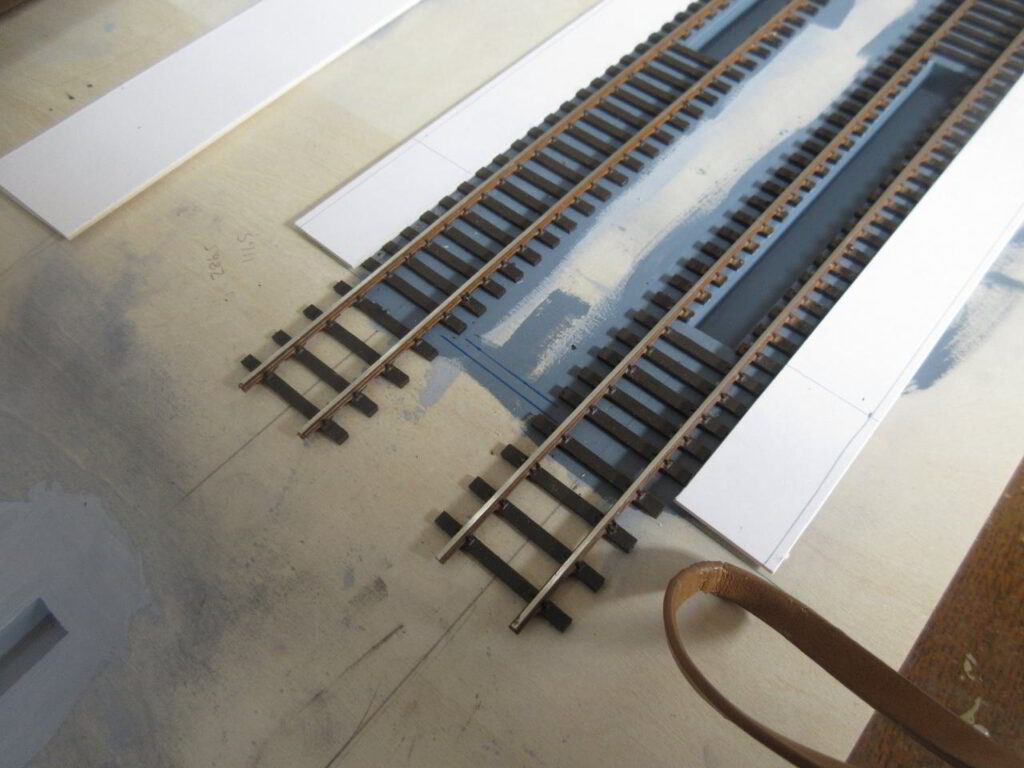

分岐器以外の線路は篠原(IMON)製の#83フレキシブルレールを使用することとしました。英国PECO社でもフレキシブルレールは製品化されていますが、今回はより入手しやすい国内製を使用することにしました。ただ、実際にフレキシブルレールを入手しPECO製の分岐器と比較してみると両者でレールの断面形状と軌間がわずかにに異なっていることがわかりました。またレールの色がPECO製の方が少し黄色味が勝っています。しかし正しく取り付ければ走行性に問題はなく、色もレール側面を塗装すれば目立たなくなりますのでShinohara製をそのまま使用することとしました。PECO製のフレキシブルレールの実物に詳細は確認していませんが、気になる方はPECO製のフレキシブルレールを使用した方が良いかもわかりません。ベースボードへの取り付けはまず分岐器の位置を決めて取り付けていきます。ベースボードの線路の中心線を罫書いたら分岐器を#70用のスパイクで固定します。過去の雑誌の記事を見ると線路の固定にスパイクを使用すると振動がベースボードに伝わるため騒音が大きくなるというような記事があったような記憶がありますが、今まで製作したレイアウトではスパイクの有無は騒音にはあまり影響はないのではないかと思います。線路の取付に際しては、今回は機関区のレイアウトであり、バラストの厚さはそれほど厚くする必要がないので線路はベースボードの直接取り付けています。この構成は故なかお・ゆたか氏のレイアウトセクションと同一です。なお、分岐器のポイントレール部分(稼働部)には十分にバラストを散布できないためベースボードの表面が露出する可能性がありますので、分岐器のポイントレールの部分には分岐器の取り付け前にベースボードにグレーの塗料を塗っておきました。なお、レール側面と枕木の塗装はこれまで製作したレイアウトと同様ベースボードへの固定後に行うことにしましたので事前にレールの塗装はせずそのまま取り付けます。

分岐器の固定が終了したらその他の部分の線路を敷設しますが、Shinohara製の線路の枕木間隔は約6.5㎜であり、この感覚はこれは蒸気機関車が活躍していた頃の機関区の枕木間隔と比較すると小さすぎます(単位長さあたりの枕木の本数がが多すぎます)。これはこのレールが設計された時代がまだ日本の鉄道模型業界は米国への輸出が主体である頃でしたので米国のレールを意識して設計されたためではないかと思われます。国鉄時代の線路等級の規格では亜幹線の枕木間隔は8〜9㎜で機関区等の側線ではさらに広い感じがします。それでもあまり減らしすぎると分岐器部分との枕木本数の差が大きくなりますので今回は枕木間隔を8㎜としました。雑誌に掲載されている・故なかお・ゆたか私のレイアウトセクションや故・荒崎良徳氏製作の雲龍時鉄道祖山線の記事には市販のフレキシブルレールの枕木本数を2割減らすとよいという記載がありますが、6.5ミリのピッチを8ミリに拡大すると削減本数はこれらの記事に記されたように全体本数のほぼ2割減となります。実際に枕木を減らした線路を敷設中の写真が下の写真です。写真からもわかるようにPECO社の分岐器は米国仕様のためか枕木本数が多いため、下の写真を見ると分岐器部分とそうではない部分の枕木の本数の差がかなり目立ってしっまっています。枕木の本数を減らしたことにより分機器以外の部分では枕木を減らす前より実感的になったと感じますが、このような角度から見ると枕木の本数をもう少し増やしても良かったという気もしましたが、バラストを散布するとあまり目立たなくなることを期待してこのままとしてあります。

なお、Shinohara製の分岐器は写真で見た限りではなぜかポイントレールからリードレールの部分の枕木ピッチがフレキシブルレールの枕木ピッチより広い印象もあるのでShinohara製の分岐器を使用した場合はこの差は目立たなくなるかもわかりません。ただし非選択式の分岐器はありません。フレキシブルレールはもう少し日本の線路の印象に近いレールの製品化をと言いたい気もするのですが、16番ゲージの場合、そもそも軌間がスケールどおりではありませんのでその制約のなかで万人が「実感的」と感ずる線路を製品化して製品化するのはなかなか難しいかも分かりません。故なかお・ゆたか氏や故 荒崎良徳氏のイアウトが製作されたときにはShinohara製のレールはCode100とCode70の2種類でしたが、当時はよりスケールに近いCode70レールは軌間の広さが強調されるため使用する時は注意が必要きということが言われていました。レールの太さはCode70の方が実物に近いのですが模型で「実感的」と感じるためにはやはり全体的なバランスが重要なようです。私は鉄道模型を始めた当時から16番ゲージの所謂「ガニ股」は言われてみると違和感はありましたが鉄道模型は「模型の世界」であるのであまりこだわる必要はないと考えていました。一方、その後外国型の模型を始め、外国型の車両の写真や実物を「模型で再現する」という観点で鑑賞する機会が増えましたが、正面から見た写真を比較すると、外国型車両の模型がレールも含めて写真や実物のイメージを再現している印象があるのに対し、16番ゲージの日本型の模型はそうとも言えないということに改めて気づきました。ただ、それでも模型では下回りの質感の再現には限界があるため、そこにあまりこだわる必要はないと考えています。

話をベースボードへの線路の固定に戻しますと、フレキシブルレールも分岐器と同様、Code70用のスパイクで固定します。ただ、今回は枕木の本数を減らしたため減らす前とは異なり枕木は隣接する枕木と繋がっていません。そのため上の写真のように取り付け時には枕木の間隔とレールに対する直角度はバラバラですので取り付け時は下の写真のようにレールに枕木間隔をマーキングしておき、まずスパイクによる固定用の穴が空いている枕木の位置とレールに対する直角度を調整してスパイクで固定したした後、それ以外の枕木間隔と直角度を1本ずつ手で調整しています。調整後の枕木はレールにもベースボードにも固定されていない状態ですので手で触れれば動いてしまいますが、最終的にはバラスト散布により固定できると考え、そのままにしておくこととしました。

なお、機関区部分は内部の床面を作りますのでこの部分の線路は取付前にレール側面と枕木は取付前に塗装して、ベースボードをグレーに塗装した後に線路をベースボードに取り付けます。その後1㎜厚のイラストボードで線路の周囲に床面を製作していきます。イラストボードは3枚積層しますが第1層は機関区の外形寸法より少し大きな寸法として第2、第3層は機関庫の内壁の寸法とし、機関庫を固定する際は段差部に嵌め込むことにより機関庫の位置決めが行えるようにしてあります。第1層と第2層のイラストボードは未塗装でベースボードに取り付けますが、最上層の第3層は切断面を含めて塗装後に取り付けます。取り付けが終わったら第3層からはみ出ているしている部分の第1層と第2層を塗装しピット部分の枕木を切断します。

線路の取り付けが終了したらまずまず全体的なチェックを行います。チェック項目は主にレールのジョイント部のズレと段差です。今回は接続部にジョイントを使用しませんでしたので十分なチェックが必要です。特に段差については実際に車両(台車)を通過させて音をチェックする方法も効果的です。また、今回はフレキシブルレールを使用しましたのでカーブした部分の半径が設計よりきつくなっている部分がないかも確認します。この確認には手元のあった半径902ミリの固定レールをカーブ上に置いてそのレールと固定した線路の半径を目視で比較することにより行いました。

確認がで問題ないことを確認したら実際に車両を走らせて試運転を行いますが、ここで想定外の事態(事前の見落とし)が発生しました。私が最近製作したレイアウトはMuarklin Digitalによる制御を前提としたレイアウトでしたのでレールを敷設後、レールの任意の位置にフィーダーを接続すればすぐに全線での試運転が可能です。それに対し今回のレイアウトはレールがギャップで「寸断」されていますので単純に2本のレールに給電するだけでは試運転を実施できません。さらに今回は分岐器のフログ部分が絶縁されている非選択式の分岐器を使用しているため、ホィールベースが小さい車両が分岐器を支障なく通過できることの確認は分岐器の切り替え方向によりフログの極性を切り替えて確認することが必要になります。このレイアウトの分岐器は非選択式ですので仮配線によりギャップを全て導通させてしまえばフログ部分以外はフィーダー位置に関わらずレイアウト全体に給電が可能ですが、フログ部分は分岐器の切り替えにより接続を変える必要があり、仮配線では分岐器の切り替えのたびに結構面倒な作業が発生します。それでも試運転による走行性の入念な確認は必須であり、今回の試運転にあたり、仮配線によるフログ切り替えの面倒臭さが試運転による十分な確認の妨げになってしまうことは避けなければなりません。そこで、当初の予定にはなかったのですが、この時点で建物への照明を除いたレイアウトの電気配線とコントロールボードを製作することとしました。ただ、この時点ではこの段階でのコントロールボードを含めた電気配線の構想はまだ十分に検討していなかったため、各ブロックにフィーダー線を半田付けしたところでレール側面のの塗装等、この後予定していた作業は一時中断し、この作業を開始することとしました。次回はその過程を紹介したいと思います。

最後までお読みいただきありがとうございました。