今回紹介する車両は以前発売されていたひかり模型製のキットを使用して製作したEF58です。この車両は80年代後半に製作した後、一部が破損し走行不能となっていた車両を最近レストアした作品ですが、今回はその第1回目として下回りのレストアの内容について紹介させていただきたいと思います。

EF58は言わずと知れた戦後製造された日本を代表する電気機関車の一つですが、この模型を最初に製作した80年代、EF58は東北・上越方面の夜行寝台急行列車を始めとした客車列車、東海道方面の荷物列車の牽引に活躍していました。そして70年代終わりに東北本線からEF57が引退した後は首都圏の中央線を除く直流電化区間のブルートレイン以外の客車列車や荷物列車ほぼ全ての牽引を担っていました。このため当時首都圏で見る機会は多く、首都圏を走る客車列車を模型で再現しようとするとどうしても欲しくなる形式で、この模型もそのような経緯で製作したものです。

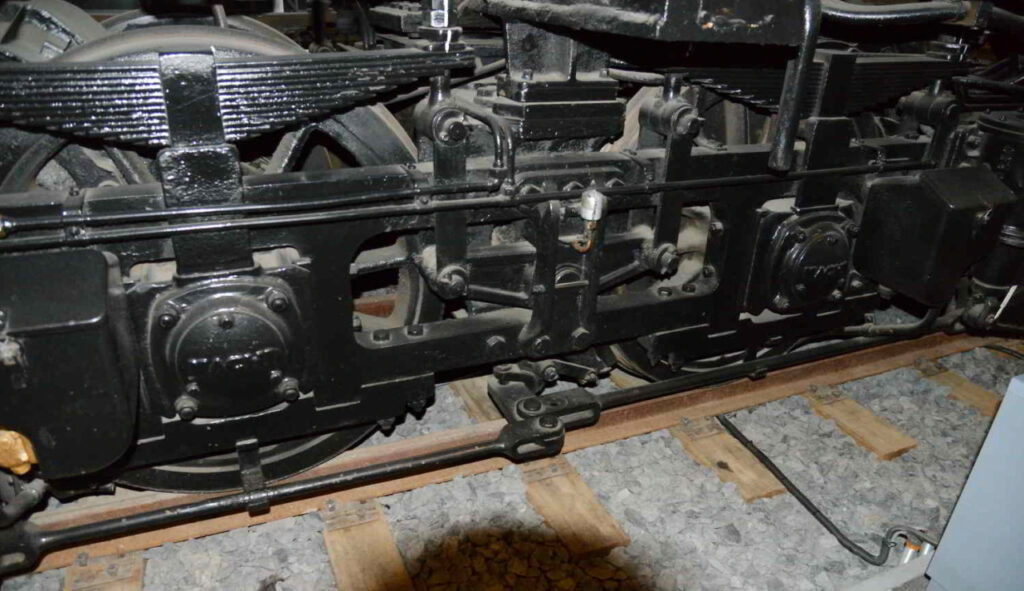

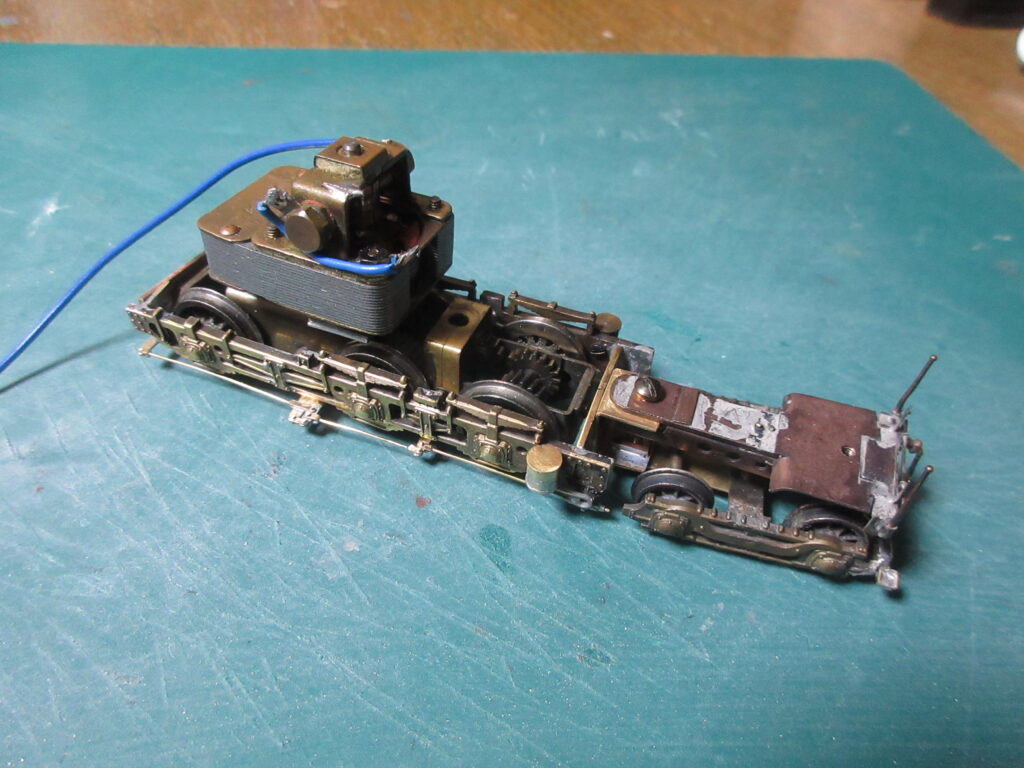

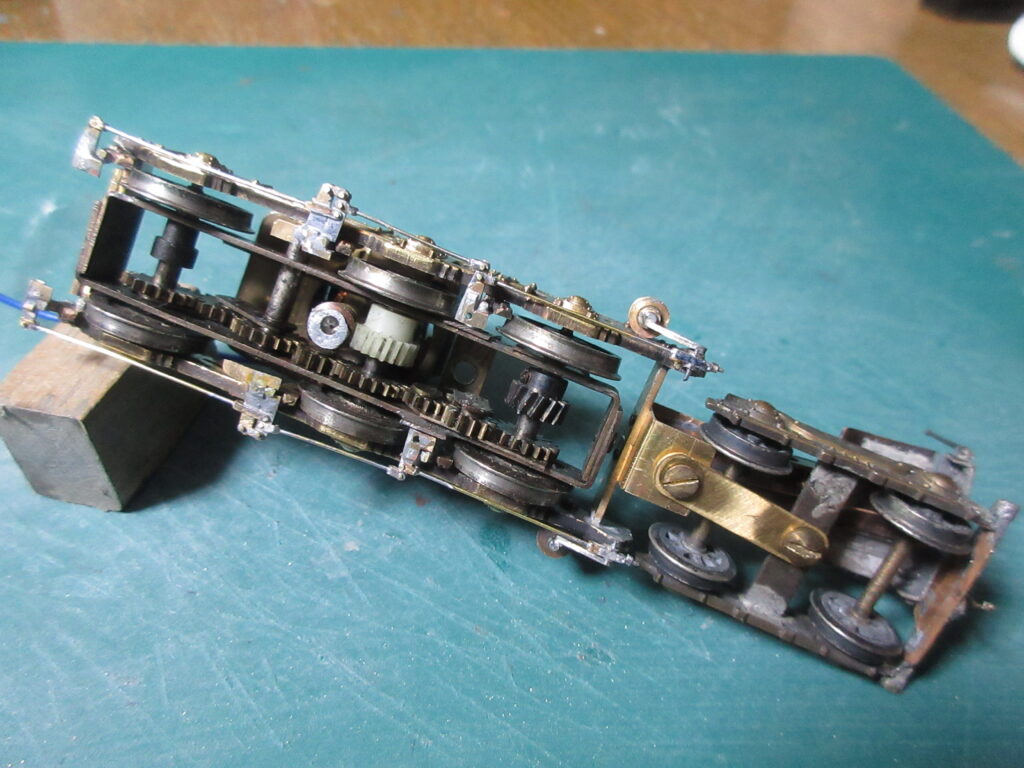

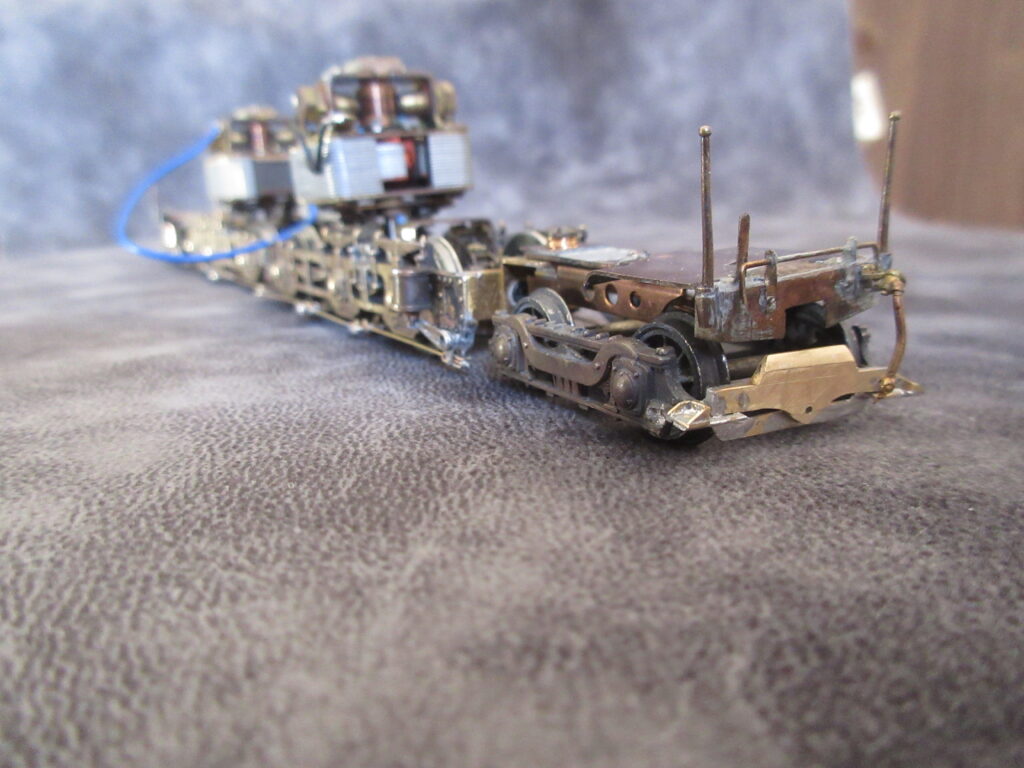

このキットは80年代に発売されていた製品で、車体キットと台車キットが分割されて発売されていました。車体キットの箱には¥9,550というラベルが貼ってあります。動力装置は珊瑚模型製のF級電機用が指定されていたと思いますが、この作品は当時発売されていた歌川模型製のUギヤーという軸間距離が可変の3軸タイプのインサイドギアーと縦型モーターを使用しています。製作したのは今から40年近く前の1980年代中頃と記憶していますが、台車まわりが破損して走行不能となっていました。その後塗装を剥がして破損した部品を外した後、再組み立てを計画していたのですが、そのままの状態で最近まで放置されていました。いわゆる「旧型電機』は主台車前方に台枠が伸びており、先台車を装備しているため模型としても台車周りの構造が複雑です。またEF58は主台車枠下方の線路に近い部分に主台車枠の全長にわたりブレーキ機構が取り付けられているため線路の上に乗せる際にその部分に触れやすく、それらが破損したことが修復が必要になった主な原因でした(ちなみにEF58,EF15以前の電気機関車のブレーキロッドは主台車枠の上部に取り付けられています)。今回はその経験を活かし、ある程度強度にも考慮して再組立を行いましたので今回その過程を紹介させていただきます。

EF58の車体は晩年、いろいろなタイプ(外観)の車両がありましたが、レストアにあたり、まずどのようなタイプで製作するかを検討しました。前述のように最初にこの模型を製作したときはまだEF58は現役で、私にとってのイメージはは東北・高崎線方面で夜行寝台急行列車を牽引する姿ですが、今回は晩年の「くたびれた」旧型客車を牽引する姿よりもう少し遡って東海道線の夜行寝台急行を牽引していた姿を再現する(できる)形態で製作したいと思い、東海道線で運用されていたタイプとしてSGを装備して(側面の電気暖房動作時警告灯がなく)前面は大型のつらら切りがなく、汽笛カバーやスノウプラウが装着されていない姿にすることとしました。なお、特に特定ナンバーにこだわっての製作はしておりません。

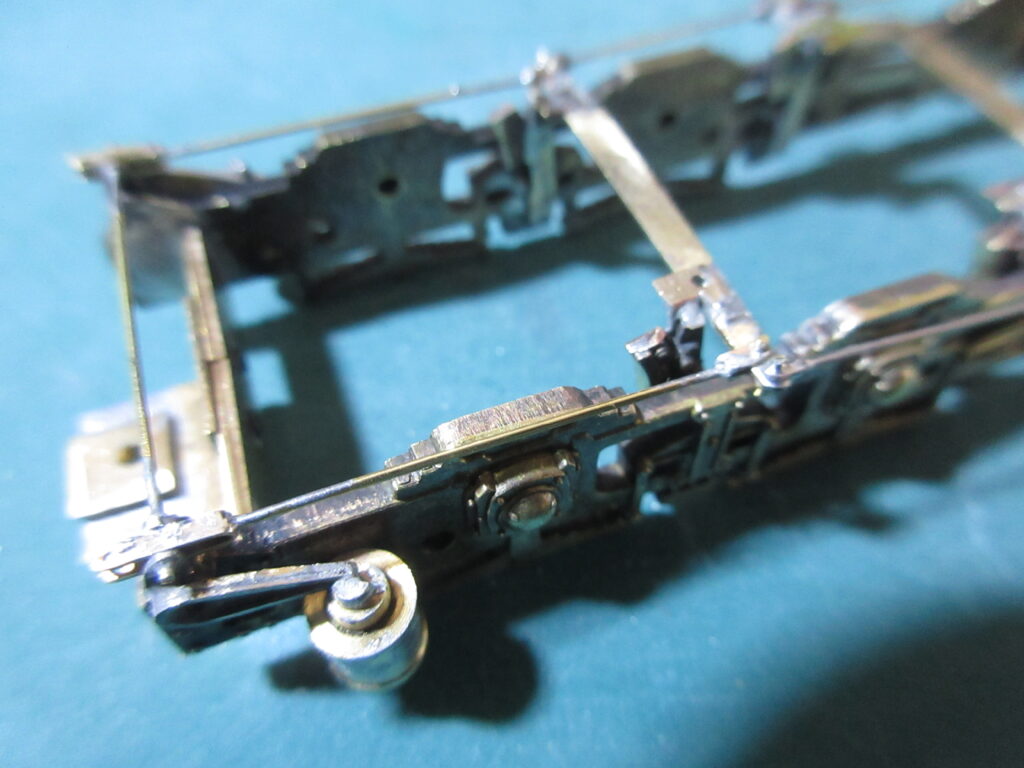

修復にあたってはまず、主台車枠周りを修復し、走行可能の状態にします。この製品の主台車枠とブレーキシューは真鍮ドロップ製ですが、ブレーキ機構はキットのは含まれておりませんでしたので修復前もも自作の部品を取り付けていました。EF58はブレーキが片押し式であり、それまでの機種に比較して構造は比較的単純で、主台車枠前方(運転室側)にあるブレーキシリンダーから3箇所のブレーキシューにロッドを繋ぎ、そのロッドで各動輪のブレーキシューを作動させています(動作させる際の力のバランスやブレーキシューの摩耗等を考慮してロッドは一本ではなくブレーキシリンダと各ブレーキシューがブレーキテコを介して複数のロッドにより連結されています)。これらの機構は主台車枠の下部、ほぼ全長にわたり取り付けられています。

.

作品の台車周りの破損の状態を見ると、破損の原因は台車周りの部品の取り付け強度が全体的に不足していたためと考えられました。このキットの主台車枠は真鍮ドロップ製ですが、この主台車枠に取り付ける真鍮ドロップ製のブレーキシューや台車枠の左右を結ぶ梁も比較的熱容量の大きな部品です。そのためこれらの部品を主台車枠にハンダ付けする際、前に取り付けられている部材のハンダの緩みによるずれや脱落を防ごうとすると、後からハンダ付けする部分を十分に加熱することができず、結果十分な量のハンダを各部材の接合部に流すことができなかったことで強度不足となり、それが破損の原因になったと考えられます。

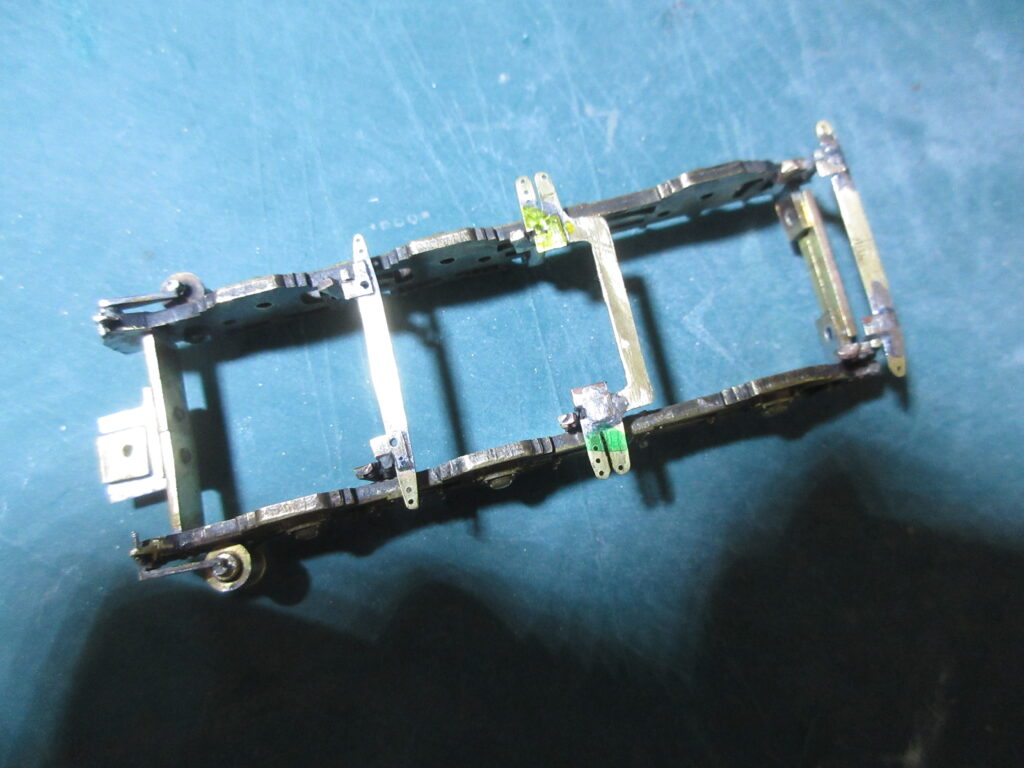

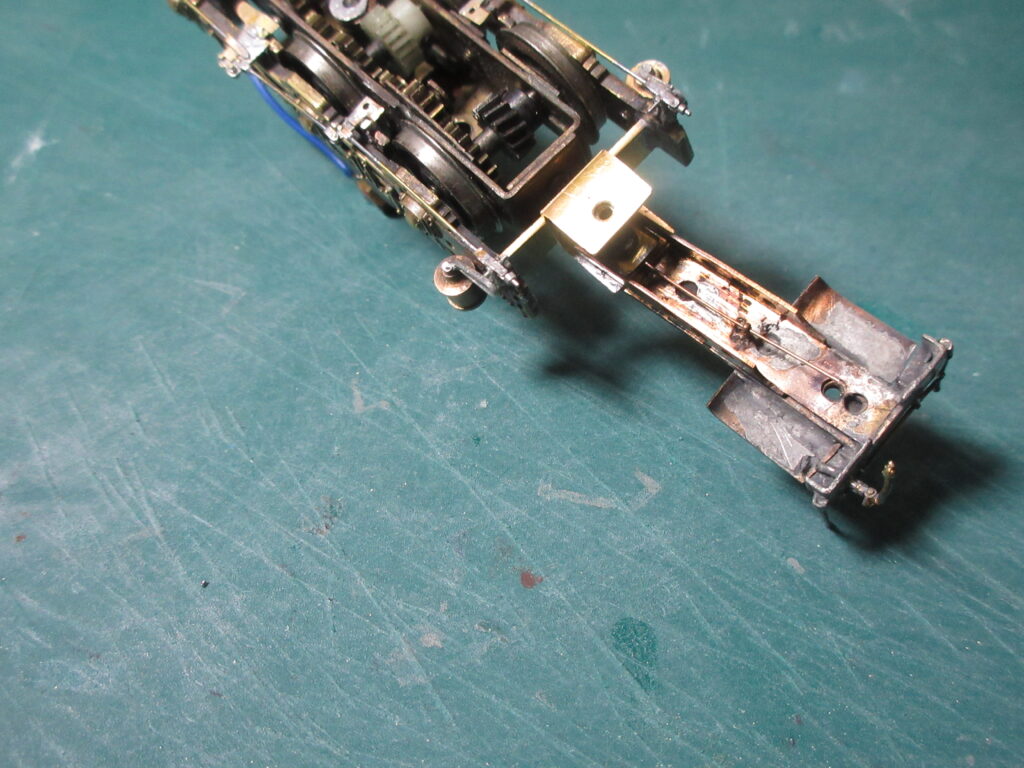

そこでこの対策として、今回はブレーキシューを主台車枠に取り付ける際の固定方法をハンダのみの接合ではなく、真鍮線の植え込みも併用して主台車枠にハンダ付けし、その近傍に他の部材を取り付ける際、万一ブレーキシューを取り付けた半田が緩んでも、主台車枠に取り付けたブレーキシューの位置がずれないような対策を施しました。この対応により、ブレーキシューへの部品の取り付けや主台車枠に左右を結ぶ梁を取り付ける際、万一ハンダが溶解気味になったとしてもブレーキシューのズレが防止できるため、その近傍に部材を固定する際、固定部を十分に加熱してハンダをを流すことができるようになり各部の強度の確保が可能となりました。ブレーキシューには1個当たり2本の真鍮線をを埋め込んで回転方向のずれも防止してあります。台車枠へのブレーキシューの取り付けが終了し、車輪とのショートがないことを確認したら、台車枠の左右を結ぶための部材を取り付けますが、この部材は厚さ0.8㎜、幅6㎜の帯板を使用しました。この部材は台車枠の感覚を正確に保つため台車枠とは「イモ付け」で取り付けてあります。強度的には少し不安ではありましたが、外からは見えない部分ですのでたっぷり半田を流すことができますので半田のみで強度を確保することとしました。万一工作の途中で接合部の強度に不安があれば対策を考えることとしましたが、完成までそのようなことはありませんでした。また、修復前は片方の台車枠には台車枠の幅と同じ長さの梁を取り付けて台車枠の幅を決めていたのですが、部材の長さを短くすることにより取り扱い時に接合部にかかるモーメントを減らすため、梁を3体構造とするというという設計上の対策も行なってあります。

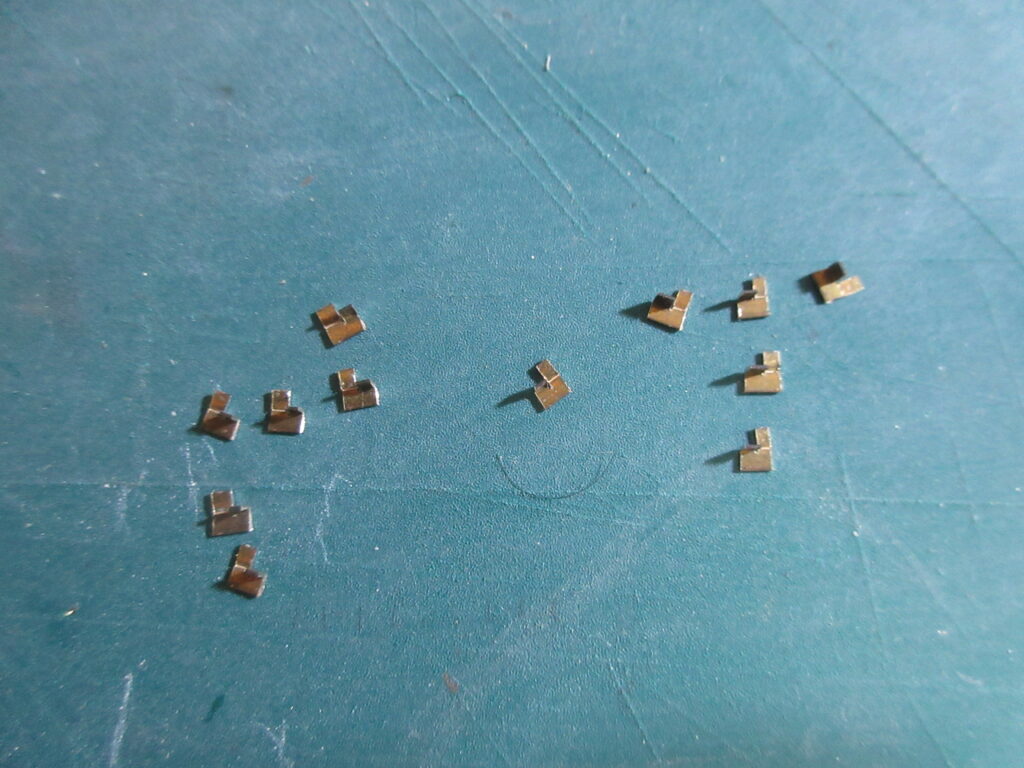

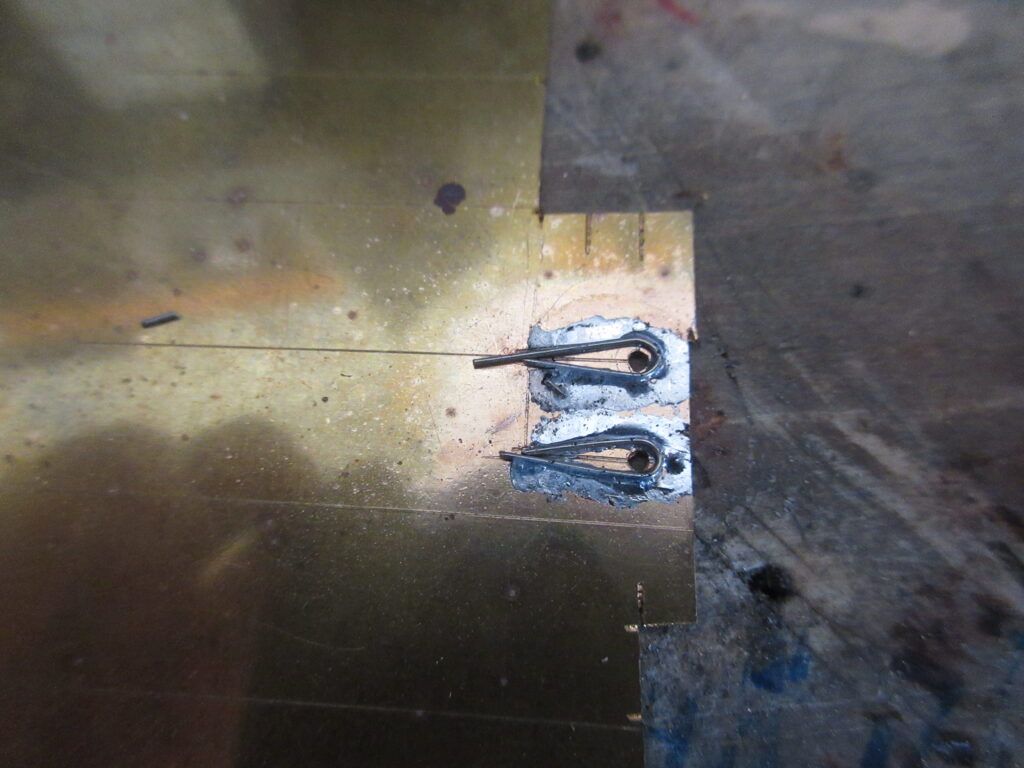

取り付けが終了したら台車枠を枠上に組み上げ、ブレーキシューの下端にブレーキてこ取り付け用のブラケットを取付けます。前述のようにこの部分は運転時に触ってしまうことが多く、最初の組み立て時にはブレーキシューとブレーキテコがこの部分がイモ付けであったため強度不足による部品の外れが発生したため、この部分はブラケットによる補強を行いました。このブラケットの形状は下の写真の形状のもので、2×2㎜のアングルより作成し、下面をブレーキシュー下端に合わせて取り付けます。この際、台車枠を箱上に組み当ててハンダ付けを行うと部材の保持が容易となり、ブレーキシューに植え込んだピンの効果と相まって充分な量のハンダで固定することができました。

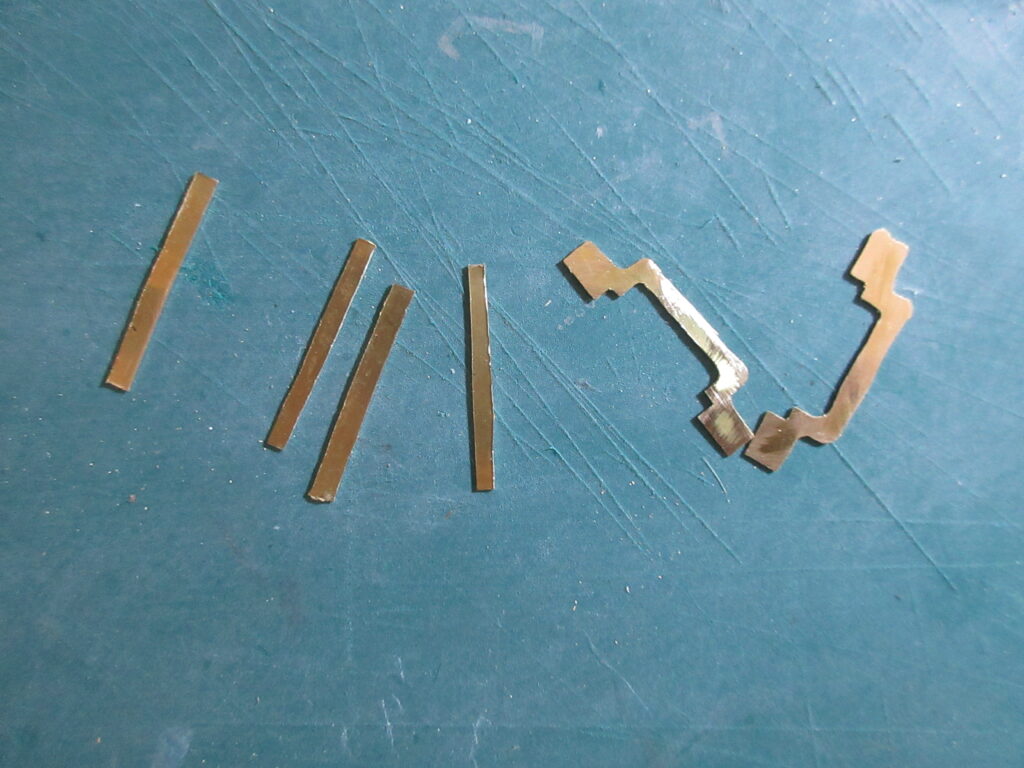

次にブレーキテコを製作します。部材は0.3㎜の真鍮版から切り出しました。当然実物のブレーキてこは左右のブレーキシューとつながっていますが、模型では台車枠を分解する必要があり、ギアフレームとも干渉しますので構造上左右のブレーキシューを繋ぐことはできません。しかし組立性(半田付け時の保持を容易にすること)を考えてブレーキテコは左右を一体に作り、台車枠を枠状にした上でブレーキテコを取り付け、組立て後テコを切り離すことにより分割可能とすることとしました。

具体的な組立て手順はまず上記ブラケットをブレーキシューの下端に合わせて十分な量の半田で取り付けた後、テコを両側のシューに仮止めし、その後片方ずつ十分な量の半田を流すことによりブレーキテコをブレーキシューに取り付けたブラケットに取り付けます。この作業は台車枠が箱上になっていることにより台車枠が自立しますので部材の位置決めや保持を比較的簡単に行うことができます。

ブレーキテコを取り付け後、さらにこの状態のまま(左右分割をする前に)ブレーキロッドの取り付けを行います。ロッドの端部はエコーモデルのパーツ(ブレーキ棒パーツセット:#2674)を使用しました。このパーツにはブレーキロッドを半田付け後に曲げるという指示がありますが、ブレーキロッドの両端に開けた穴とブレーキテコに開けた穴に真鍮線を通して固定する際、ブレーキテコ単体で正確な長さを決めることが難しいため、まずブレーキテコの両端の部材をブレーキテコに固定してからロッドを取り付けることとしました。そのためずロッドをつける前にパーツの曲げを行なう必要があります。この際に使用するの曲げの治具は真鍮線ではなくドリルロッド(真鍮より硬い材料)を使用します。最初は真鍮線を使用したのですが、パーツを曲げる際に穴のエッジで真鍮線が変形してしまう(線に傷がついてしまう)ようで、曲げを行った後、真鍮線が抜けなくなってしまいました。真鍮より硬い材料、燐青銅線やドリルロッドを使用するとこの問題は発生しなくなります。パーツはエッチングで外形が抜かれていますので折り曲げ後に断面をヤスリで整形します。

この端部を0.5㎜の真鍮線を用いてブレーキテコに取り付け、その後長さを合わせたロッドを穴に嵌め込んで固定します。これにより少量のハンダでブレーキロッドをブレーキテコに強固に取り付けられることが可能となります。なお、ブレーキロッドは気をつけていても触れてしまうことがあります。ブレーキロッドは今回は真鍮線を使用しましたが、より曲げ強度の高い洋白線や燐青銅線を使用した方が良いと思います。ただ、最近これら特殊な材料の素材が模型店で入手難易になってきたように思います。一時的な品薄状態であることを祈りたいと思います。

話が前後しますが、主台車枠前方(運転台側)にあるブレーキシリンダーはキットについていた挽物のブレーキシリンダーをそのまま使用しています。ブレーキシリンダーに接続されている腕は製品はプレスで抜いたパーツでしたが、真鍮線で縁取りを追加してあります、今回2個を紛失してしまっていたので追加で作成しました。てこは真鍮板で作成しました。使用するか否かは別として、以前は電気機関車用のこのようなパーツも各種製品化されていたように思います。今回も少し探してみましたが殆んどありません。今でも蒸気機関車用のディテールアップ用のパーツは各社から多くの製品が発売されていますが、電気機関車用のパーツがないのは電気機関車を自作する人が減っているということでしょうか。蒸気機関車は今でも結構マスコミの話題になりますが、旧型の電気機関車はほとんど話題になりません。模型の世界でも人気がないのでしょうか。

このテコとブレーキロッドの接続部は自作の調整用のネジを模したパーツを自作して取り付けてあります。この辺りのパーツも当然発売されてはいませんが、作成法を考えながらそれらしく見えるパーツを製作することは細密化とは違った楽しみがあります。現在のバラキットはロストワックスパーツが多用されていますが、組み立てはパーツを取付けていくだけで、組立のの過程で何かを設計したり工夫して製作するという行為はほとんどありません、部品の精度も向上し、バリ取り以外の修正もほとんど不要です。その意味ではキットの組み立てはプラモデルの組み立てとさほど変わらず、ハンダという可逆的瞬間接着剤が使用でき、はみ出したハンダはきさげで除去できる真鍮バラキットの組立てはある意味プラモデルの組み立てより簡単なような気もします。しかし今回、この台車周りの工作で久しぶりに設計と製作手順の検討という楽しみが少し味わえたような気がします。なお、実物の台車枠を見ると枠の上部に可動部にオイル(グリス?)を供給する配管があるようですが、こちらは省略しました。

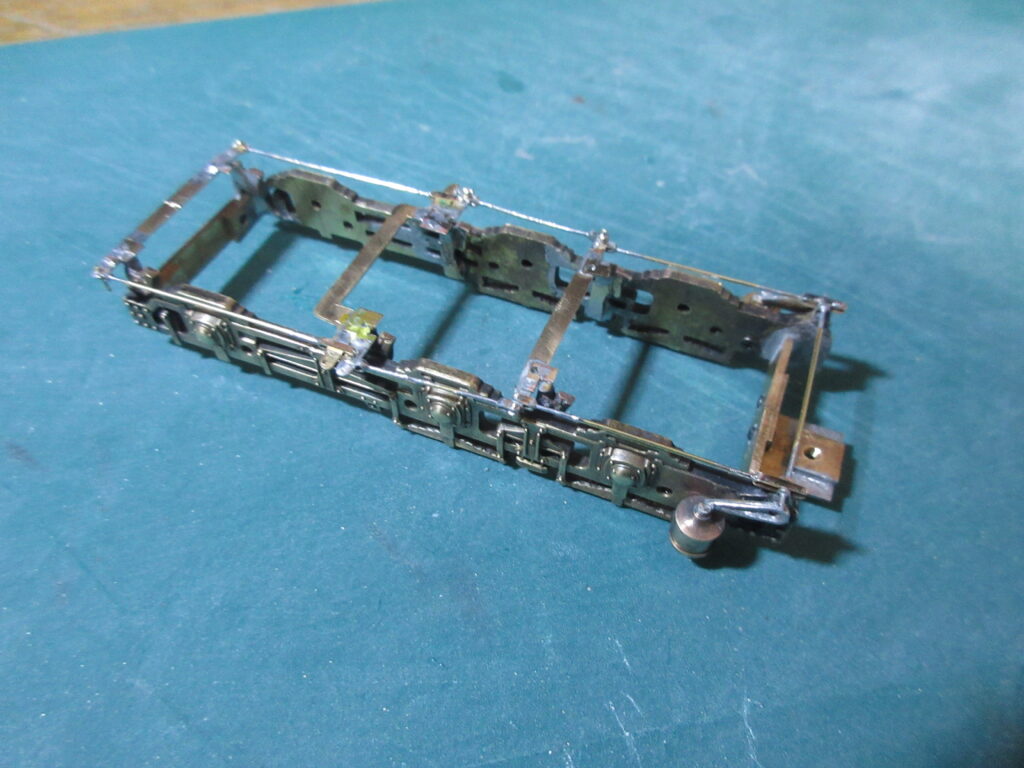

これで主台車枠への部品の取り付けが終了しましたので各部品の取り付け強度が十分であることを確認した後、左右のブレーキテコを糸鋸で切り離し主台車枠を分割可能とします。そして車輪をはめ込めば主台車枠は完成となります。

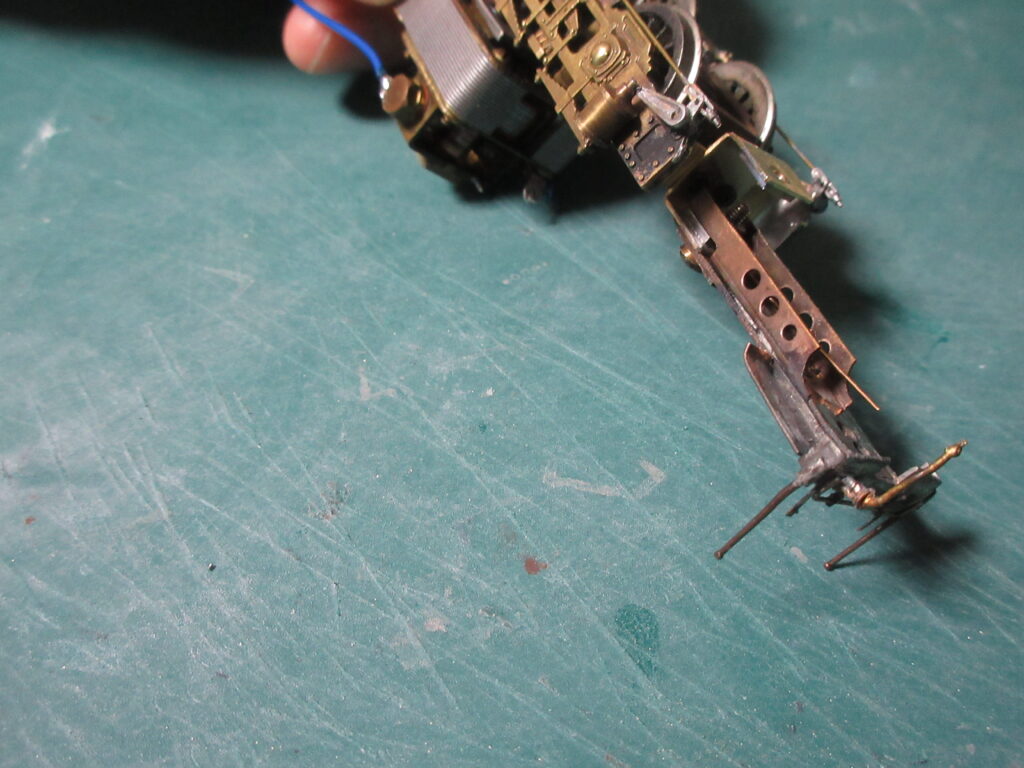

いわゆる旧型電機は牽引力は台枠から主台車枠に直接伝達されますので主台車枠の前方には台枠が伸びていますが、この部分はキットのパーツをそのまま使用しています。先台車もキットのドロップ製の製品をそのまま使用しています。これらは主台車枠前方のはりにコの字型のブラケットをねじ止めしてそこに取り付けました。このブラケットは左右の台車枠を繋ぐ機能も持っています。台枠は上部にバネをはめた段付きビス固定し、先台車は下部に板状の腕を介して取り付けています。また、台枠を固定したネジの逆側には燐青銅線を半田付けした部材をナットで固定し、その燐青銅線の先端を台枠に取り付けた割りピンに通すことにより復元バネとしています。先台車はキットをそのまま組立てたもので、側面は真鍮ドロップ製で、車輪を嵌め込んだ後、梁をその側板に直接はんだ付けしています。台車の自由度は全くありませんが比較的重量があり軸距も短いせいか、線路への押し付けバネや復元バネがなくても脱線することはありません。

修復前、先台車にはスノープラウが取り付けられていましたが、今回は東海道タイプとするのでスノープラウは取り外し、可動式のスノープラウ取り付け板、ステップ、横梁を取り付けました。スノープラウ取り付け版は0.8㎜の真鍮板から切り出し、その他の部材は0.3㎜の真鍮版、真鍮帯板で製作しました。ステップは3体構造としましたは適宜真鍮線を植え込んで半田付け時にバラバラになるのを防止しています。これらはパーツがあればあっという間に完成しますが、自作すると設計、部材の作成、組立て、仕上げと結構手間がかかります。出来上がったものもパーツより細密なものにはなりませんが工作の楽しさを味わうことができますし、パーツより細密度が劣っても走らせてしまえば全く気になりません。

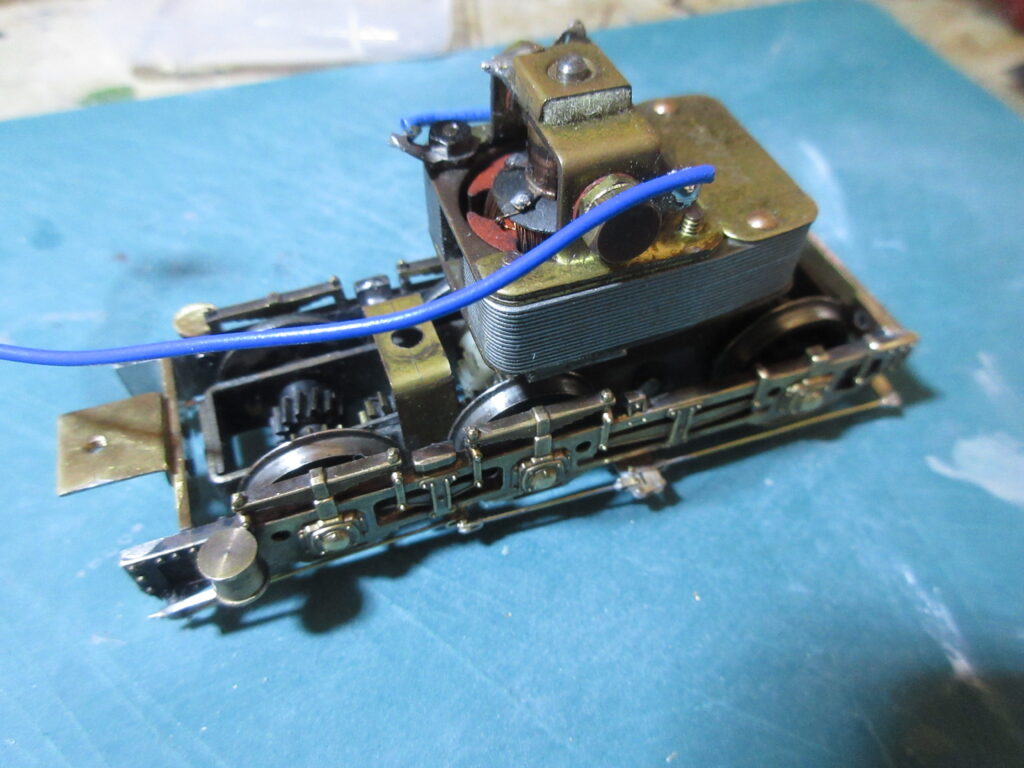

こうして完成した主台車を床板に取り付ければ台車周りはほぼ完成です。今回は30年以上前の製品をレストアしたわけですが、特に駆動系周りの部品は現在市販されていないものばかりで、樹脂製のギアやモーター等、レストア中に修復不可能な形で部品を壊してしまったらそれでこの修復作業もおしまい(部品探しや根本的なところから再検討が必要)となる恐れがあり、大袈裟かもしれませんが結構緊張しました。この辺り、実物の車両のレストア作業(保存機の動態化)と通ずるものがあるかも分かりません。昔は数百円程度で色々なギア比のもの(1条ウォームと2条ウォームも)が入手できた軸径2.4㎜のウォームギアも今では一般的には入手できないようです。過去発売されていたこのような部品を使用した製品は今でもメーカーでは修理可能なのでしょうか。

それはさておき、この段階で間に短い直線を挟んだSカーブを含んだ線路で試運転を十分に行い、ショートや脱線がないことを確認します。この段階で牽引力も確認しましたが、車体登園となしの状態でも真鍮バラキットを組み立ててホワイトメタルの床下機器を装着した客車8両は牽引可能でした(ただし半径805Rの平坦線です)。ただ、この段階では床板にエアータンクを取り付けていません。この後このエアータンクと主台車枠の接触によるショートを防ぐ対策を施す必要がありますが、このショート防止方法にはいろいろ検討が必要でした。車体中央部にエアータンクのある旧型電機を製作する際、このショート防止は避けて通れない問題ですがこの方法の検討結果については次回の車体の修復作業の中で紹介したいと思います(とは言っても最終的には非常に安易な方法で対策してしまいましたが)。なお、線路はエンドウのプラ道床に線路でカーブ半径は805Rです。もう少しと小さいカーブを走らせたいとも思いましたが今回はこれでよしとしました。プラ製も含め今時の市販のEF58はどの程度の半径のカーブを曲がれるか、私はあまり知識はないのですが、真鍮製の台車を装着したこのような構造の機関車を急カーブで走行させるにはカーブでのショート防止のためのそれなりの設計が必要で、今回のようなキット組立て品では実際に走行させて試行錯誤での対策が必要でとなる気がします。また、縦型モーターを使用している関係上、600Rはかなり厳しいと思われましたので今回はあまり欲張らないこととしました。

最後までお読みいただきありがとうございました。次回は車体周りの修復作業の過程を紹介し、塗装を行って完成した姿をお目にかけたいと思います。