以前、このブログで ”模型車両の紹介:北海道のC57(+ユーレイ)”というタイトルで北海道仕様のC57を紹介させていただきました。このタイトルにもあるようにこのC57は、牽引を想定した北海道の夜行急行列車をイメージした真鍮バラキット組み立ての客車7両編成を牽引力不足で牽引することができず、やむなく”ユーレイ”を急遽増結せざるを得ませんでした。今回そのユーレイ解消を目指し、C57にウエイトの補重を行いましたのでその顛末を紹介したいと思います。まずはユーレイなしでC57が7両編成の急行列車を牽引する動画をご覧ください.

この動画はエンドウ製ニューシステム線路の805Rカーブの出口の直線部分で撮影したものですが、機関車は全く進まないことはないものの、空転が激しく、牽引不能の状態です。ちなみに同一電圧での単機での走行状態は下の動画です。ちなみに両者とも電圧は7.5Vで7両牽引時の電流が0.21A, 単機での電流が0.16Aです。

市販の蒸機のキットがそのまま組み立てたのでは重量不足であることは昔から言われており、過去にはTMS誌上でもいろいろな補重の方法が掲載されていました。また初期の蒸気機関車の自作記事には機関車の重量を稼ぐためフレームやボイラー内に鉛を流し込む方法も紹介されています。

このような牽引力を稼ぐための補重の重要性を解説した記事に過去接しながら牽引力を考慮することなくキットの細密化を行い、いざ牽引させようとした時に上記の動画のような事態が発生した時は過去TMSの山崎主筆がTMS誌上でおっしゃっていた”細密なだけでろくに客車も牽引できない機関車なんて・・”という言葉を思い出して結構落ち込んだのですが、それから30年、時間に余裕ができたところで気を取り直して再度ユーレイ解消にチャレンジしようと思った次第です。

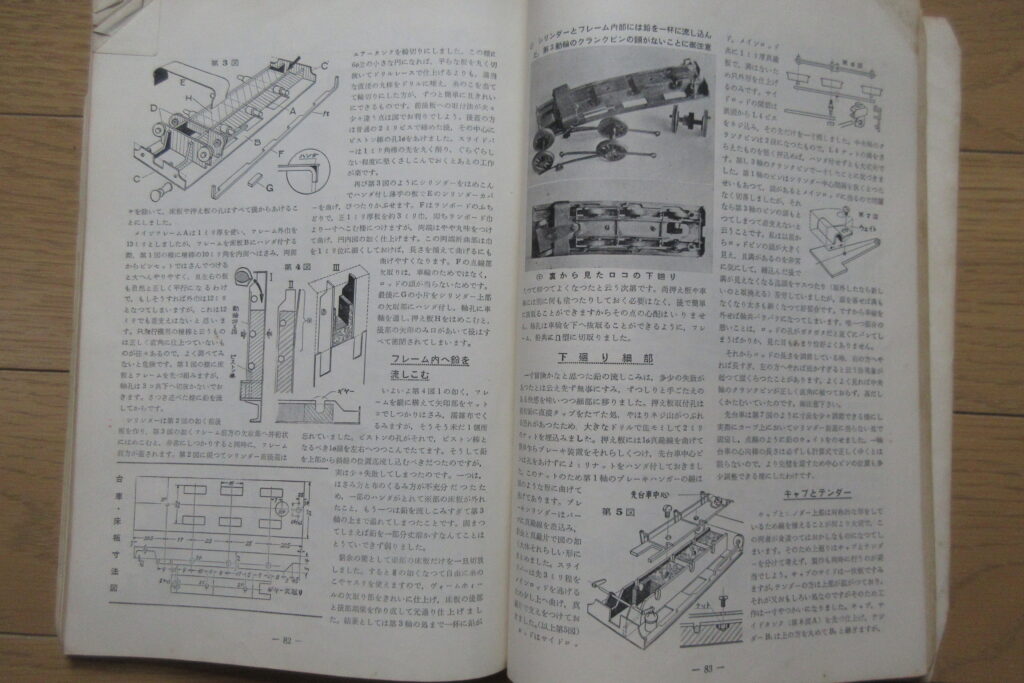

今から50年以上前のTMS1970年10月号に、なかお・ゆたか氏が執筆されたマッハ模型製フレキシブルウエイト(1㎜厚の鉛板)を用いた蒸気機関車への補重の方法についての記事があります。

今回はこの記事を参考に補充を試みました。この後、同じくマッハ模型製のミクロウエイト(鉛粒)を用いた補重方法も発表されたと記憶していますが、こちらは時間経過とともに鉛の腐食?が進み膨張してボイラーが破裂するという結構ショッキングな記事がその後TMS誌に掲載されたのを覚えています。ただ、鉛は本来は腐食しにくい金属であり、1980年台に一部フレキシブルウエイトを使用して製作した車両のウエイトはいまだ全く変質していませんので鉛板の使用は問題ないと判断しました(ミクロウエイトは粒の体積に対して表面積が大きいのが原因なのでしょうか?)。上記記事には重量の目安として大型蒸機では600gが補重後の重量の目安とされていますが真鍮(金属)製の客車は細密化により重量が当時に比べ増加していると思われ600gで目標が達成できるかわかりませんし、どの程度の重量増が行えるかも分かりません。このように目標が達成できるかわからない中で、まずはユーレイ解消に向けての加工に着手しました。ただ当時はあまり大きな問題にはなっていませんでしたが鉛は鉛フリーハンダに象徴されるように有毒であり環境汚染物質でもありますので鉛の取り扱いには注意が必要です。

<補重前の状態>

補重前前の状態は以下のとおりです。

・ 機関車の重量

エンジン・・・379g

テンダー・・・113g

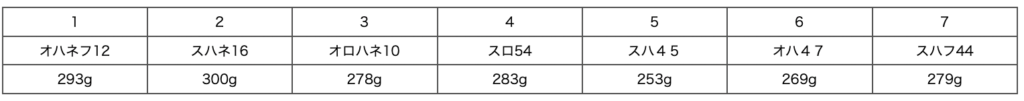

ちなみにk牽引させたい客車の重量は以下のとおりです.

客車はフェニックス模型店または谷川製作所のバラキット組み立て品で台車は日光モデル製、床下機器はエコーモデルのホワイトメタル製、屋上機器は付属のホワイトメタル製です。

<補重後の状態>

補重後、エンジンの重量は512gになりました。目標の600gには届いていません。

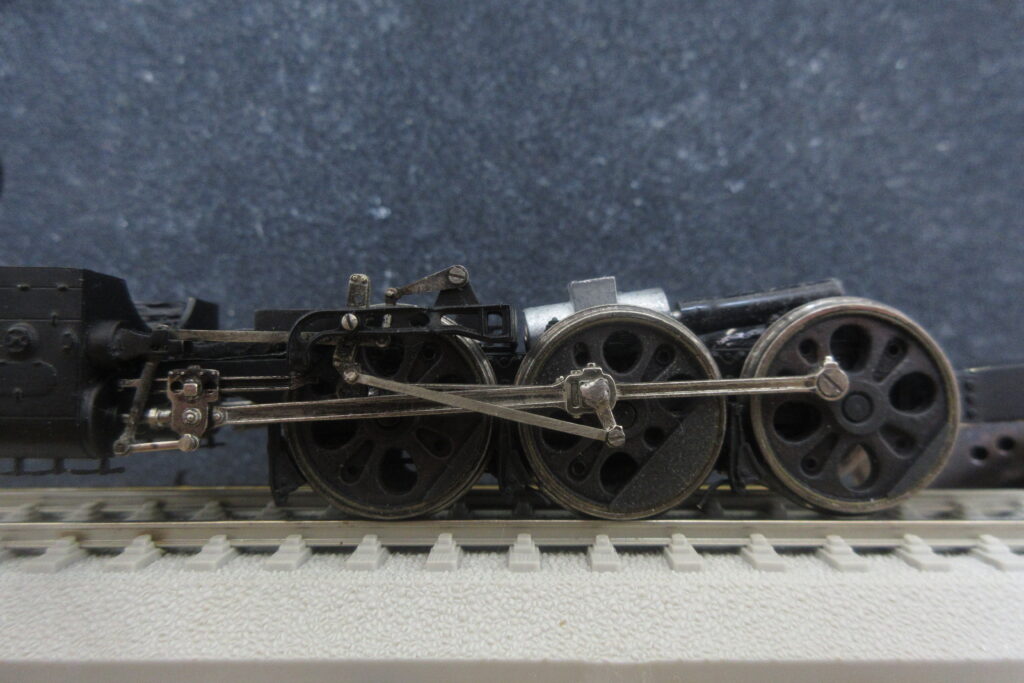

また、今回の補重が終了した状態で動輪周りを細かく観察すると、どうも第2動輪の高さが高く、第1、第2動輪が浮き気味になっています。

この時代のカツミ模型店の蒸気機関車は動輪可動式ですがその機構は軸箱上部と第枠の間にコイルバネを入れて上下動させる機構です。このコイルバネはかなり硬く通常状態では撓んでいない(撓むことは殆どない?)のでレールの凹凸に追従する機能はあまり(全く?)ないと考えられます。特に第2動輪はギアボックスが装着されており、手で押せば動きますが運転時には全く上下動しないと考えられます。軸箱可動は当時の蒸機模型では高級品であることの象徴のようなものでしたがこの機構を今見る限りそれがきちんと機能していたかは少し疑問です。また軸箱稼働方式には実物を模したようなイコライザ機構もありますが実物と模型では軸間距離とレールの波打ち状態が(波打ちの量と周期)が実物と同じとは考えられないのでこちらもどの程度効果があるかは疑問のような気がします。ちなみにメルクリンの最近の製品であるD型タンク機のBR065は4軸の動輪の両端が固定で中間の2軸にこのモデルと同じようなコイルバネによる軸箱可動機構が入っており全ての動輪がレールに密着するようになっています(一昔前の製品はE型きでも全軸固定でした)。レールに全軸を密着させるという意味ではこの設計は合理的にような気がしますが反面各軸の重量バランスを取るのは難しそうです。ただ、固定軸の一部にゴムタイヤがついていますので牽引力を最大化するための各軸のバランスどりはそれほど厳密ではなくても良いのかも分かりません。

それはさておき、この現象を見たとき原因は軸に装着されているギアボックスにより軸箱が動輪抑え板を下側に変形させているのかと思ったのですが、分解してみるとそうではなくただの軸箱と台枠の引っ掛かりのようでした。ただ、いつこのような状態になったかは分かりません。そしてその引っ掛かりの修正を行なったところ動輪は手で押せばムーズに上下動するようになりました。ただ、それでもまだ少し前後の動輪に浮きがあるようでしたの第2同輪軸箱下面(動輪押さえ板との接触面)に0.3㎜のシムを挟み高さの修正を行いました。

そして補重と第2動輪高さの修正後に7両編成の客車を牽引させた動画が下の動画です。この状態で電圧は7.5V、電流は0.21Aです。ただし補重の際、補充とは別に劣化していたモーターとギアボックスを結ぶゴムジョイントの交換と調整を行いましたので値は参考値です。動画では少し分かりにくいですが目視でも空転は発生しておらず速度の変化もないので何とか牽引はできているようです。

そこでさらに客車を1両増結し、編成を8両編成として撮影したのが下の動画です。こちらも何とか牽引できているようです。ただ、牽引力はギリギリのようで、いきなり高電圧を与えると結構空転しますので7両編成でも線路が今回テストに用いたR850の曲線と直線の小判型の平坦線より厳しい線形では実用になるかは少し疑問です。一方、ゴムジョイントは劣化が激しかったため今回シリコン樹脂製の柔らかいものに交換したのですが今までより振動が増加した気がします。原因は不明ですがジョイントが柔らかいこととモーター軸とギアボックス軸の距離が比較的離れていることが原因ではないかと考えられます。モーター位置の調整等、まだ多少調整が必要のようです。

<補重のための加工の実際>

それでは今回の補重の方法を簡単に説明します。ただ、最初にお断りしておきますが冒頭にも記載したとおり鉛は有毒物質で日本をはじめとして各国に厳しい規制が存在します。その割には?今回使用した1㎜厚の鉛板は各所で比較的容易に入手可能でしたがその取り扱いについては自己責任でお願いします。私は切断は全てハサミで行い切粉が出るような加工は避け、加工後の手洗いと周囲の清掃を徹底しました。

下の写真が各部に応じて用意したウエイトです。ウエイトは形状を積層して所望の形にしてありますが上記のようにヤスリやカッターで削る等の細かい切粉が出る加工は避けていますのでかっちりした形にはなっていません。なお、板の積層はゴム系接着剤を使用して行ない、万力で圧着後瞬間接着剤で固定、その後塗装を行っています。

これを各部に取り付けた状態を以下写真で説明します。

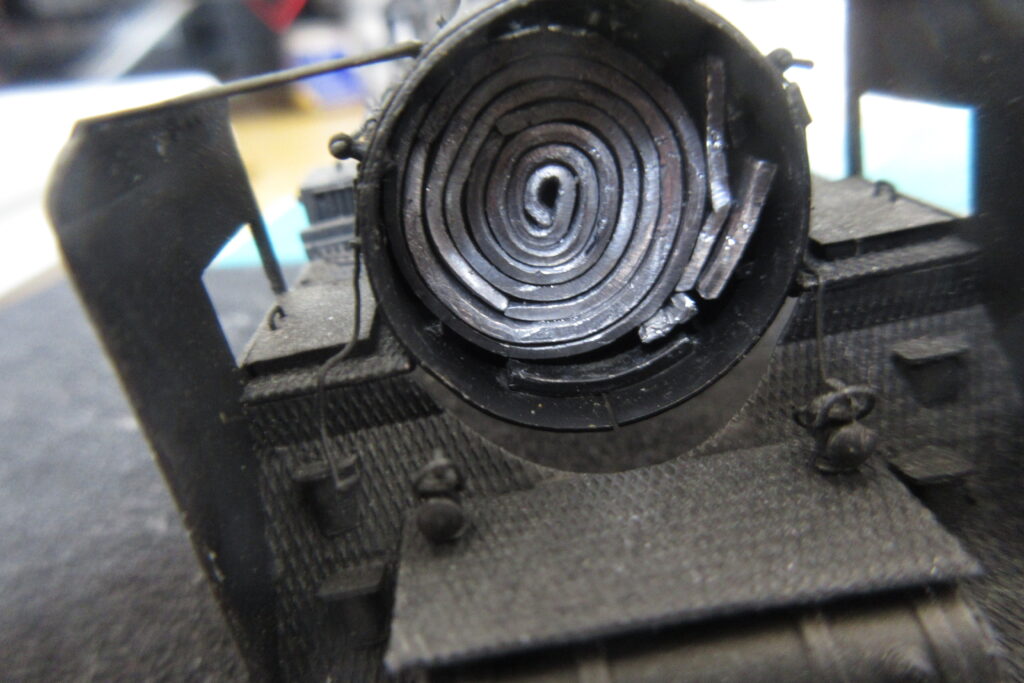

まず車体ですが、鉛板を丸めて煙室部分に入れた後その固定を兼ねてその丸めた部材と既存のウエイトの間の隙間に帯状の板を挿入し、追加した部材を固定しました。その他キャブ側は煙室、キャブ屋根に鉛板を貼り、キャブ窓下にブロック状の部材を追加しました(ボイラー内の目に見えない部分のウエイトは未塗装です)。

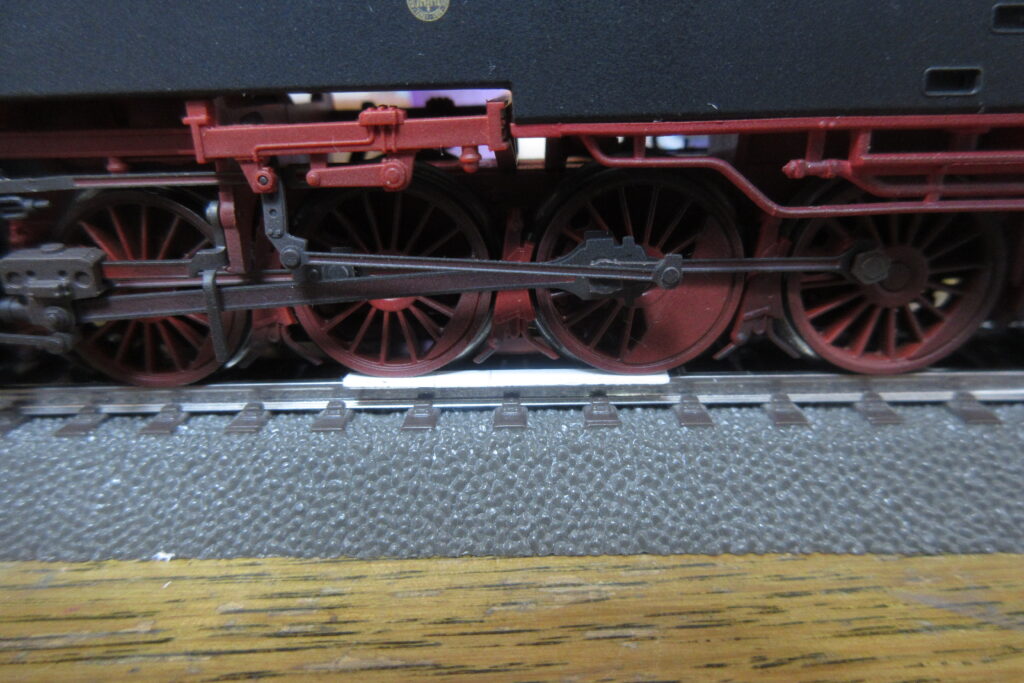

下回りは台枠上面のモーションプレート上、シリンダ後方に板状の部材を追加し、シリンダ内には積層したブロックを装着しました。下面は第3動輪後方の台枠内にブロック、先輪上方に板状の部材を追加してあります。なお動輪間の台枠内部にも追加すべく部材は製作したのですがこのキットは板台枠が表現されているため台枠が透けて見えなくなりることを避け追加は見送りました(追加を見送った部材の重量は約14gでした)。

以上の加工で133gの補充が実施できたことになります。しかし、上述のように実際にはまだ少し重量不足のようです。一方、この結果からは冒頭に紹介したTMS誌の記事にあった600gという数値は現在でも目安としては妥当な数字ではないかと感じました。600gとするにはあと86gです。鉛の比重は11.4ですので体積にすると後約7.5㎠、1㎜の鉛板に換算すると約8.7cm四方の板を補重しなくてはなりません。少し厳しいような気がしますがまだキャブの庇裏等、補充できるスペースは多少ありますのでまた機会を見て少しでも600gに少しでも近づけるための加工したいと考えています。

<注油について>

今回の車両は前回の注油から10年以上が経過していると思われますので今回補重に合わせて機関車の各部と機関車と客車の各軸への注油とギアボックスへのグリースの補給を行ないました。使用したのはメルクリン製のオイルとTRIX製のグリースでいずれもメルクリンが自社製品に使用を推奨しているものです。そしてその注油の結果ですが、注油による客車の転がり抵抗の改善効果は僅かにあるような気もしますが牽引力にはほとんど影響していないようです。なお、こちらも今回紹介したグリス、オイルを使用する場合には十分な注意をお願いします。私は今回のように殆んど全てが金属製の模型ではあまり気にしていませんが、オイル、グリスは樹脂に対するアタック性がある場合があり、樹脂のクラック等の原因となります。そしてその程度はオイルやグリースの種類、樹脂の種類によってもかなり異なります。樹脂側から見ると同一のオイル、グリースを使用してもこのアタックの程度はABS等の樹脂の一般名称だけではなく樹脂メーカーやそのメーカー内での銘柄(商品名)、さらにその中のグレード(商品型番)によってもかなり異なります。このため特にストレスのかかる駆動系のギアやそのハウジング等に樹脂を使用している製品ではメーカー指定のグリース、オイル以外は絶対に使用しないことが重要です。通常、材質に応じたグリースやオイルの選定はメーカーでの製品開発の際にも非常に重要な検討項目となっているはずです。

以上、課題もまだ残っていますが補重の結果なんとかか7両編成の急行列車が牽引可能になったところで本稿を終わりたいと思います。最後までお読みいただきありがとうございました。