前回の台枠と線路関係の仕様に続いて今回は電気関係の仕様を紹介します.まずは全般的な仕様です.その前に列車が駅を出発するシーンの動画をご覧ください.

3-2 電気関係全般

a) 列車の制御

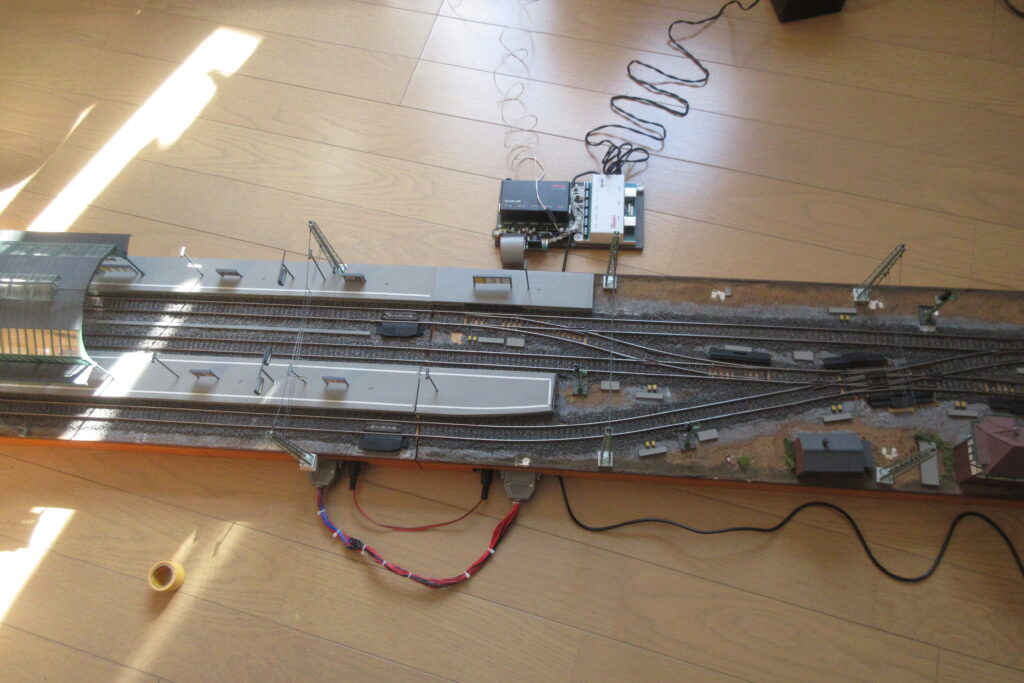

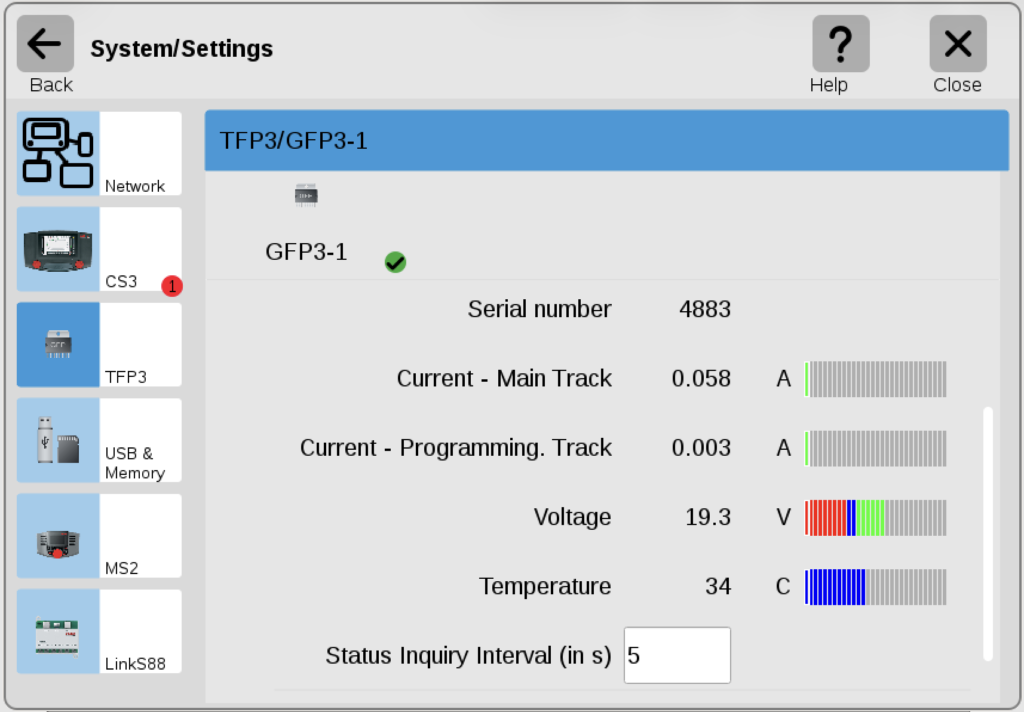

i) 列車の制御はMärklin Central Station3(#60226)で行なう.また一部の制御はMärklin Central Station3のEvent Programによる自動化を行なうこととしそれに必要なs88コンタクトをレイアウトの各部に配置する.

ii) Power Packは60VA Switihed Mode Power Pack230V (#60061)を使用する.電源(AC230V)はステップアップトランスで供給する

iii)列車の運転に関連するアクセサリは全てm83 Decoderで行ないMärklin CS3を用いて制御する.

iv) 列車位置検出はLink s88(#60883)を使用する.Link s88への給電はMärklin製ACアダプタ#66360を使用し.ACアダプタ電源(AC230V)にはステップアップトランスで電源を供給する

v) レイアウトの所定位置にmfx対応のColor Light Signalを設置し,s88コンタクトを利用した制御を行なう.

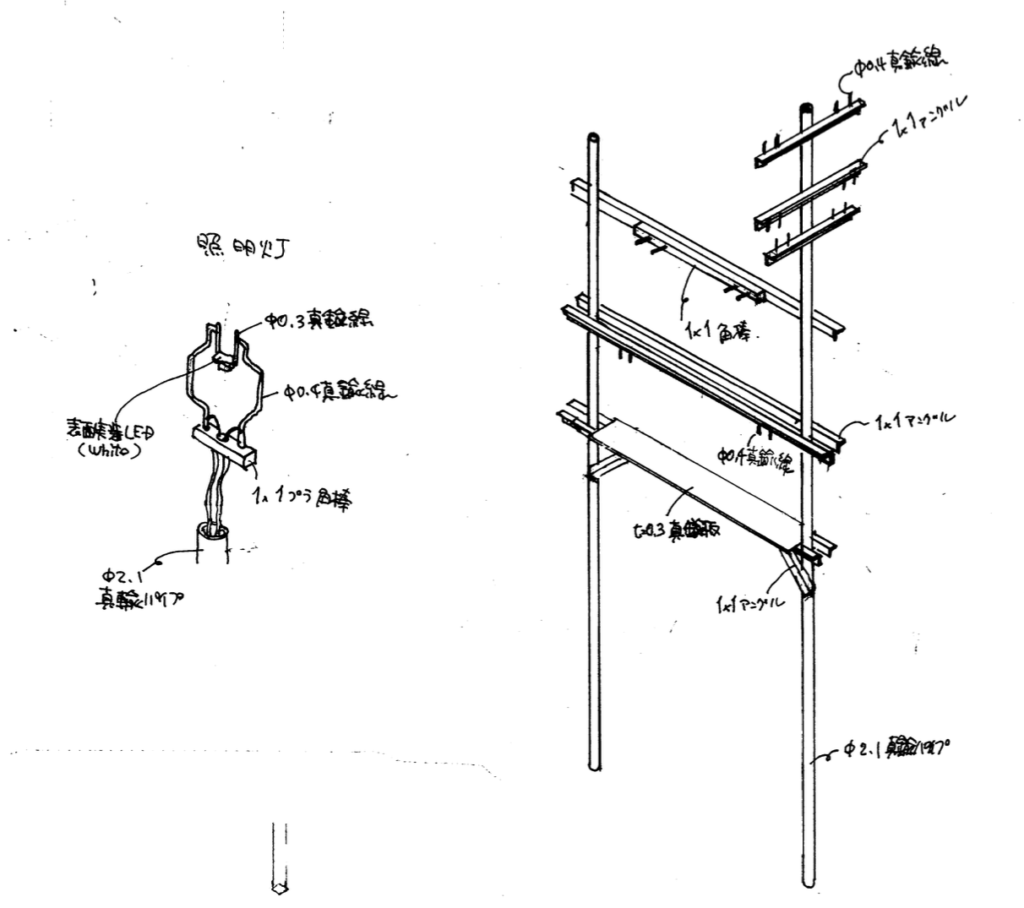

b)照明の制御

i) レイアウトの照明のON \OFFはM84Decoderを使用し全てMärklin CS3を用いて制御する

ii) 照明用の電源はDC15VとDC12Vとし,両者ともACアダプターにより給電する

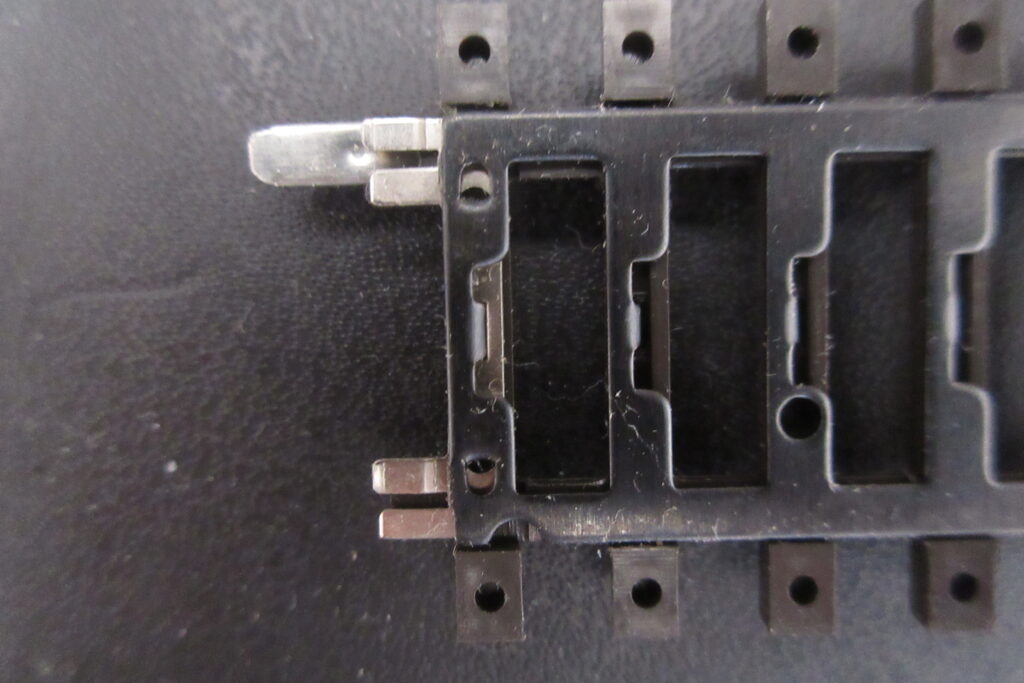

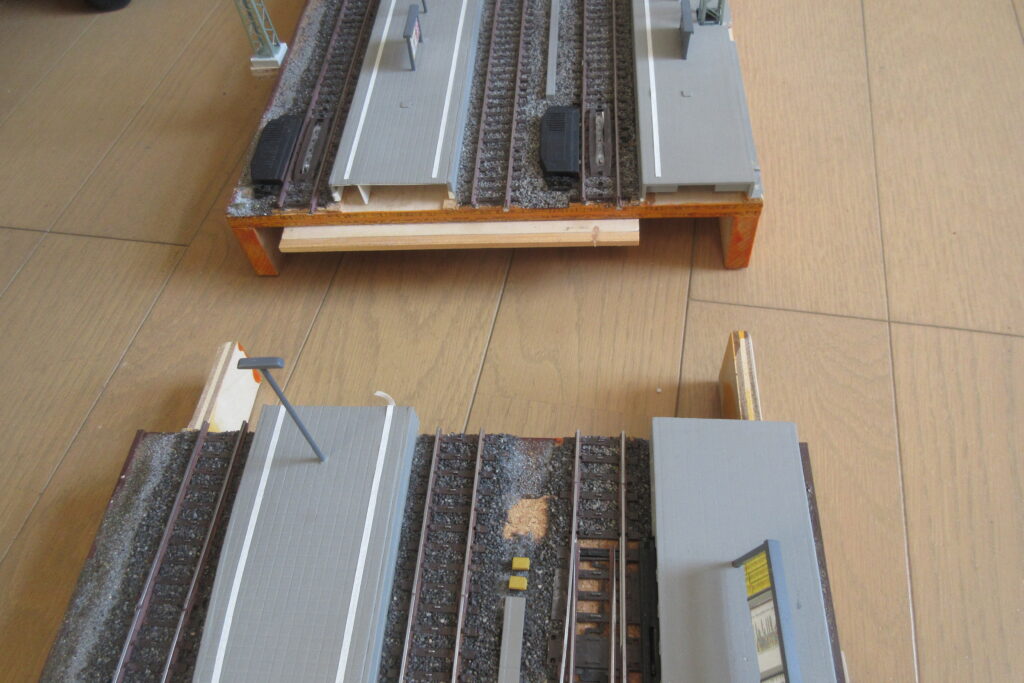

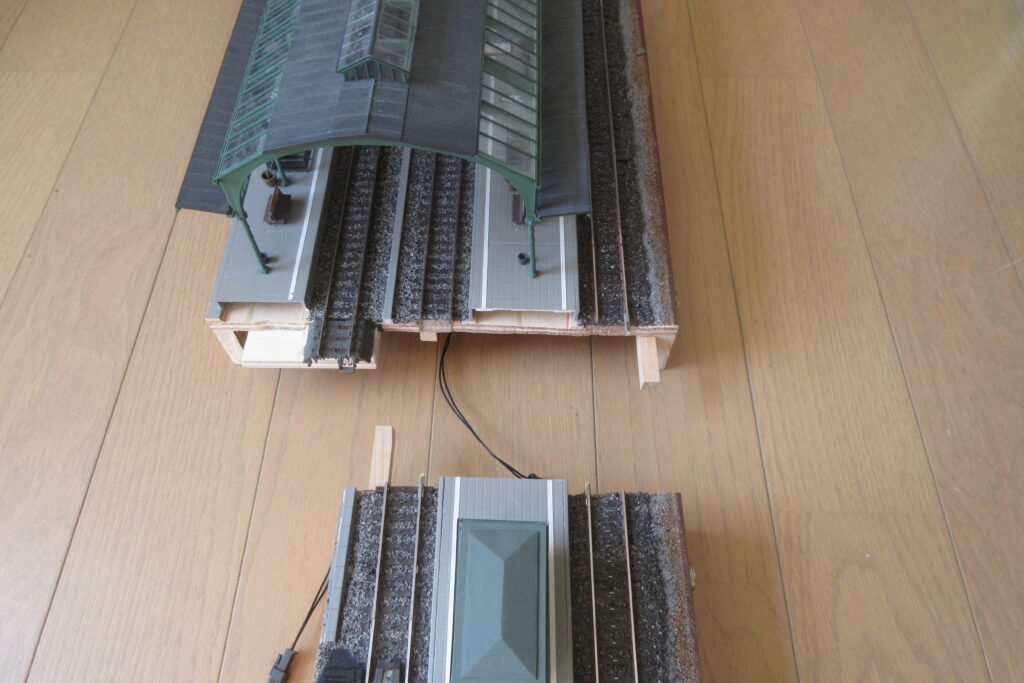

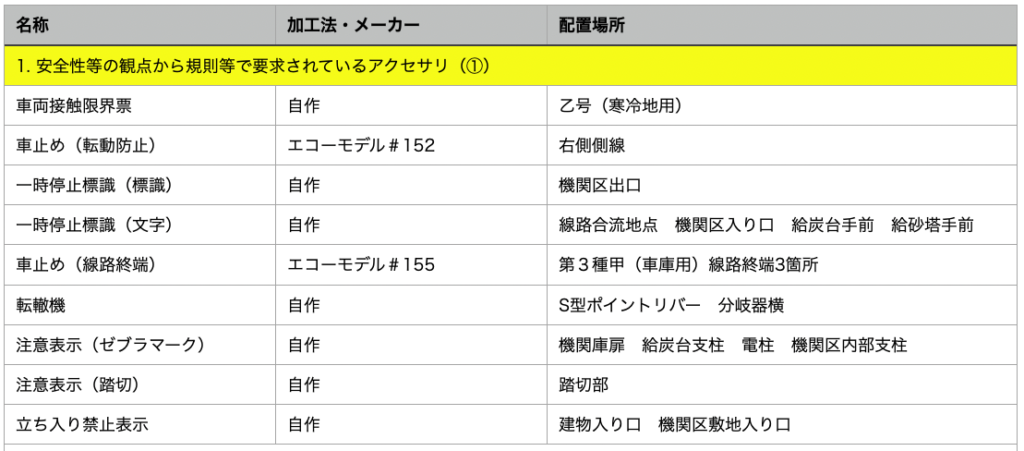

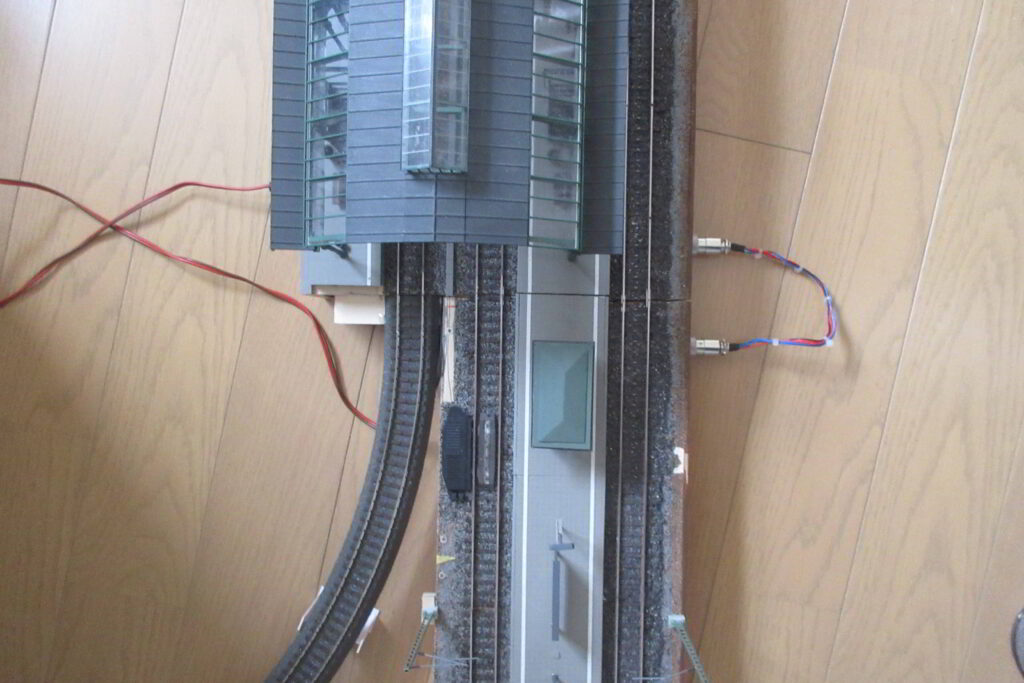

c) Module間の接続

Module間の電気的接続はDINコネクタ,Dsubコネクタ,マイクコネクタ,NHコネクタを用いて行なう

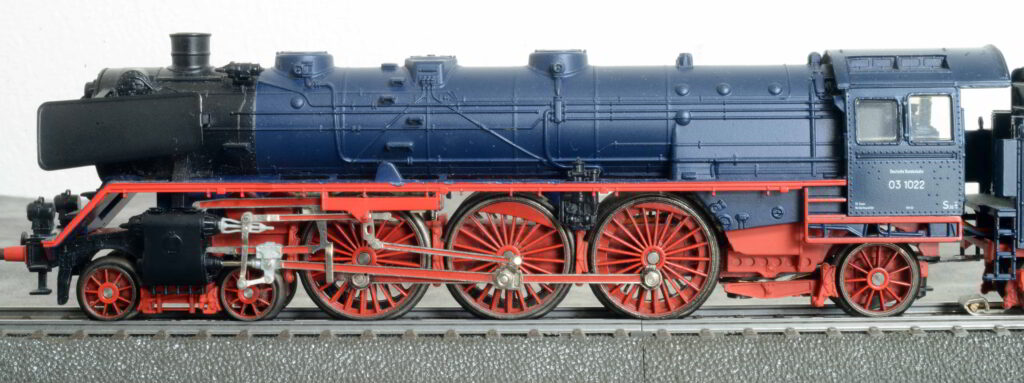

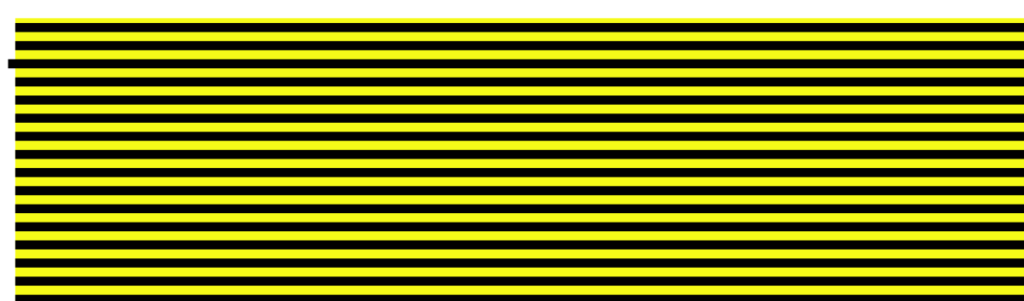

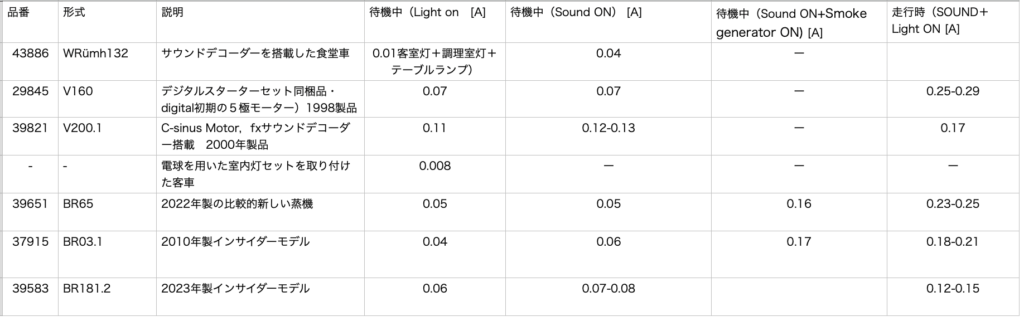

このレイアウトはMärklinのmfxプロトコルによるDCC制御を採用していますので,コマンドステーションはMärklin CentralStation3を使用します.欧州での鉄道模型メーカーはMärklinがガリバー的存在ですのでRoco社等のコマンドステーションもmfxプロトコルに対応しています.とはいえMärklin製に車両を運転するならわざわざ他社の製品(Märklinから見れば3rd Party製品)を使用することもないともいます.パワーパック(ACアダプタ)はMärklin製の230V使用の製品で最大電流は約3Aです.ちなみにCS3にはレールに供給される電圧と電流をモニターする機能がありますので今回手持ちの車両の消費電力を測ってみました.矩形波の電流測定ですので測定方法によって多少の差はある(測定時の誤差は不明)と思いますが,CS3に表示される測定値は下の表の値でした.機関車の走行電流は単行運転時です.なお,Märklin製の230V使用のパワーパックは日本のPSE規格に未適合ですので使用にあたっては自己責任での使用となります.

実物同様?時代とともに車両の消費電流は減少していますが,デジタル初期の製品でも消費電流は0.3A程度でありこの程度の規模のレイアウトであれば列車の走行に関してはパワーパックの容量は3Aあれば十分です.ただ今回ポイントマシンやUncoplerの動作にも走行用電流を使用しますのでそれに対する配慮は必要かもわかりません.今回m83DecoderのポイントマシンやUncoplerの動作時間(切替時のスイッチオン時間)はDefaultの200msに設定していますが列車の走行時に作動させても走行している列車(最大2列車走行時)への影響はないようです.私が鉄道模型を始めた頃はアナログ運転で2モーターの電気機関車に7-8両の室内灯(電球)付きの客車を牽引させると電流は2Aをオーバーすることがありましたがそれに比較すると隔世の感があります.

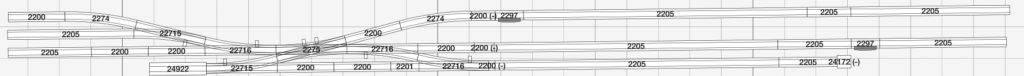

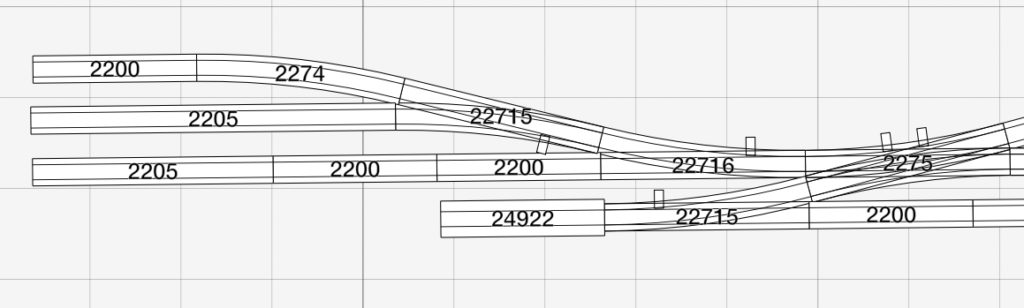

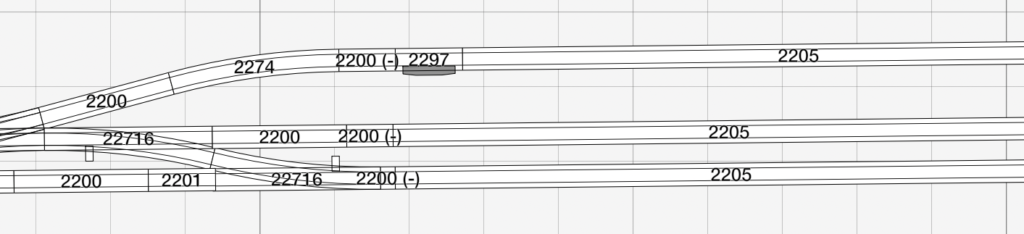

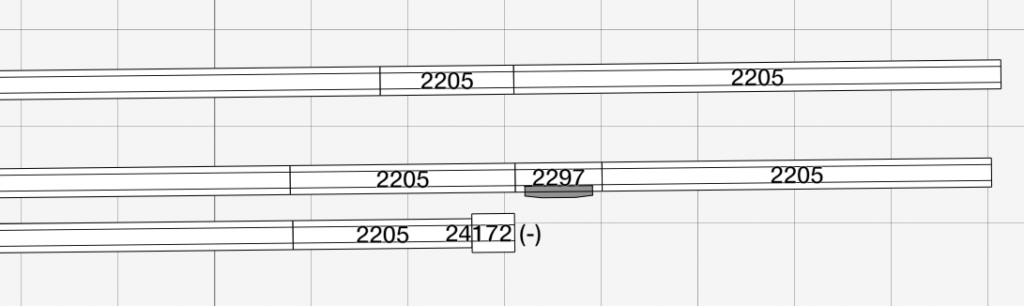

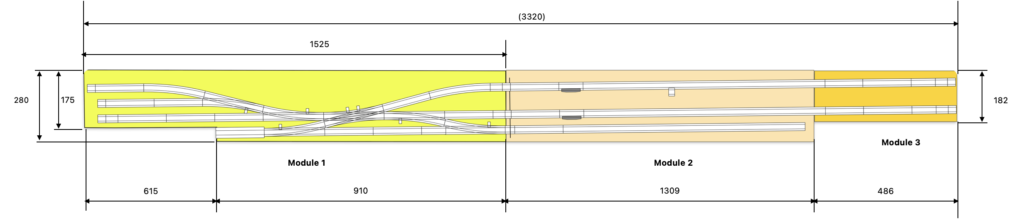

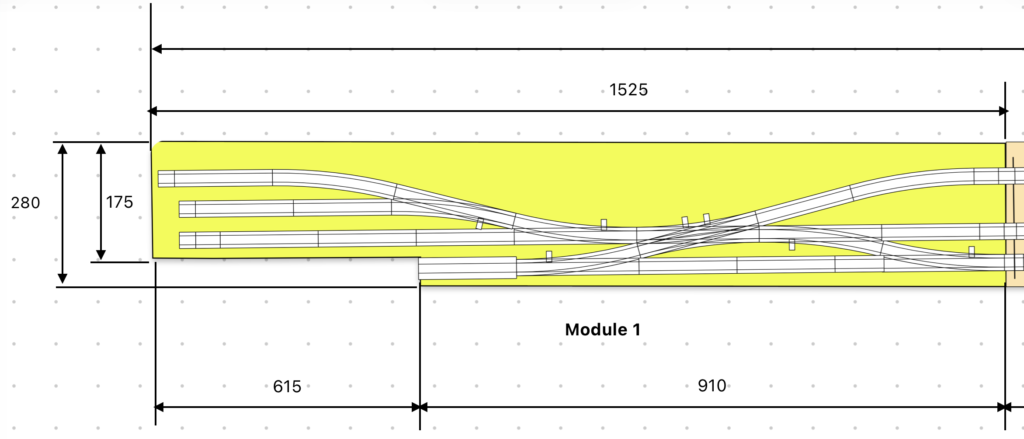

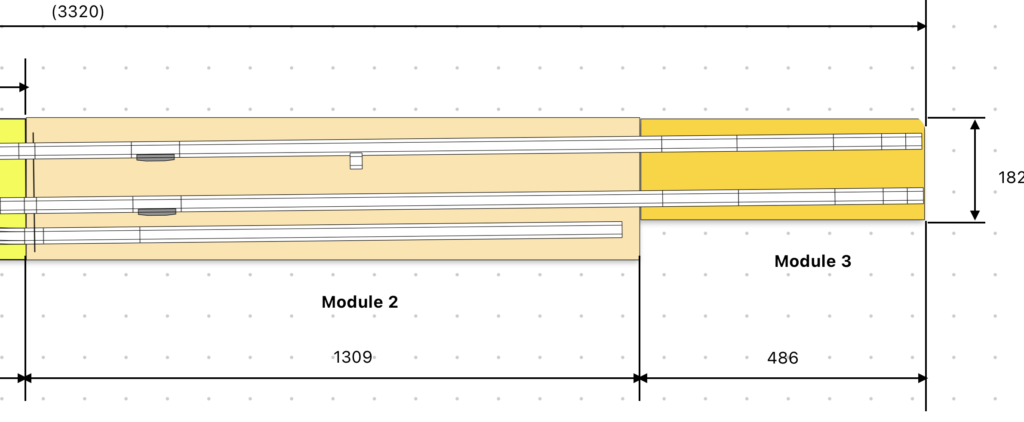

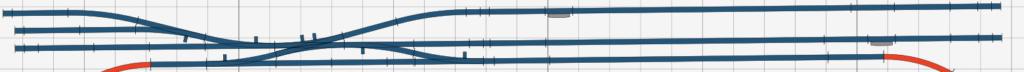

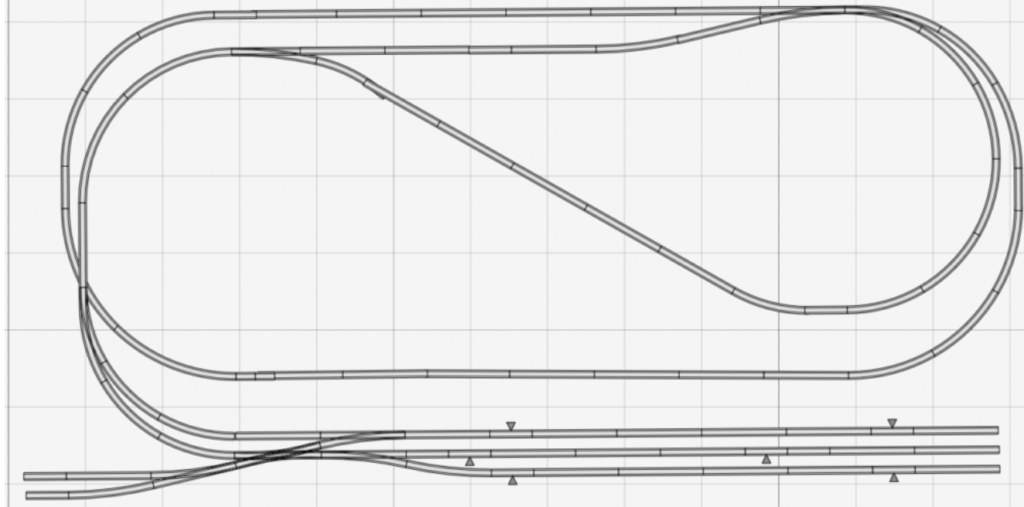

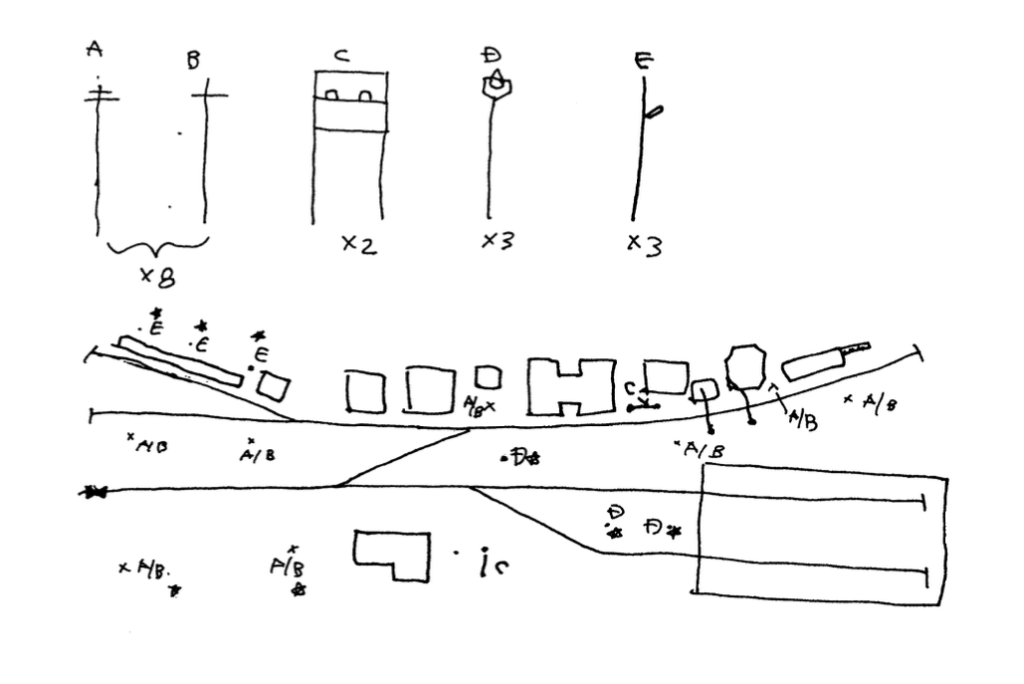

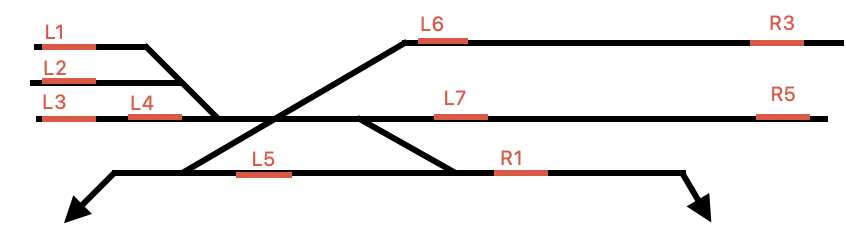

3線式のDCC制御の場合必須となるギャップはありませんが,このレイアウトには自動運転(Event Program)に使用する列車検知用のs88コンタクトを10箇所設けてあります.その位置を下図に示します.これらのs88コンタクトで想定したの主な用途はL 1-L 4,R3,R5が列車(機関車)の自動停止用,L6,L7がホームに入線(通過)する列車のサウンド制御および出発信号の制御用,R1が通過列車のサウンド制御,L5が出発線を通過(出発)する列車のサウンド制御および信号制御用です.

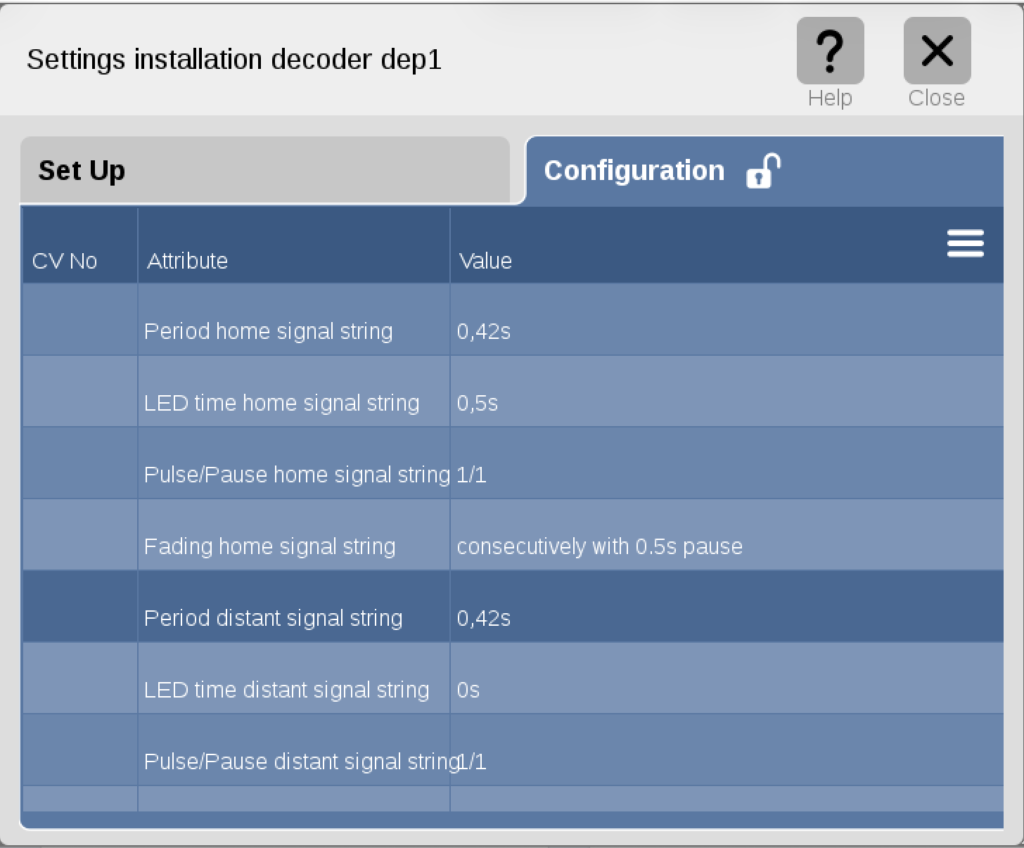

分岐器はm83デコーダーで制御しますが,分岐器はダブルスリップスイッチ一基を含めて6基あります.m83デコーダーは1台あたり4個のポイントマシンを制御できますが,ダブルスリップスイッチはポイントマシンが2個必要ですので制御対象のポイントマシンは7個となり,2台のm83デコーダーが必要です.余った1個は2箇所のUncoupler の制御に使用します.この場合は直進側と分岐側に個々のUncoplerが接続できますので2個のUncoplerが制御可能になります.ダブルスリップスイッチは2台のポイントマシンを連動して動かすことが必要ですが,これはm83デコーダーのCV値を変更することにより可能となります.CV値で出力のペアを選択(CV34でアウトプット1と2,CV35でアウトプット3と4)を選択し,値を2(Double Slip Switch)に設定します.この時は2台のマシンからのリード線はそれぞれのアウトプットの片方に2本まとめての接続となります.なお,以下の説明はデコーダーのマニュアルに沿って進めますが実際の設定時に表示される画像は下図のようにCVが表示されず表示される説明語句もマニュアルと異なることがありますので注意が必要です.

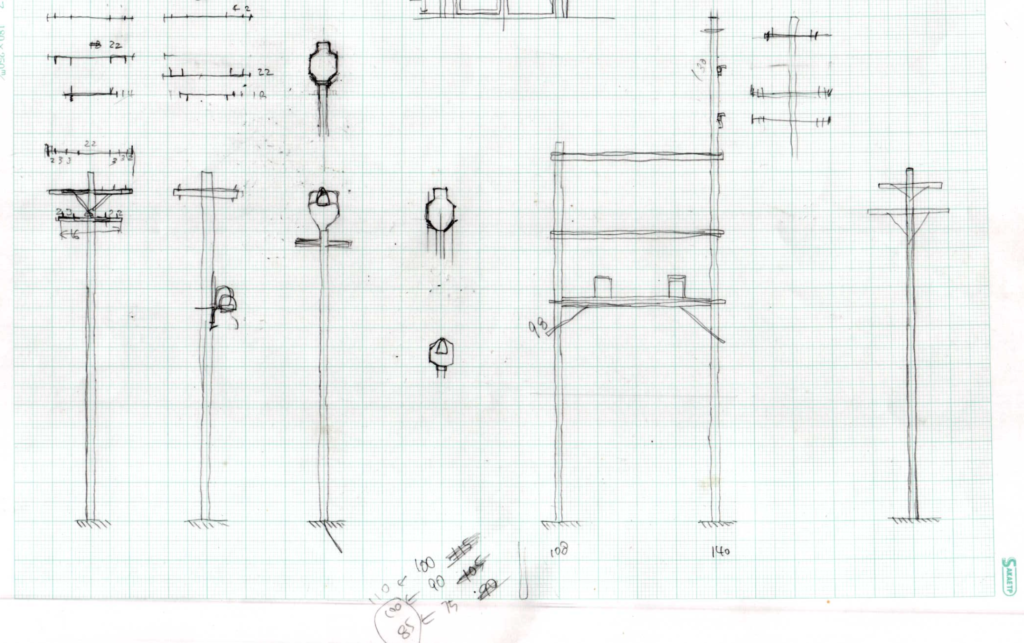

信号機は数を絞り,比較的目につくところに設けることとし発着線の出発信号機として2基,通過線の左回り方向の出発信号機として3基を設置しました.今後待機線と駅の境界部に入換信号機の設置する予定です.信号機はレイアウトを実感的に見せるためには重要な設備ですが,色灯式信号機(Color Light Signal)は今回のように床に置いて比較的高い位置からレイアウトを見下ろす感じで運転するレイアウトでは点灯状態が見えにくく,また当然背面から見ると点灯状態がわかりません.今回のような最近の車両も入線するレイアウトでは不可能ですが,EraIII-EraIV時代のレイアウトを製作する場合はできれば腕木式信号機を使用した方が視覚効果という観点では有効であるような気がします.なお,信号がが切り変わる時のライトの挙動はCVで調整可能で,ライトがフェードイン,フェードアウトして点灯,消灯するまでの時間(CV48:Switing duration LED on/off)と切り替え時に両方のライトが消灯状態を持続する時間(CV50: Cross fading behavior)が調整可能です.最近の色灯式信号機は信号灯にLEDが使用されており切替は瞬時に行われますが信号灯に電球が使用されていた時代にはシステムの信頼性の向上(球切れの防止)のためか信号切り替えの際にランプがフェードアウト,フェードインするのが一般的であったような気がします.冒頭の動画はそれを意識してCV値を設定しました.

m84デコーダーは回路のON \OFFを行う機能を持ったデコーダーでCV79で4種類のモードが指定できますが,今回はCV79の値を2(8 switches 8 addresses)に設定しました.またレイアウト上の照明はDC9VとDC15Vを使用しています.今回2種類の電圧を使用した理由ですが,レイアウトの照明の一部には12Vの米粒球を使用しているため12V以下の電源電圧が必要であったこと,駅のホールの照明に用いる表面実装型のLEDは取り付け部のスペース上配線の簡素化が必要で,そのためにLEDを直列接続で使用することが必要であり,その際に各LEDにかかる電圧を一定値(順電流)以上にするために12V以上の電源電圧が必要であったためです.

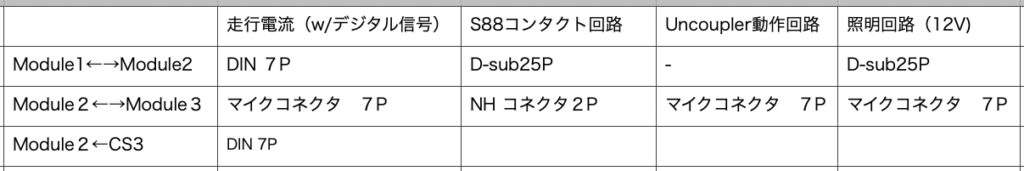

各モジュールを接続するコネクタは下表のとおりです.考え方はDsubコネクタを信号用,DINコネクタおよびマイクコネクタを最大数Aが流れる走行用の回路の接続に使用するという考え方です.ただ上記のようにパワーパック(CS 3)が流せる最大電流が最大3Aであるのに対してDINコネクタの定格電流は1Aです.そのため走行用電流の接続には1回路で2端子を使用していますがそれでも容量不足です.このため走行用電流の接続は全てマイクコネクタ(最大電流5A)に変更し,現在Dsubで接続しているUncoupler 動作用の回路とともにマイクコネクタに変更することを考えています.現状では特に支障はないのですが短絡時の保護回路の動作の確実性も考えるとコネクタの容量は大きいに越したことはないと思われます.ただ現在の接続方法でも短絡検知時の保護動作に特に問題はないようです..

なお上表には記載していませんが車両検出用のLink s88はModule外に配置し,リボンケーブルでModule1と接続しています.これはLink s88に取り付けられているCANケーブルが収納の際に邪魔になること,Link s88には外部電源の接続が必要となること,セクション外のC Trackに接続したs 88コンタクトの接続性を向上させるためです.

以上が電気関係の使用の概要です.次回はデコーダーの配置やケーブルの引き回し方法等さらに具体的なところを紹介したいと思います.

最後までお読みいただきありがとうございました.