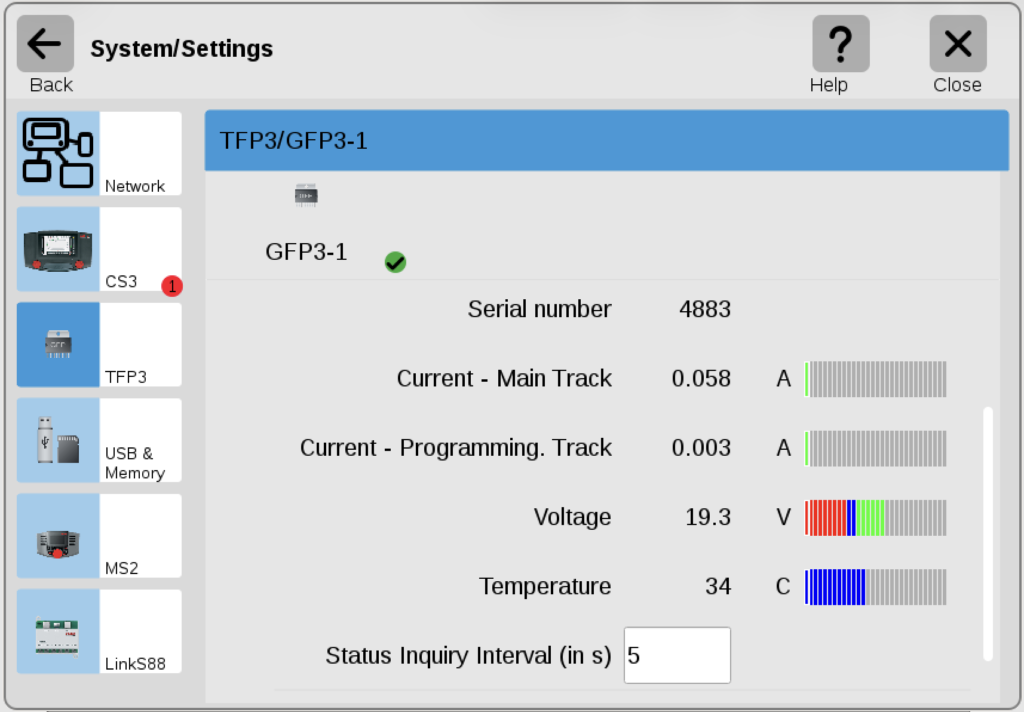

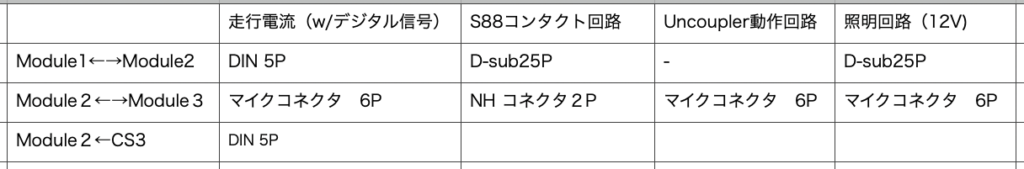

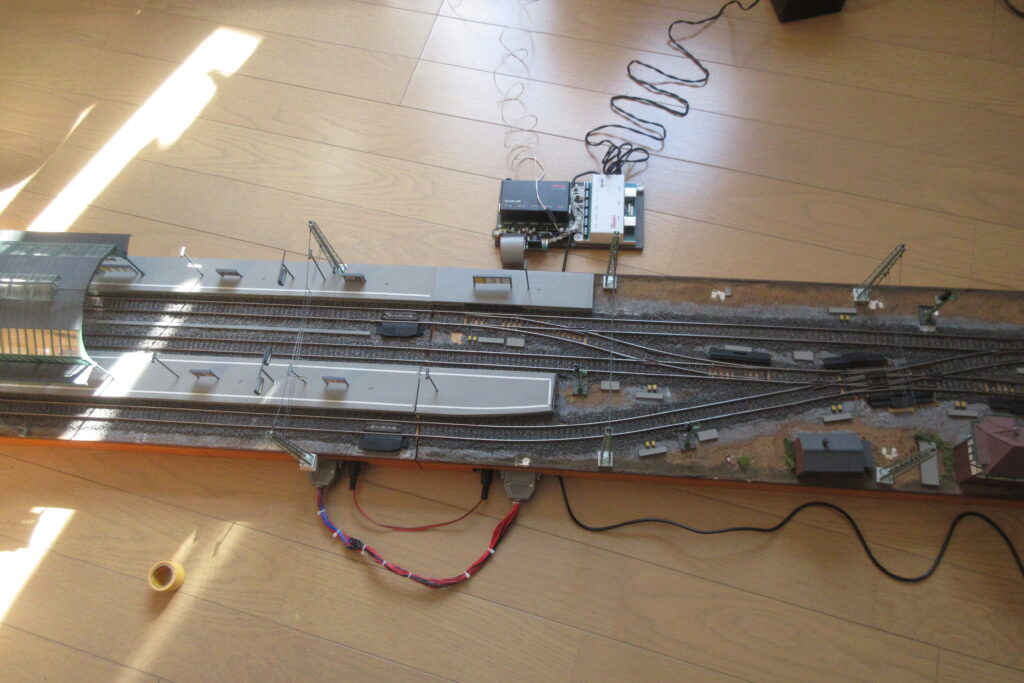

前回はこのレイアウトの電気関係の全般について紹介しましが,今回は電気関係のより細かい部分を紹介したいと思います.今回は仕様書に記載した図(回路図)をもとに説明しますが,その前に駅に停車しているICEの発車シーンをご覧ください.

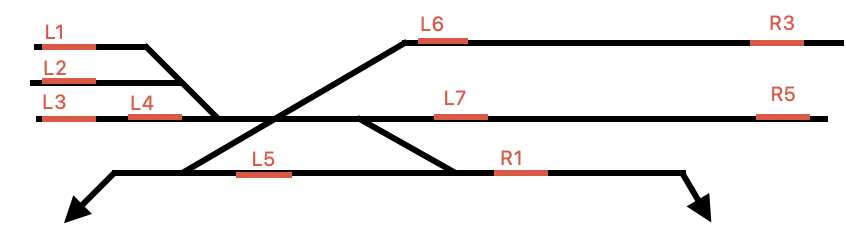

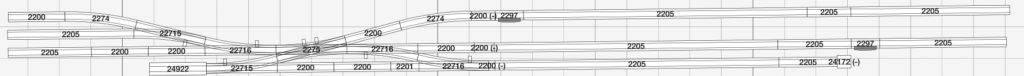

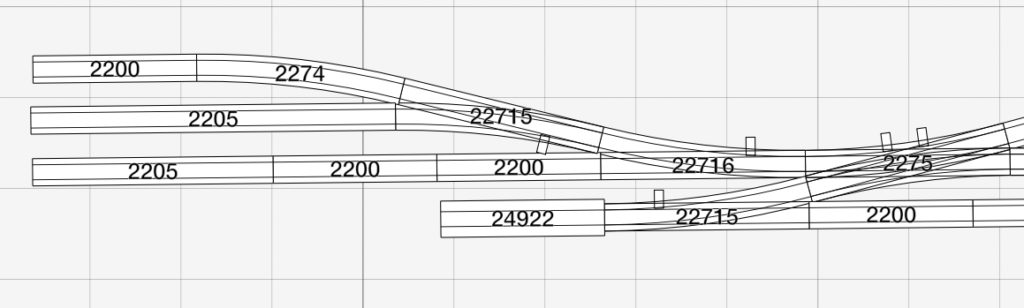

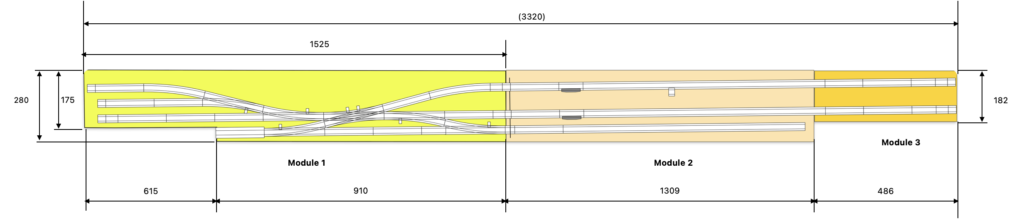

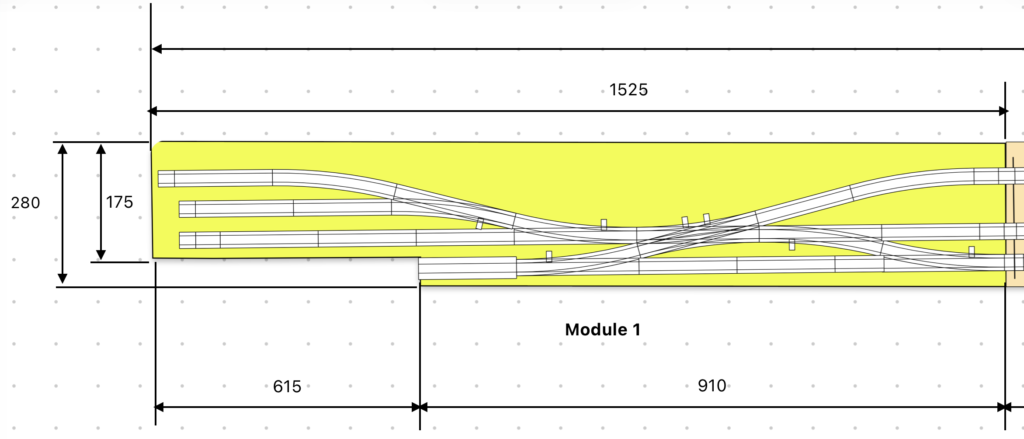

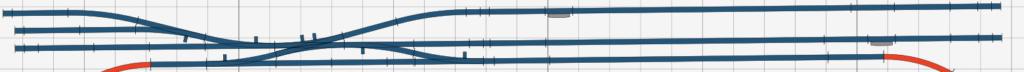

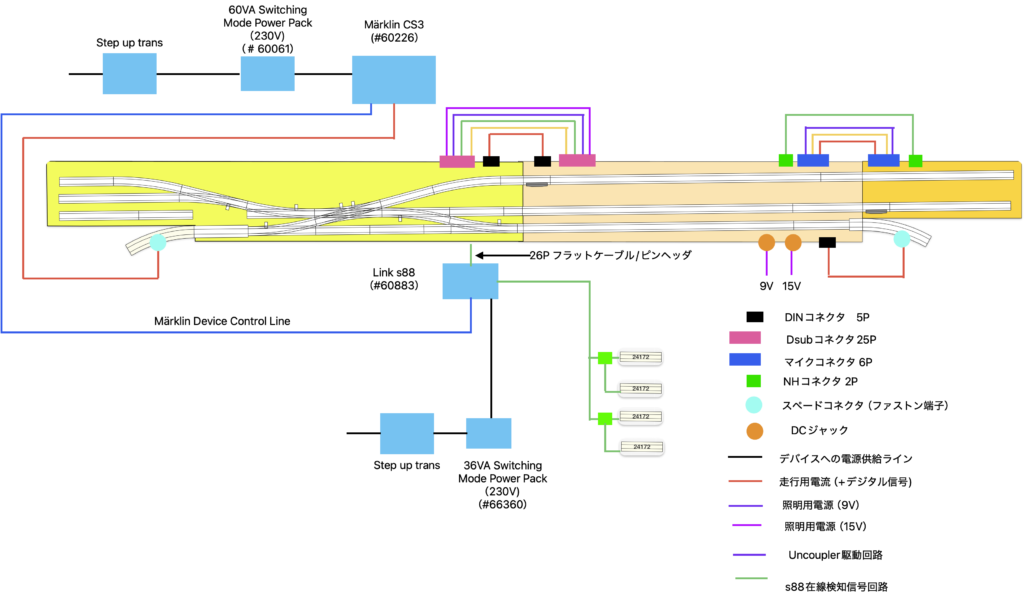

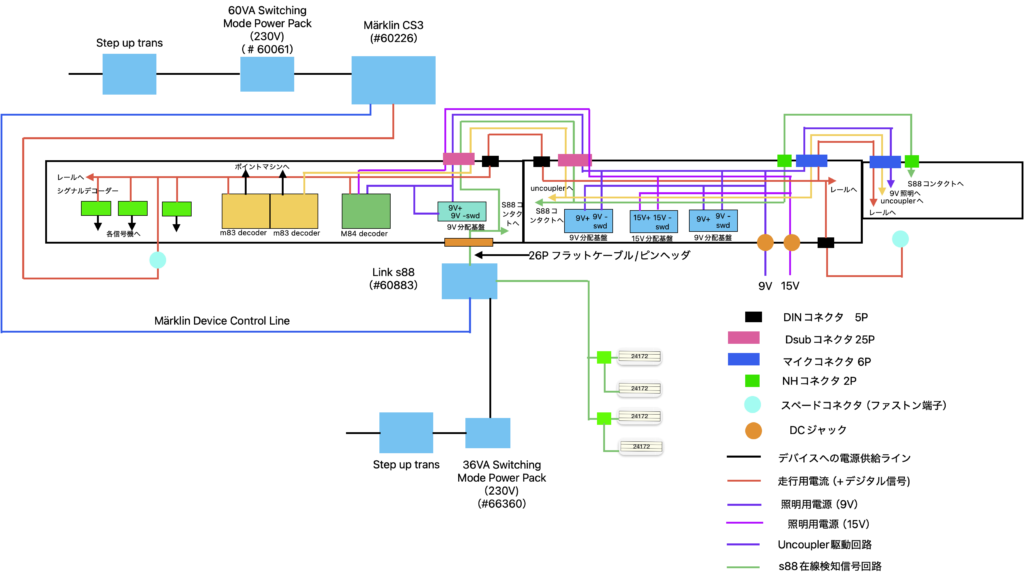

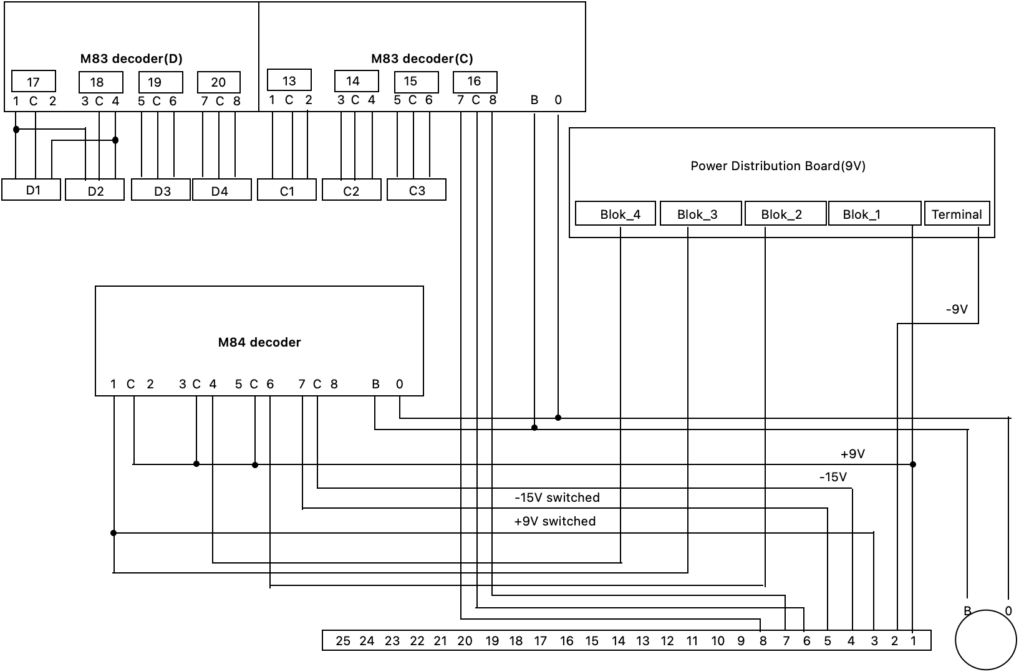

まずモジュールに取り付ける外付けのデバイスとモジュール間を結ぶケーブルの配線図を示します.この図にはモジュール内にあるm83デコーダー,m84デコーダー,シグナルデコーダーは表示しておりません.

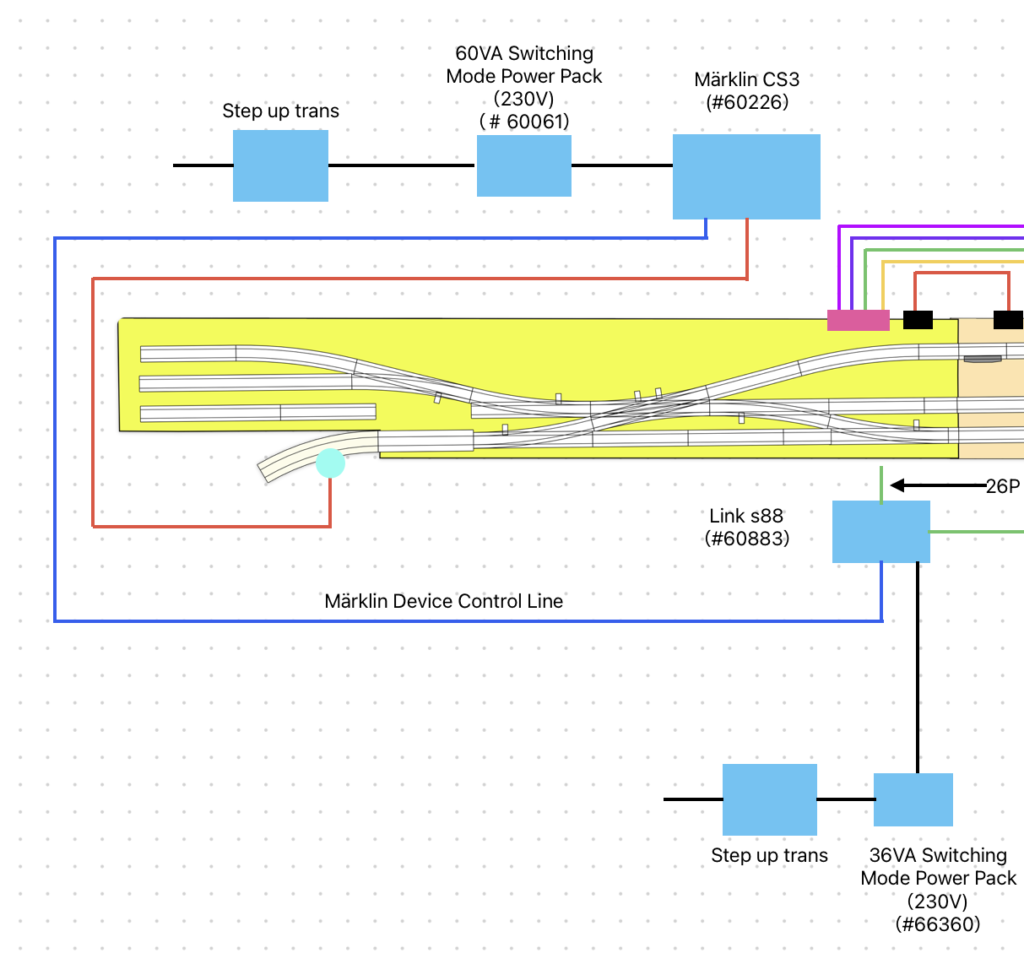

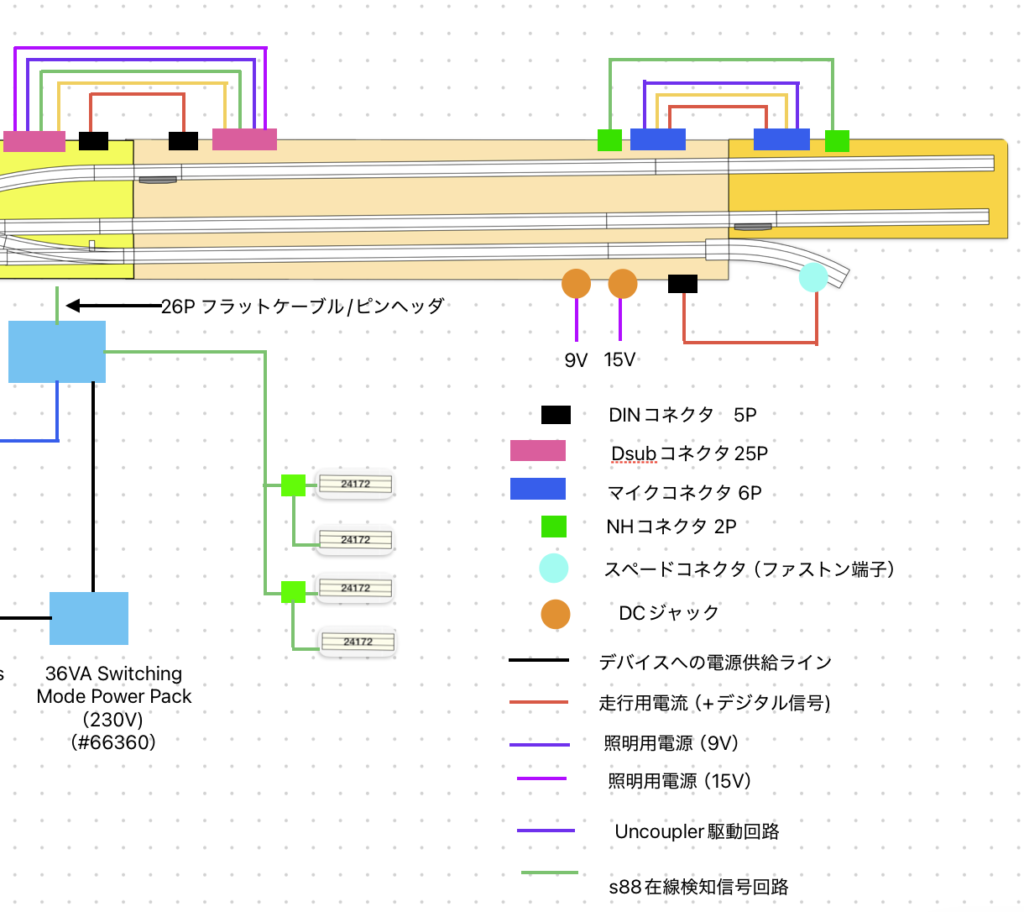

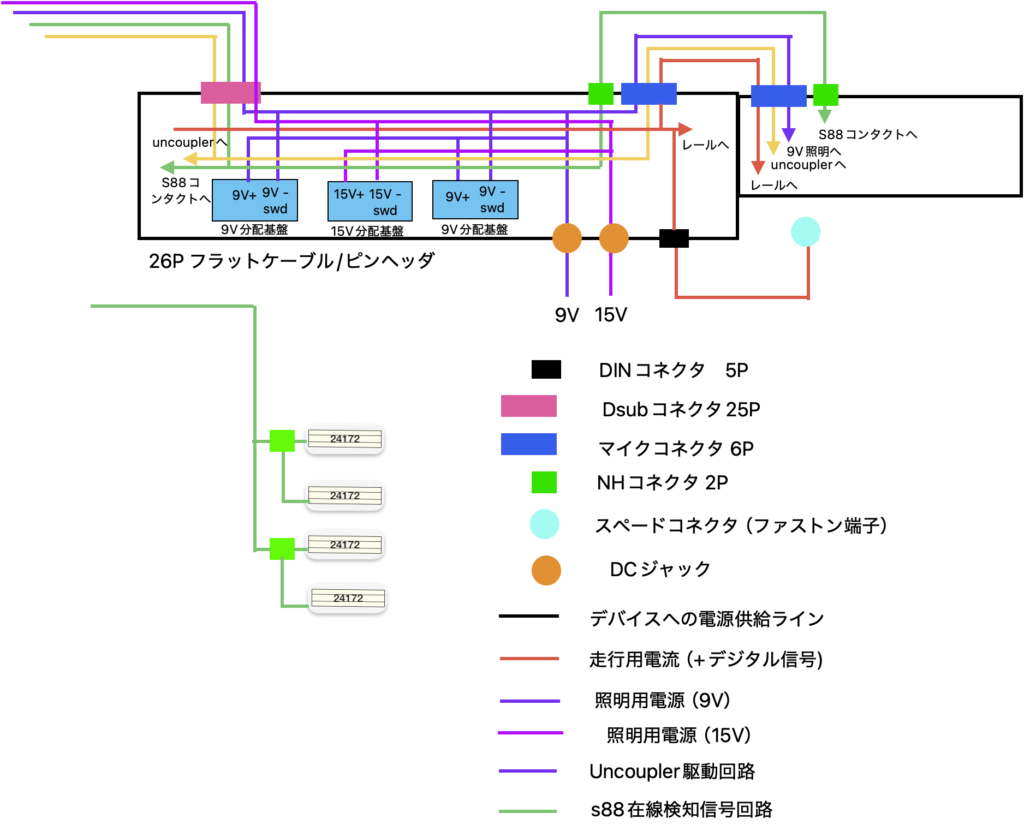

上の図を左右に分割して拡大した図が以下になります.

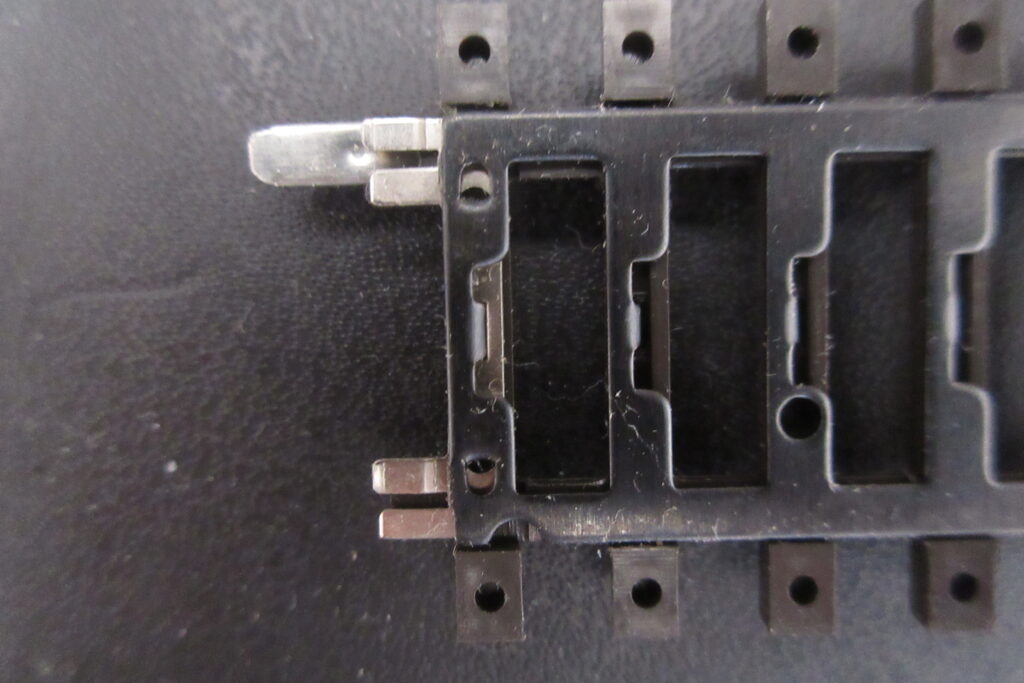

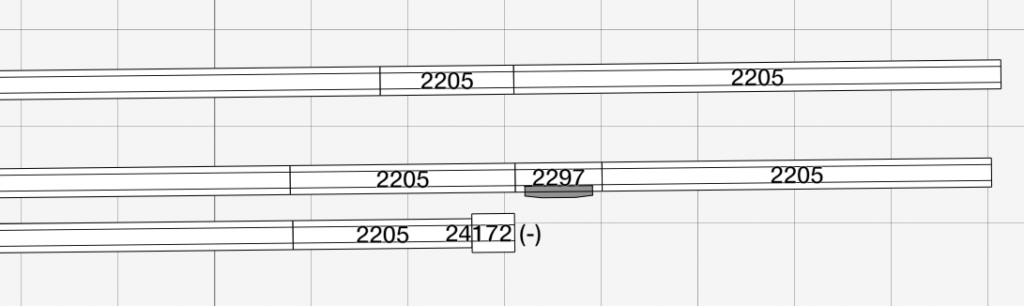

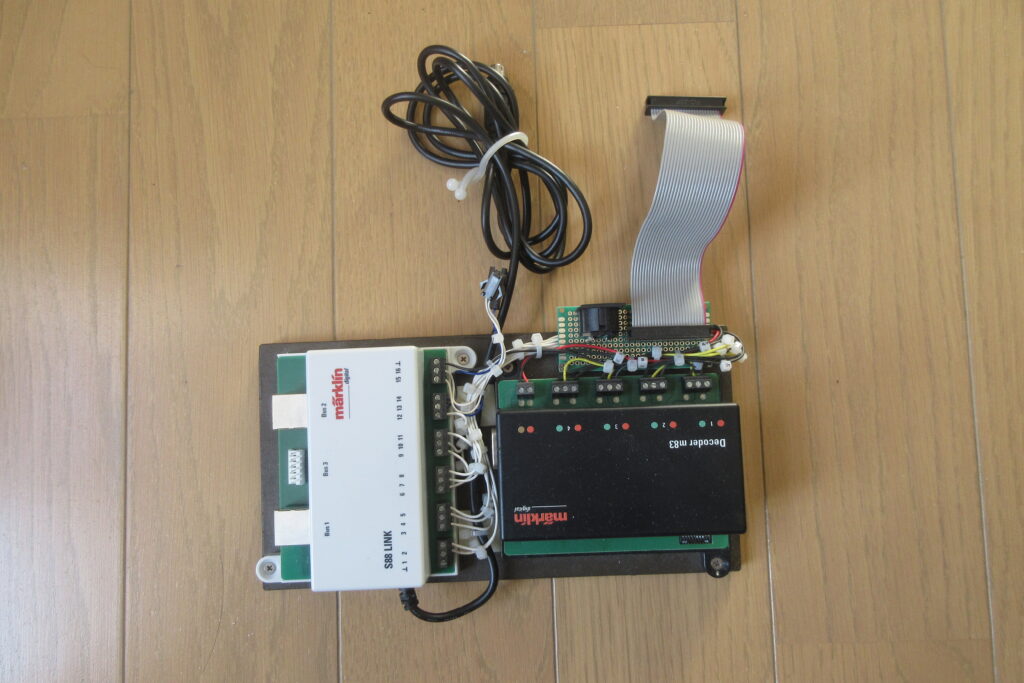

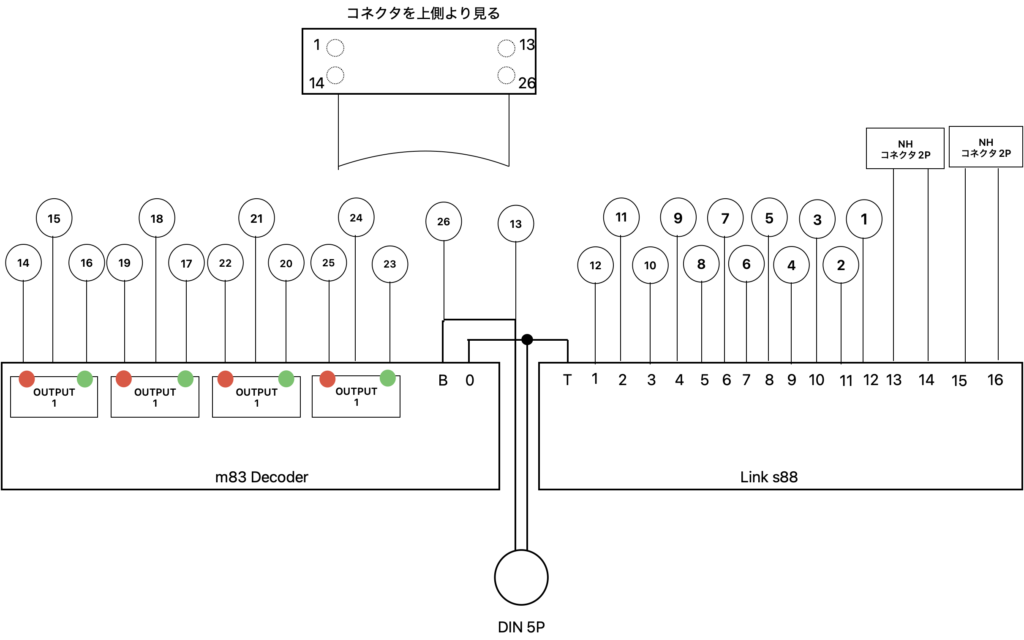

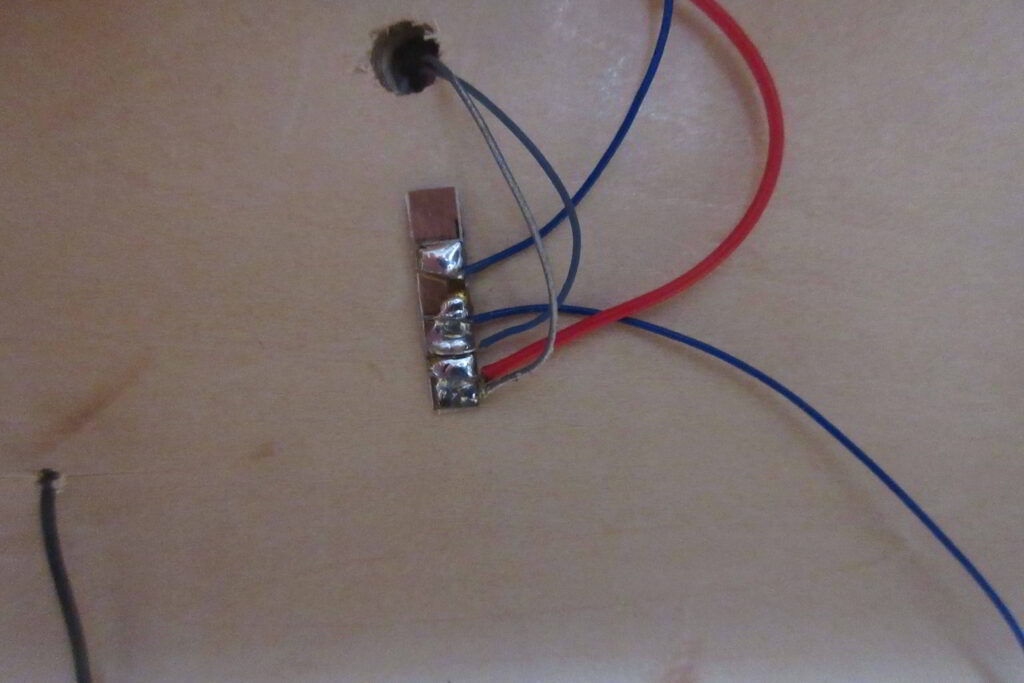

上図の下側にあるNHコネクタで繋がれた4本の線路(#24172)はC trackを加工してs88コンタクトを設けた線路です.この線路はこのセクションに接続するCトラック上にs88コンタクトを配置する目的で製作したもので例えば駅を出発した時点で赤現示となった出発信号機をこのs88コンタクトを利用して青現示に切り替える等に使用することを想定しています.また,上図のLink s88は下の写真に示すようにm83デコーダーと一体のユニットとして製作しています.

このようなユニットを製作した意図は,このユニットを他のレイアウトにも使用することを想定したためです.即ち,今回製作したレイアウトセクション以外のレイアウトにこのユニットを接続してこのユニットのLink S88とm83デコーダーが登録してあるCS 3を接続すればこのユニットのm83デコーダーのアウトプットのアドレスとLink s88のs88コンタクトのコンタクト番号でこのレイアウト以外のレイアウトがこのユニットで制御可能になります.なお,今回のレイアウトセクションでは分岐器制御用のm83デコーダーはレイアウト側に取り付けていますのでこのユニットに搭載されているm83デコーダーは使用していません.このユニットに回路図を下に示します.ユニットにはDINコネクタを設けてありこのユニットのデコーダーに供給する走行電流はフラットケーブルまたはDINコネクタから供給します.ちなみにフラットケーブルに使用されている線材はAWG28で許容電流は2.4Aです.

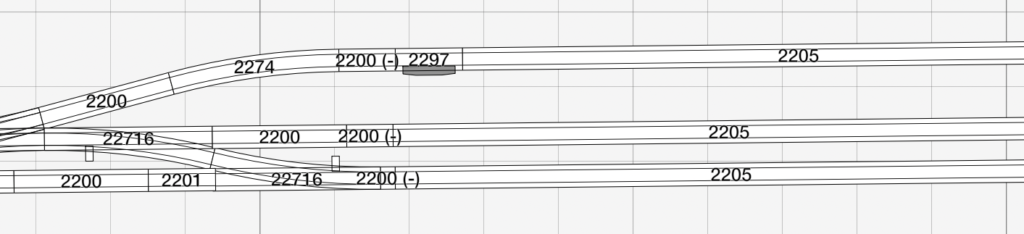

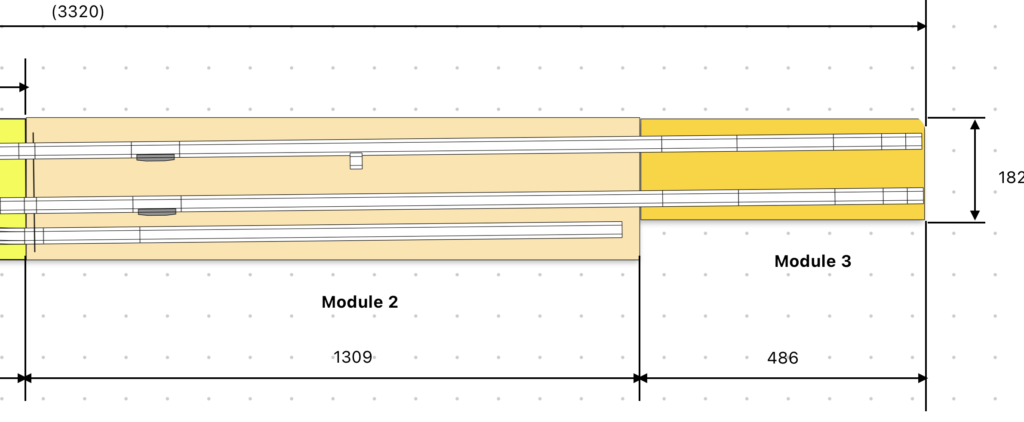

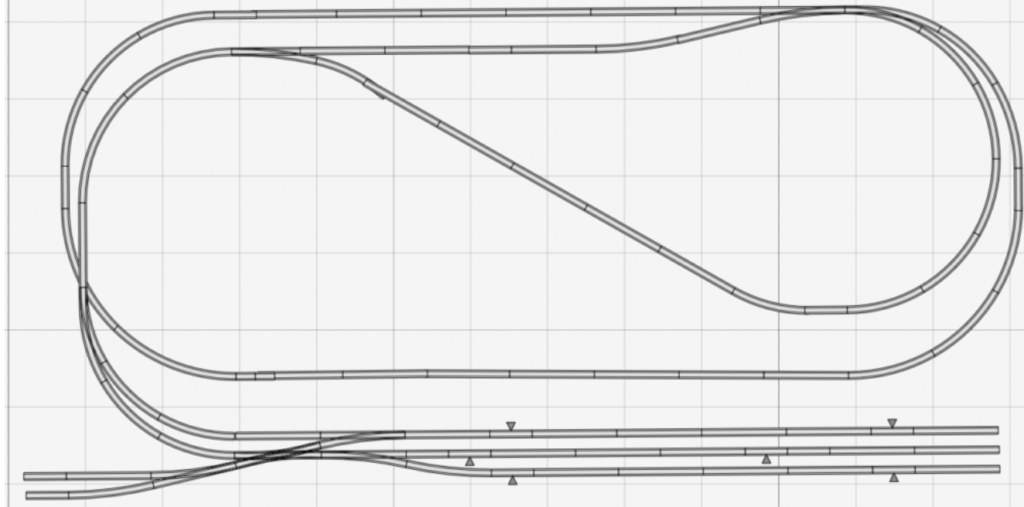

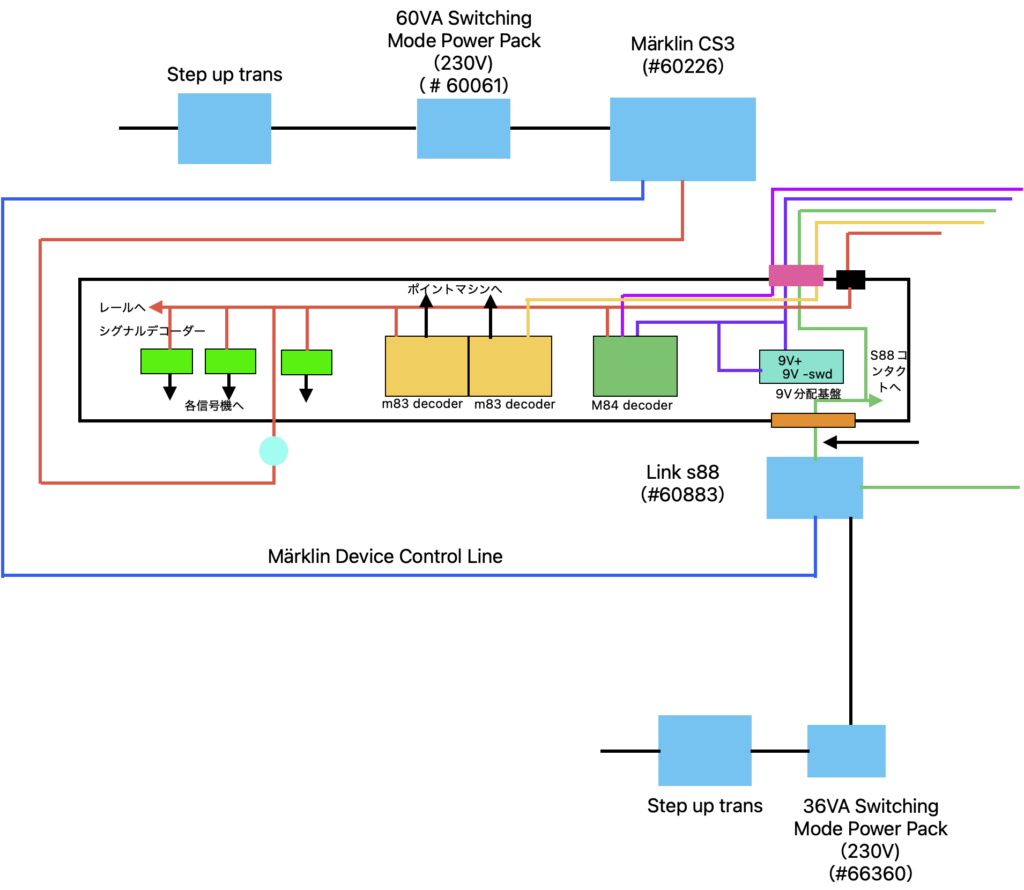

次にモジュール内の配線を下図に示します.下図が図が非常に小さくてわかりにくいですがご容赦ください

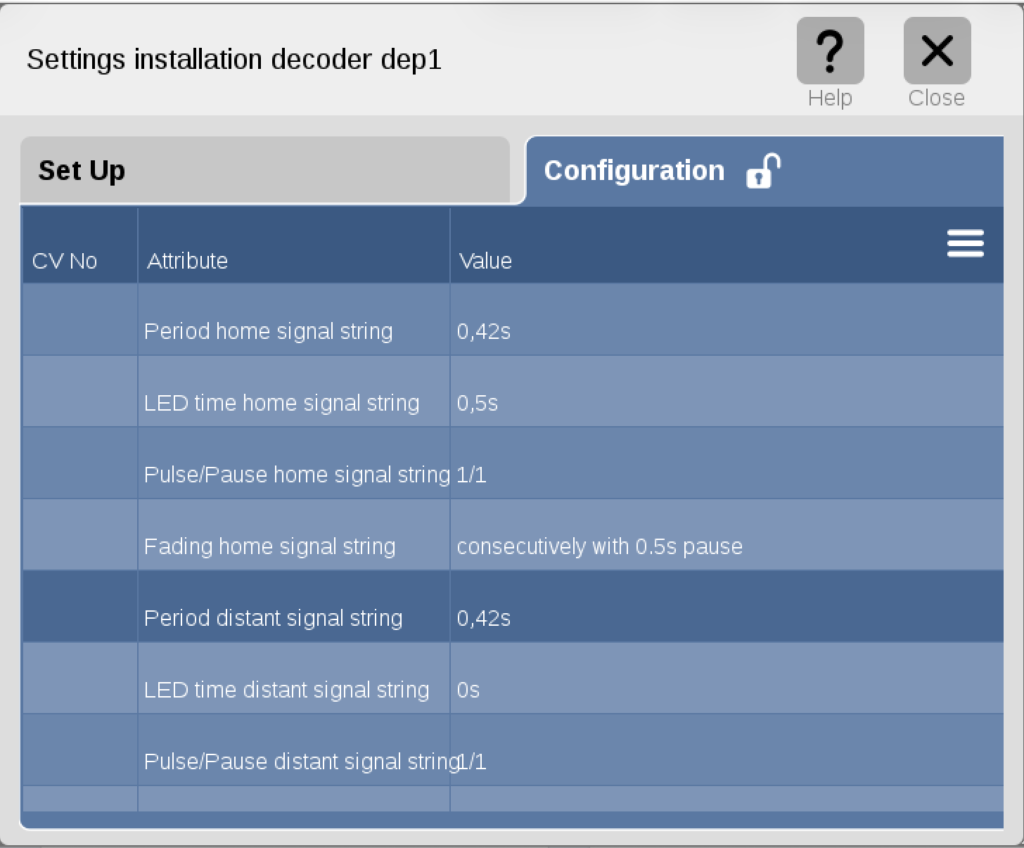

分割して拡大したものが下の図になります.下はModule1の結線図です.2台のm83デコーダーは側面のコネクタで接続していますので走行用電流(+デジタル信号)を接続するデコーダーは1台のみです.

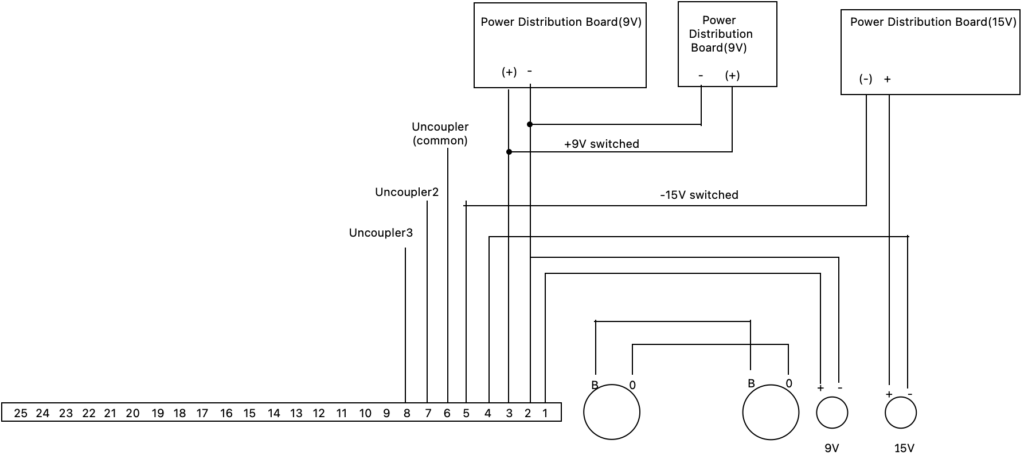

Module2.Module 3の結線図が下の図です

上の図は簡略化のため複数の線を1本にまとめて記載していますのでわかりにくいところがありますので以下に補足します.

・走行用電源はModule1とModule2にC Trackから給電しています.Module2に取り付けたC track接続用のレールは3rd rail(B)がModule2と接続されていませんのでModule1を接続せずC TrackをModule2に接続しただけでは3rd Rail にC trackから走行用電流は供給されません.Module1を接続しない場合,列車の運転にはC trackのスペードコネクタからDINプラグに走行用の電流を供給することが必要です.

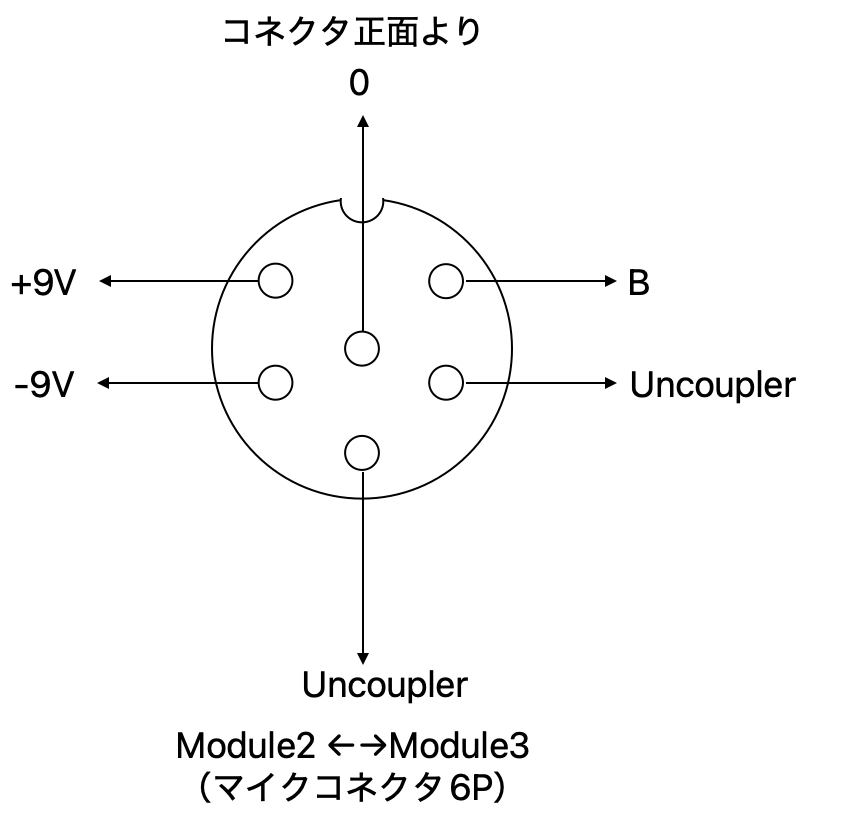

・Module1とModule2には照明に電源を供給する基盤が取り付けられています.Module1,Module3には15Vを必要とする照明がないため15V用の供給基盤はModule2のみに取り付けています.これらの基盤に供給する電源はModule2のDCジャックから供給されます.このうち9Vの-側と15Vの+側はそのままModule 1,Module2の各基盤に供給されますが,9Vの+側と15Vの-側はDCジャックからDsubコネクタを通ってModule1にあるm84デコーダーに接続されm84デコーダーのスイッチ(リレー回路)を経由して各分配基盤に供給されます.そのためModule1とModule2を接続するDsubコネクタには+9V,-9V,+9Vswitched,-15V,-15Vswitchedという5個の接続端子が設けられています.これによりレイアウト上の照明はm84デコーダーでON/OFF可能となります.Module3に供給される9VはDCジャックからの+9Vとm84デコーダーを経由した-9Vが供給されます.このような配線となっていますのでModule2のDCジャックに9V,15VのACアダプタを接続しただけではModule2の照明を点灯させることはできません

.

当初の計画ではLink s88をModule内に設置する計画であったため25PのDsubコネクタを使用したのですがその後Link s88をモジュール外に設置することとしましたのでDsubkネクタには多くの空きピンが発生しています.

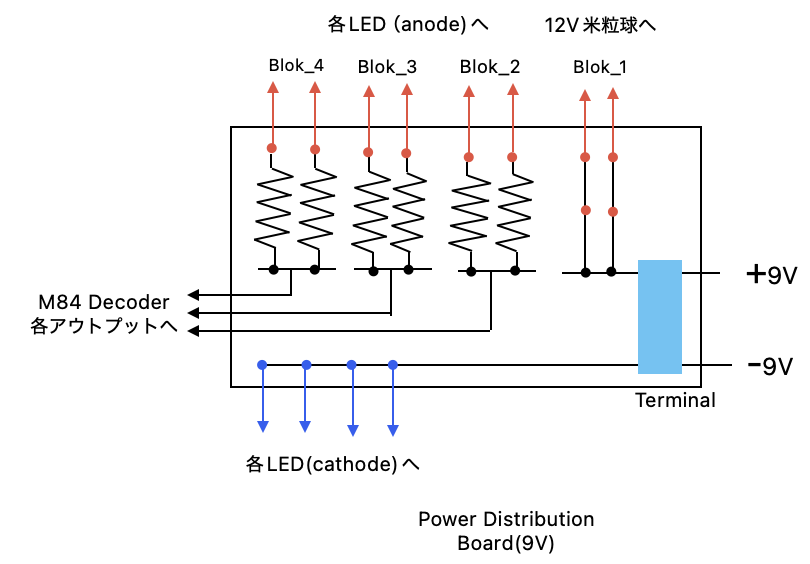

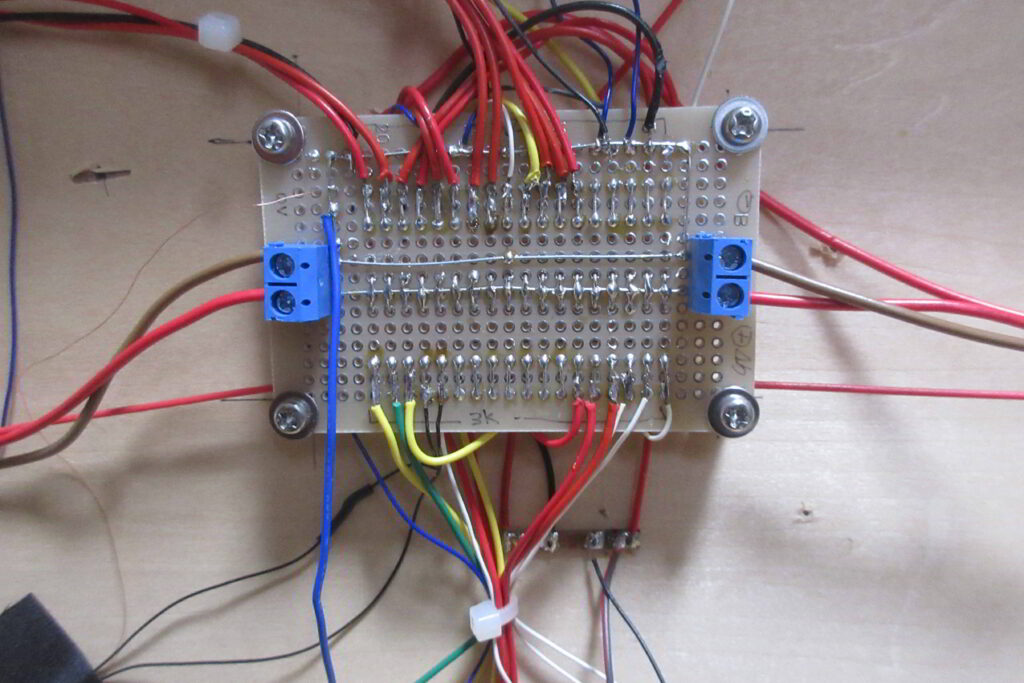

次に上の図にあるPower Distribution Boardについて説明します.この基盤はレイアウト上の各照明に電源を供給するための基盤で,入力用のターミナルとLEDを点灯させるための制限抵抗が実装されています.レイアウトには9Vの米粒球と表面実装型のLEDを使用していますがLEDには制限抵抗が必要です.この制限抵抗は建物では通常建物内に組み込んでいますが,レイアウトに多く設置されている照明灯は本体には制限抵抗を取り付けることができませんので照明灯への電源の供給はこの基盤の制限抵抗を経由して行なっています.その基盤の概略の回路図を下図に示します.各ブロックには5~10個の制限抵抗を取り付けています.

上の回路図はModule1に取り付けた9V用の基盤の回路ですが,Module2に取り付けた9V,15V基盤にはブロック分けはなくm84 decoderのアウトプットを一括してon/offします.

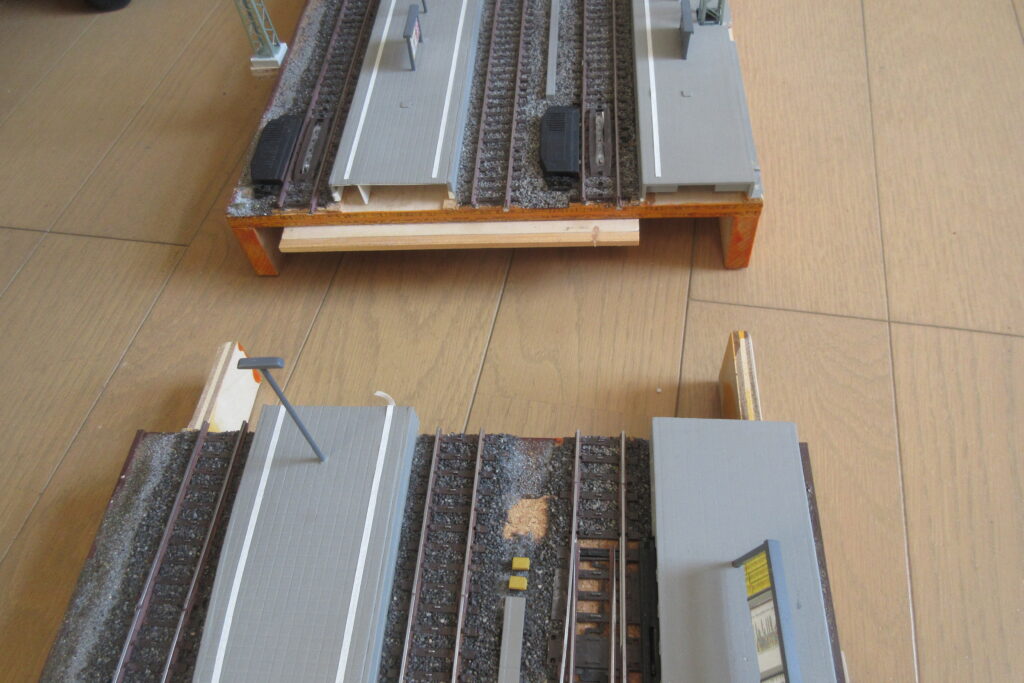

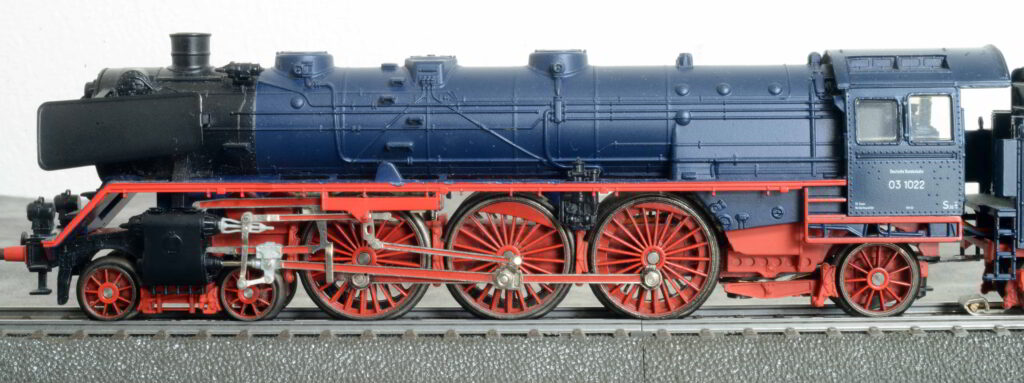

以上で電気関係の回路の詳細説明を終わります.このような回路図は確実に残しておくことが後々のレイアウトのメンテナンスには不可欠ですが,今まで製作したレイアウトセクションはモジュールに分割しないため図面作成は作業と同時に行なっていました.しかし今回のレイアウトセクションは複数モジュールを接続するため,特にモジュールの接続やデコーダーをとのモジュールに設置するか等については事前に検討が必要であったため事前に仕様書に記載し,問題ないかを確認するという対応を行いました.以下,実際の配線の状態を写真を主体に説明します.

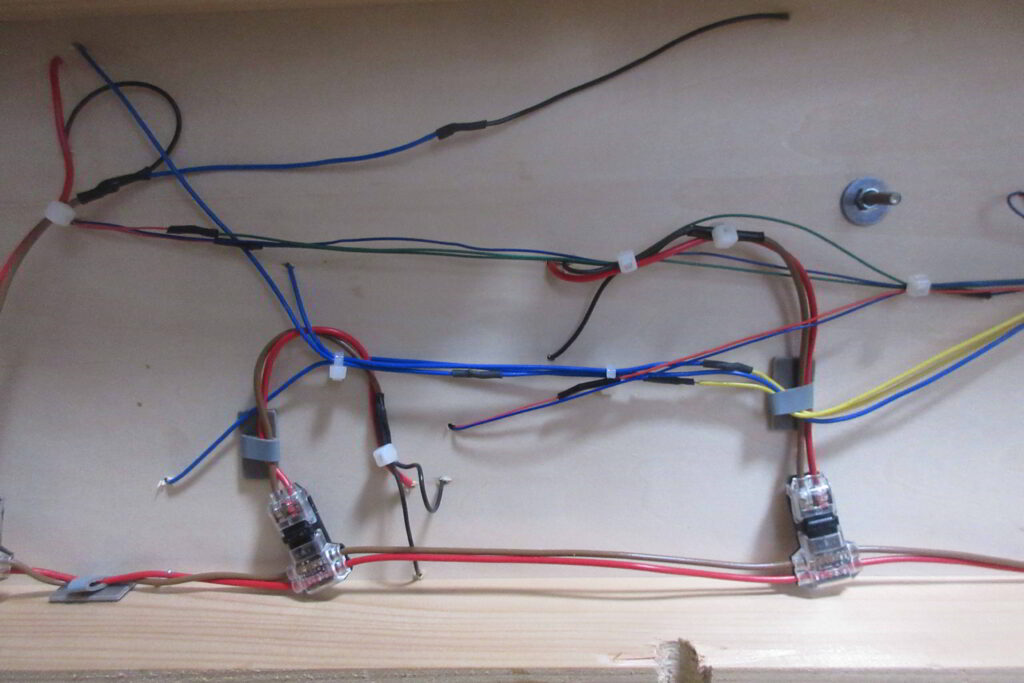

走行用電流(+デジタル信号)はモジュール全長にわたってBus Lineを設けてそこからワイヤースプライスコネクタを用いて各フィーダー,デコーダーに供給しています.

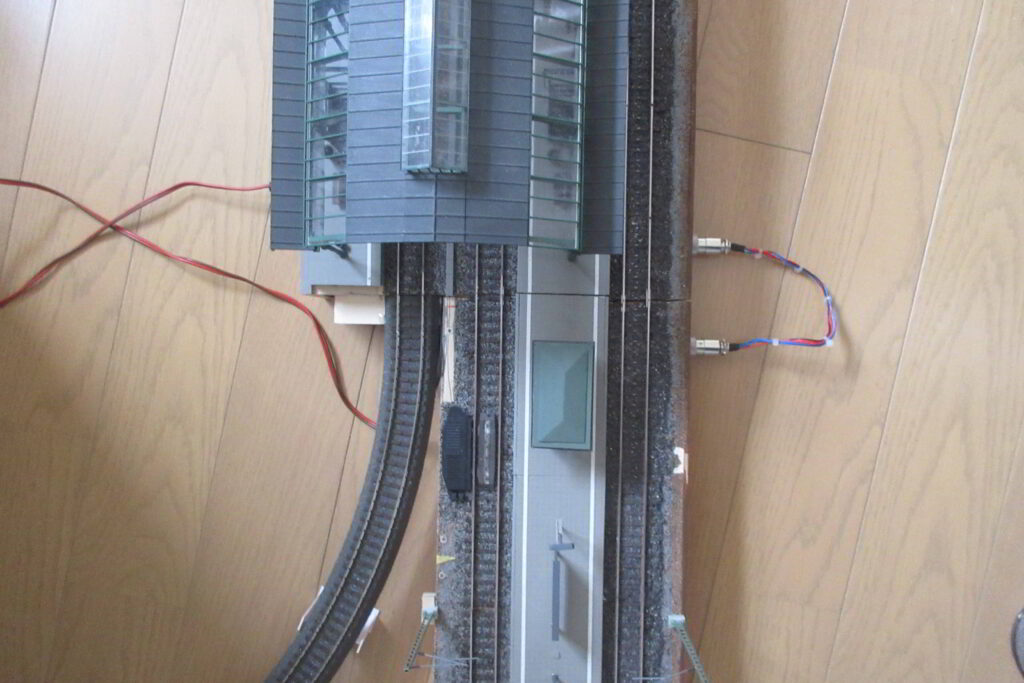

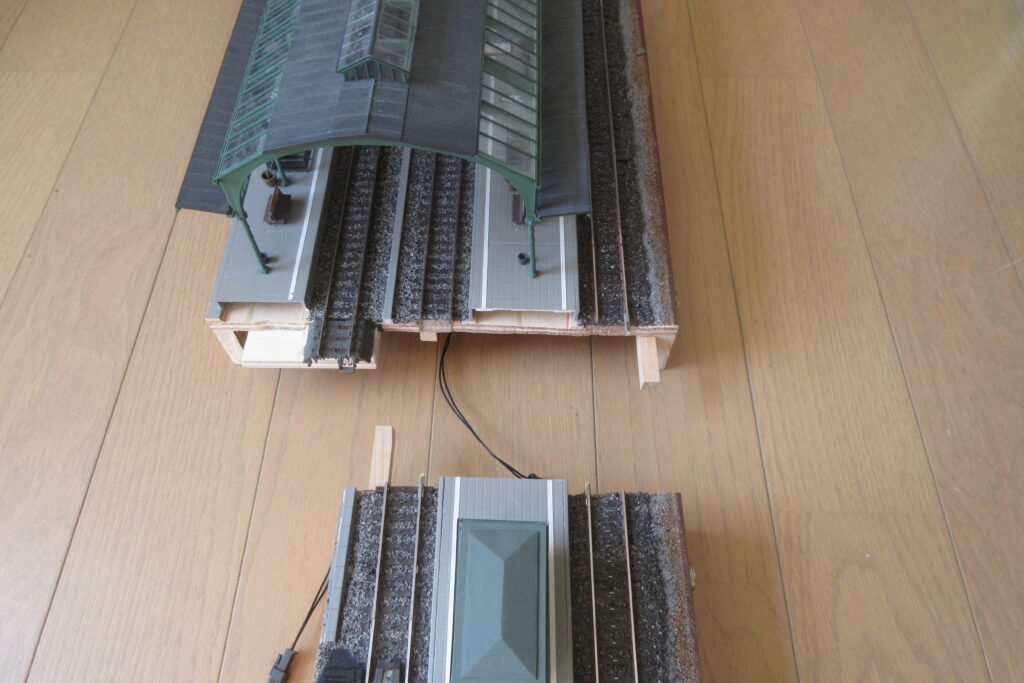

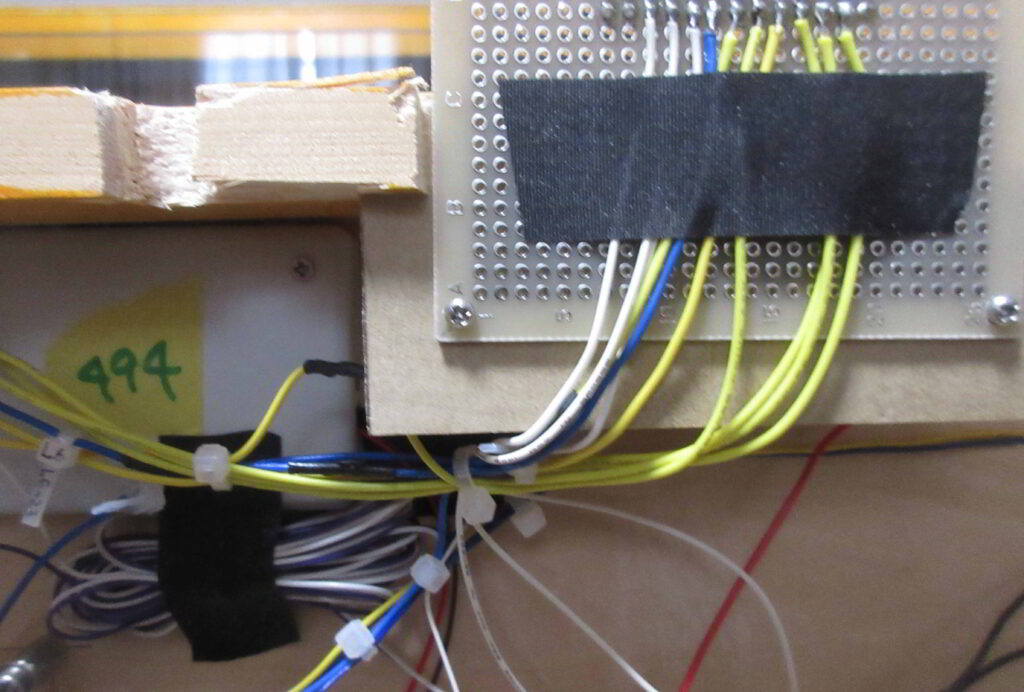

モジュール外のLink s88と接続するためModule1に設けたピンヘッダの表面と裏面です.各ケーブルには結束バンドを結束しそこに油性ペンでコンタクト番号等の名称を記入しています.

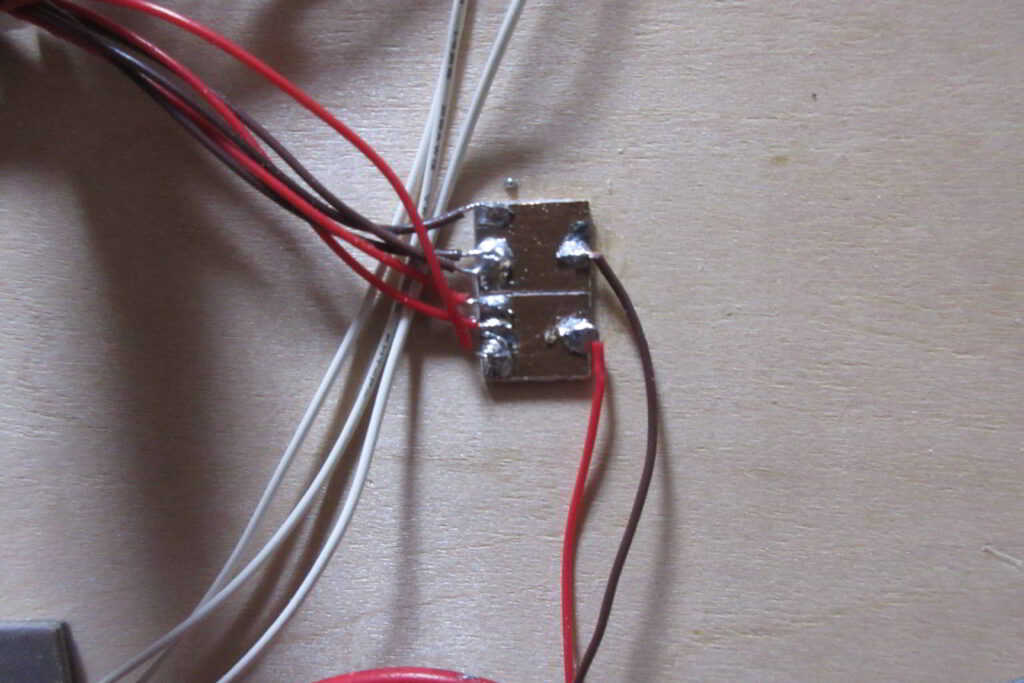

照明に電源を供給するのPower Distribution Boardの外観の一例です.電源はターミナル端子から供給し,各照明へ接続する線はハンダ付けで取り付けています.

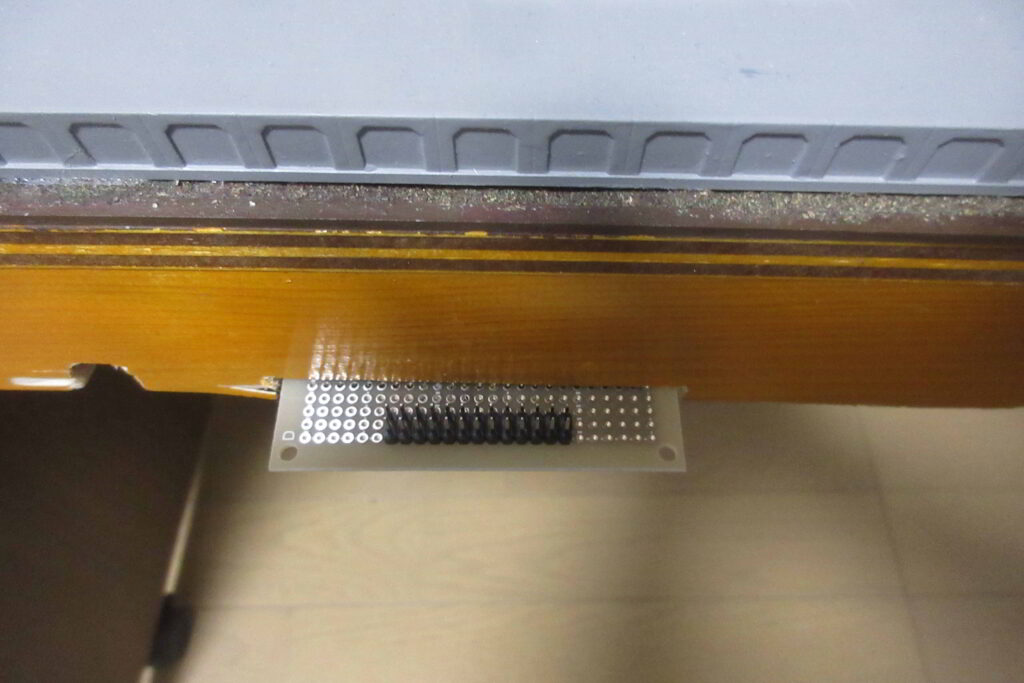

各照明塔の近傍にはパターンをPカッターで2分割した後小さく切断したベアボードを取り付けてこの基板でPower Distribution Boardからのリード線と照明等からのリード線を中継しています.照明灯が破損した場合はこの部分のハンダを外して照明灯を取り外して修理,交換を行います.この中継基盤は制限抵抗を介さないcathord側の配線の中継にも使用しています.

シグナルデコーダーから走行用電源への接続線は細いためワイヤースプライスコネクタが使用できませんのでDINコネクタから中継基板を介して各シグナルデコーダーに接続しています.なお,各部を接続するリード線の色にはあまり拘ってはいません.これは昨日別の色分けを徹底すると多くの色のリード線が必要となりコストがかかることが理由です.その替わりとして各リード線には結束バンドを使用した名称の表示を徹底しました.

以上でこのレイアウトの電気関係の仕様と実際の配線方法の紹介を終了します.次回以降はシーナリーやストラクチャー等,技術的な仕様以外の部分を紹介していきたいと思います.最後までお読みいただきありがとうございました.