建造物に引き続き今回は信号機を紹介します.信号機を”情景”カテゴリに入れるのはは少し抵抗がありますが「鉄道らしさを感じさせる景色を作り出すもの」としてここで紹介します.信号機は英語ではTrackside Accsessoriesというカテゴリに入るのかもわかりませんが,適切な訳語が見つかりません(線路関連設備?).信号機という重要な設備をアクセサリというカテゴリの中に入れるのは違和感があるような気がしますが,少なくとも信号機は模型の世界では必須のものではありませんし,多数の信号機の灯りが灯る夜の大きな駅やヤードは鉄道の情景としては魅力的な情景ですが模型で再現することはそう簡単なことではありません.ちなみにMärklin社のカタログでは線路,信号機,架線柱等は ”Accsessory” という項目にまとめられています.

下の動画は駅を出発するBR218の動画です.この一連の信号機の動作(全て停止信号に切り替え(信号の初期化)→進路構成(分岐器切替)→信号機を進行現示→機関車通過→信号機を停止現示)はCS3のEvent Program(後述)で行なっています.なお,この動画では機関車は手動で制御しています.

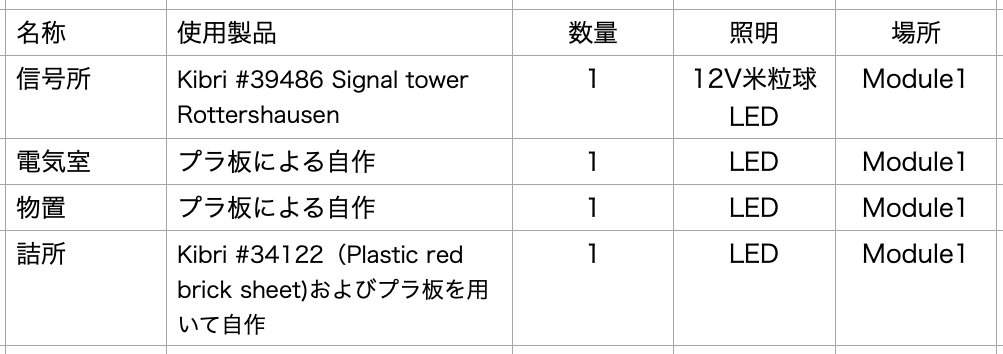

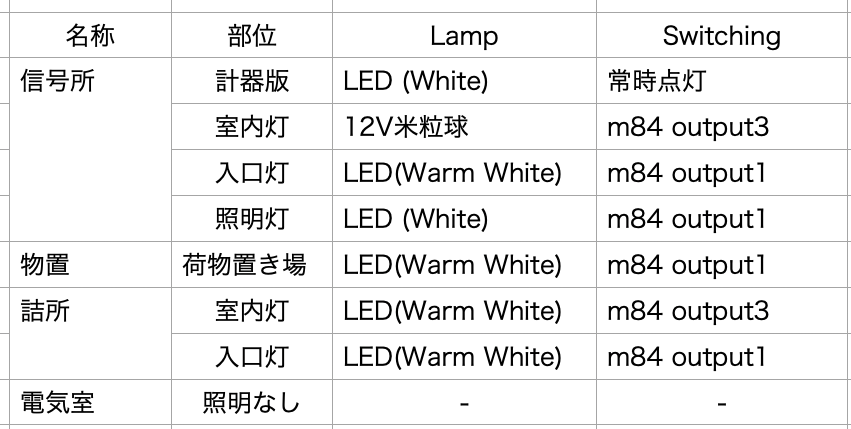

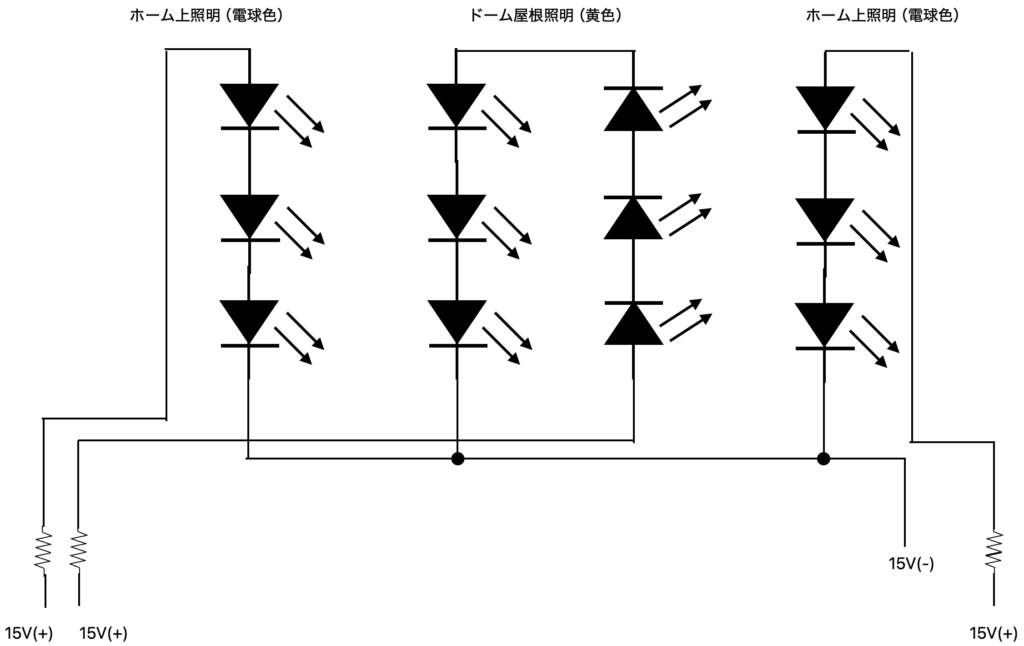

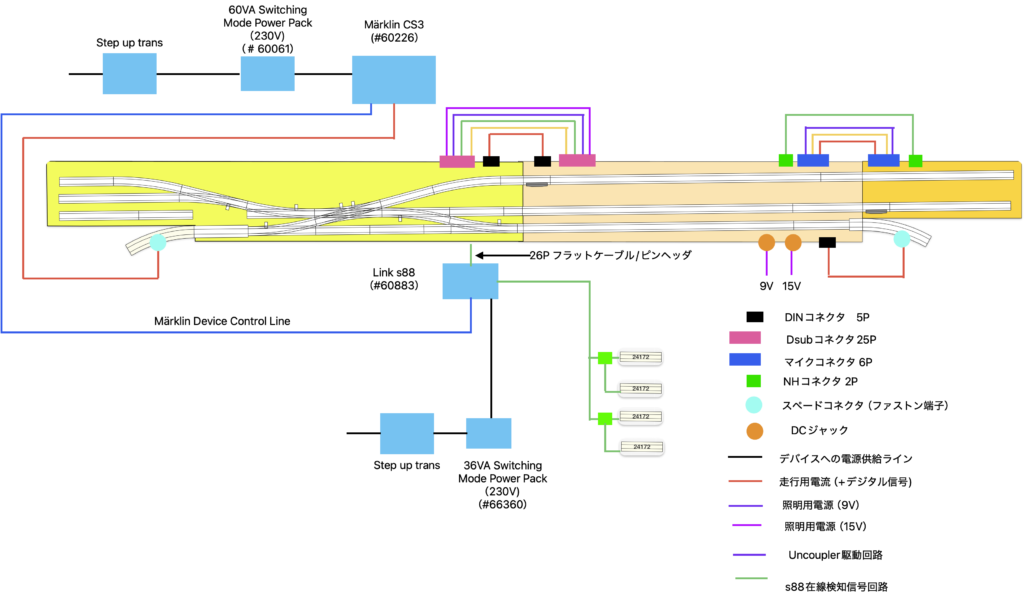

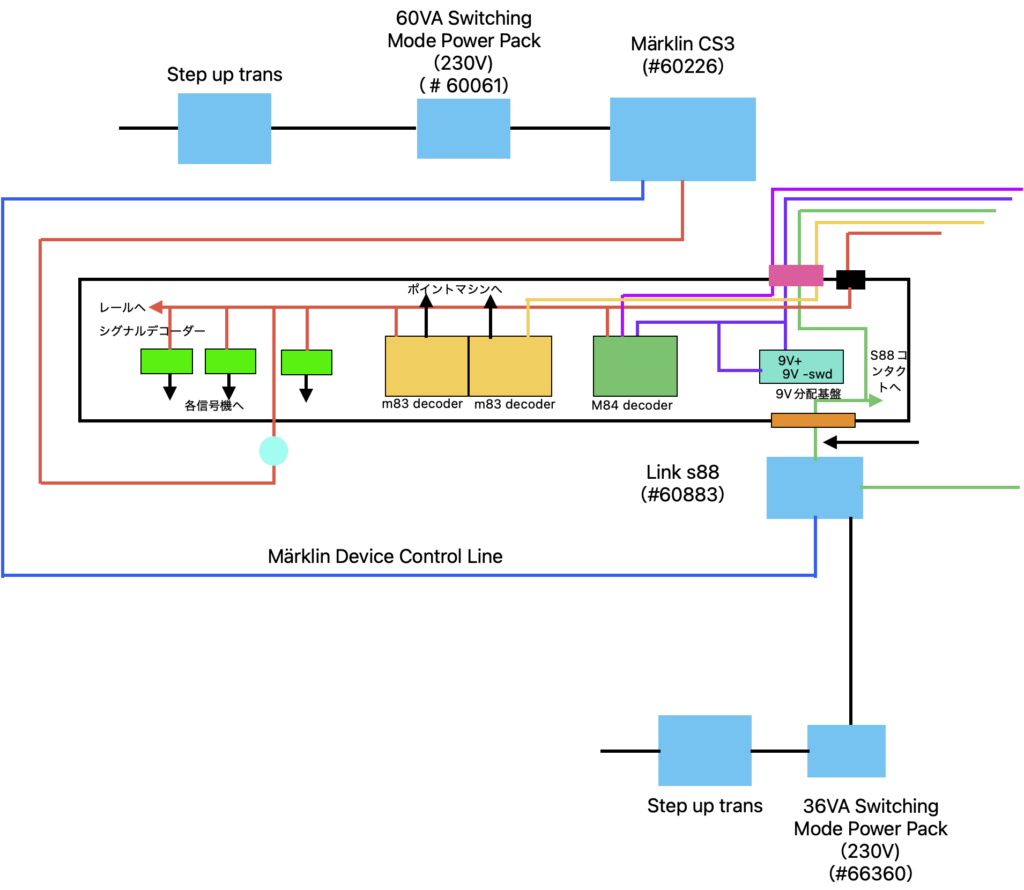

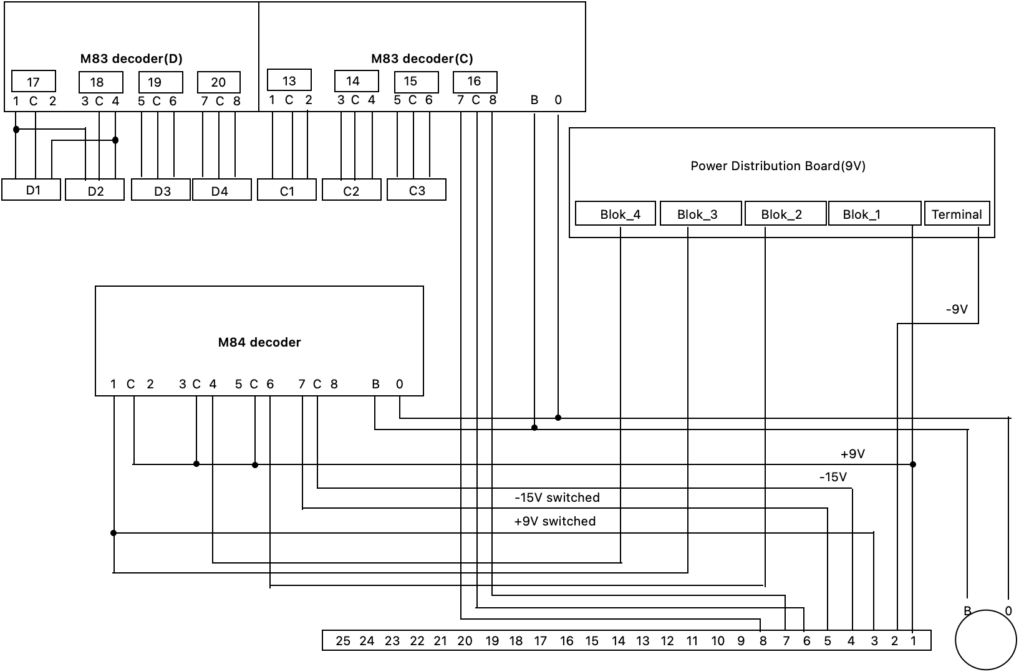

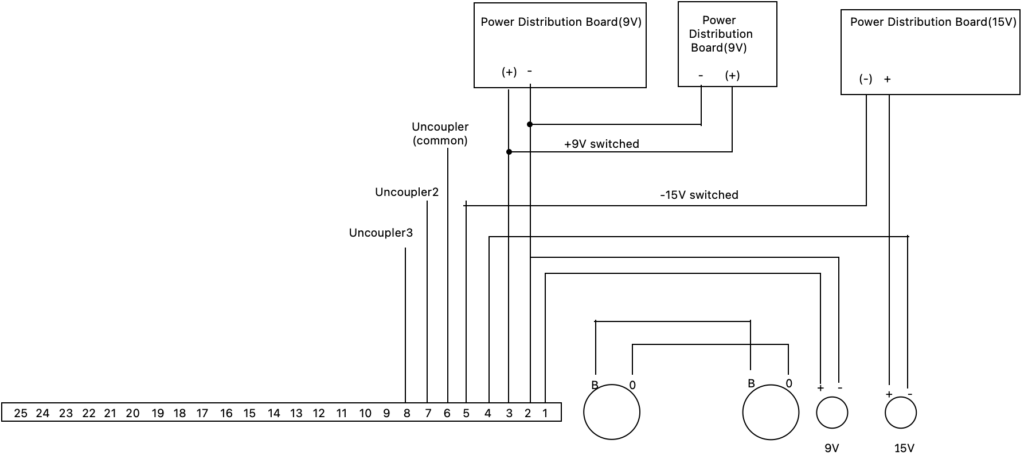

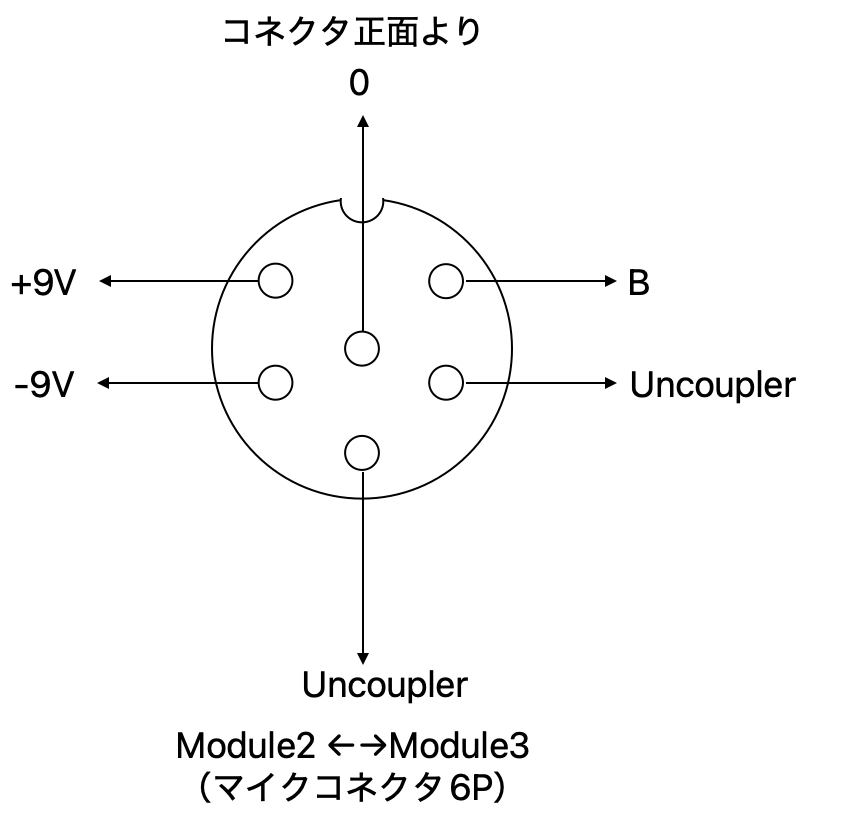

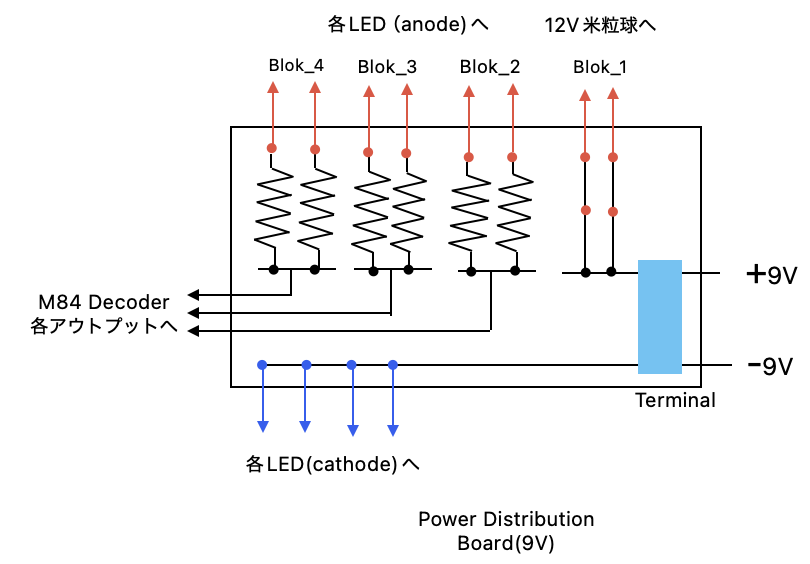

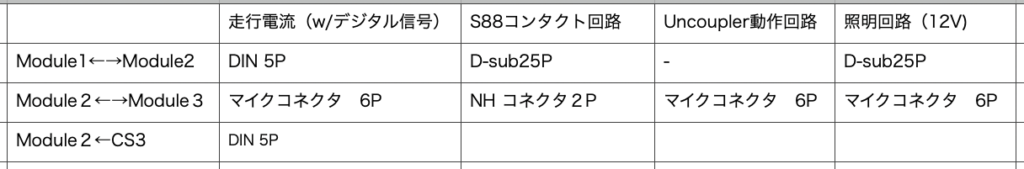

信号機について仕様書には以下の様に記載しました.

c) 信号機

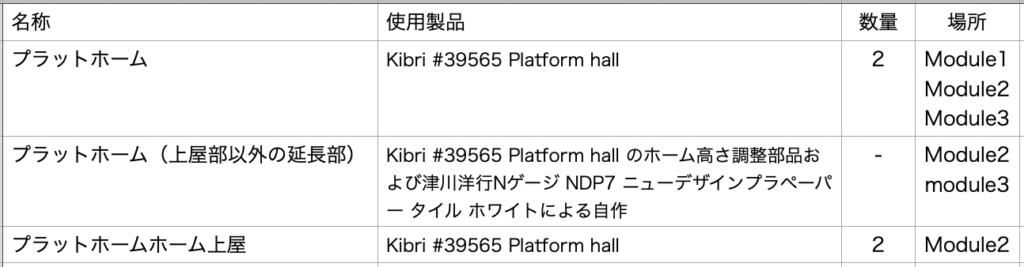

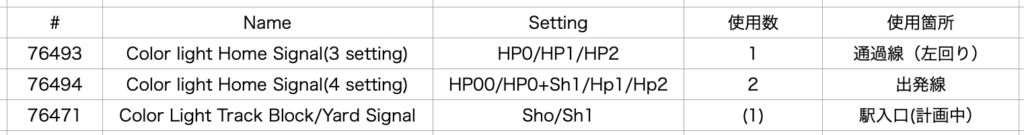

信号機はMärklin製のデジタル信号機(mfx/DCC)を使用し,下表に示す製品を使用する(一部は計画).

停止信号の際の走行電流遮断機能は使用しない.

信号の切り替えはs88コンタクトを使用したEvent Programにより行う.

使用する製品を下表に示す.このうち駅入口に設置する#76471は将来増設を予定する信号機とする

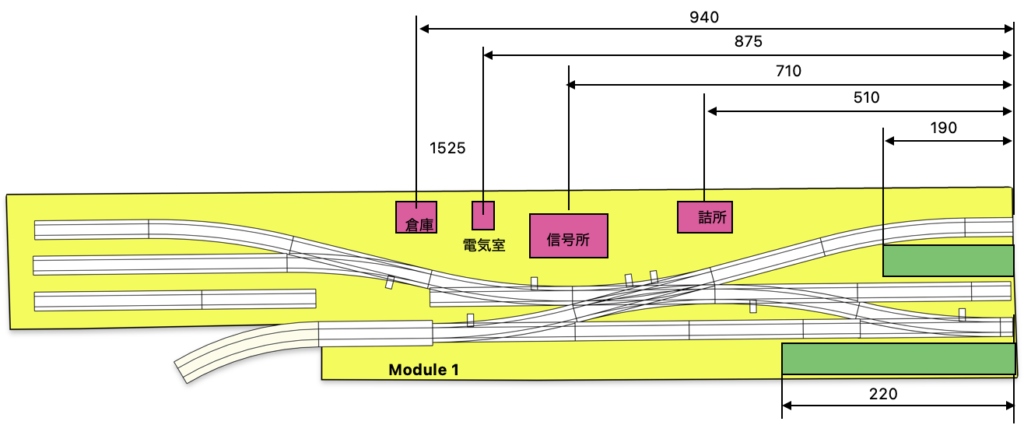

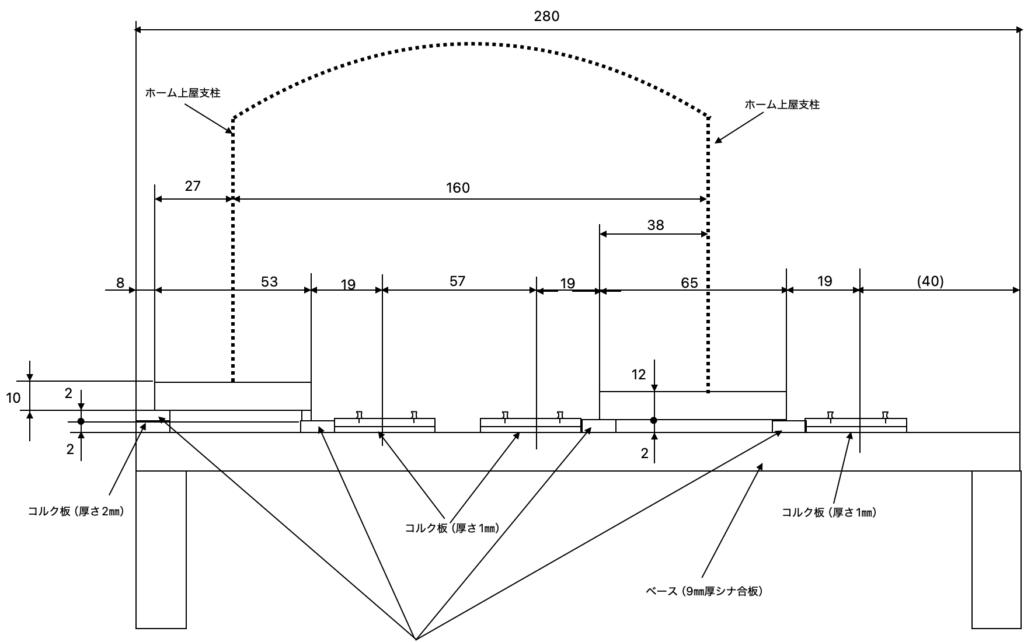

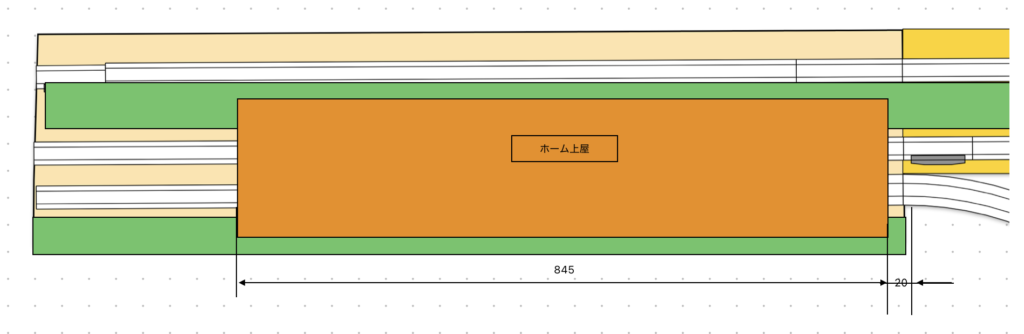

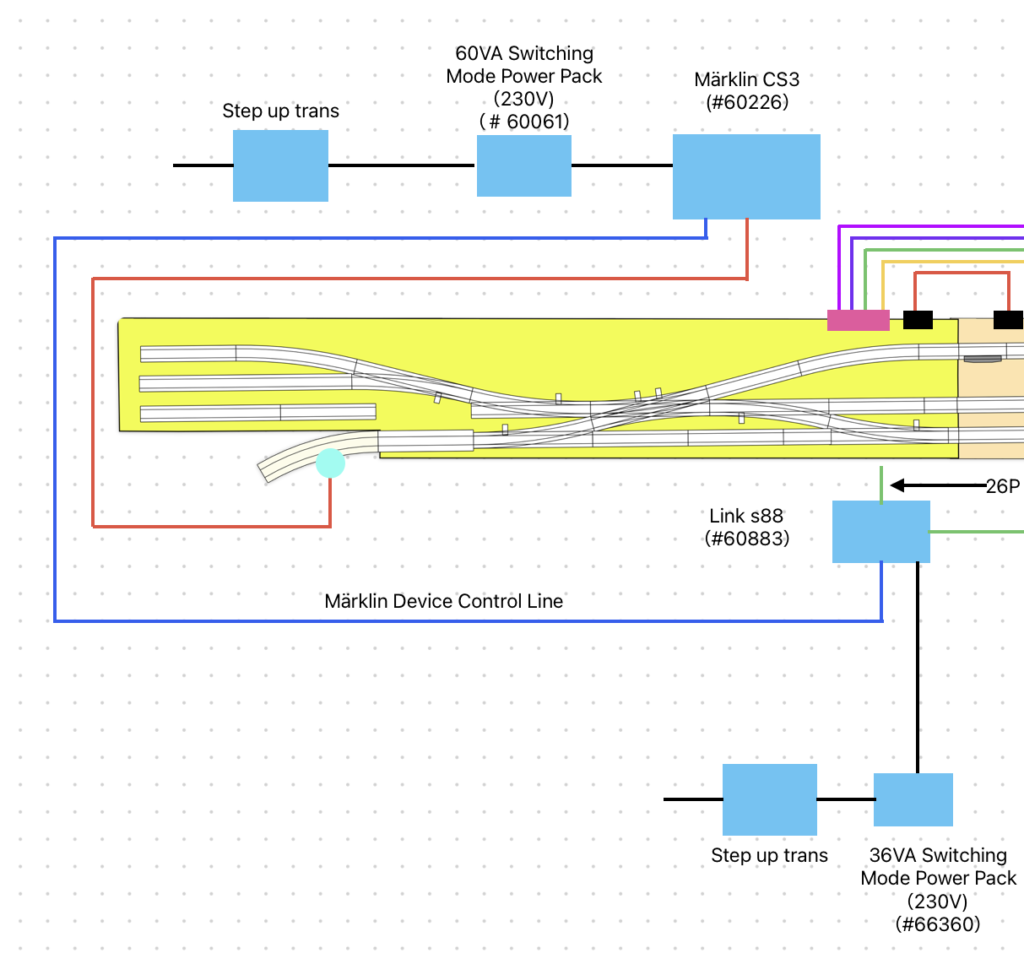

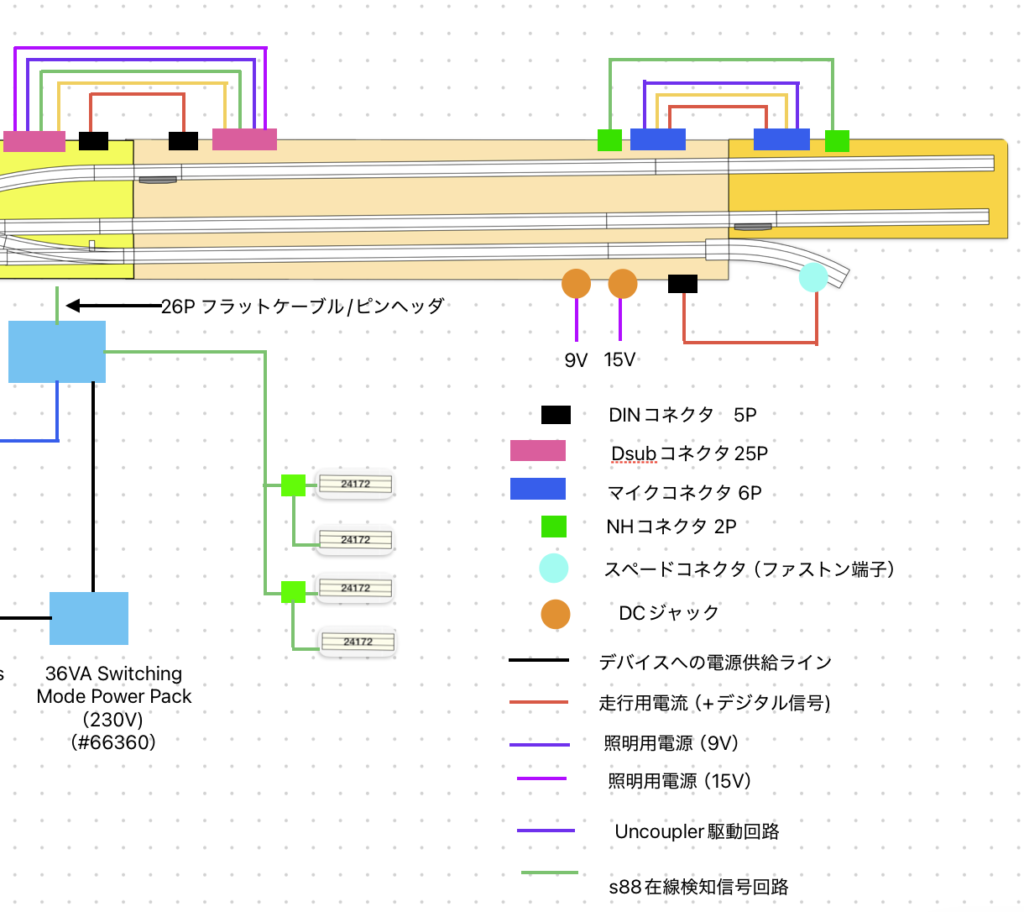

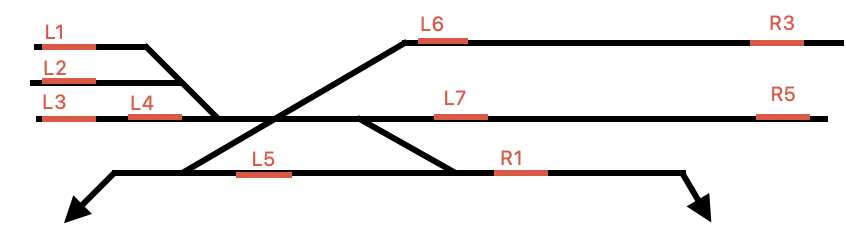

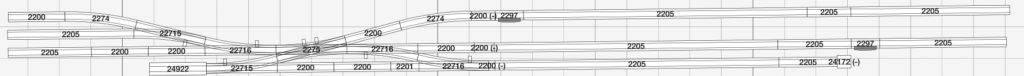

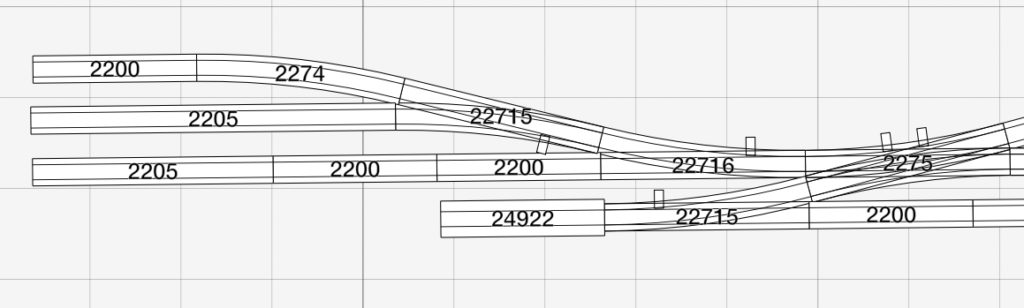

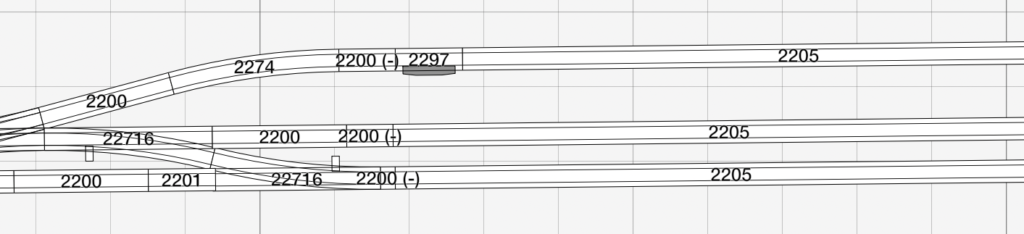

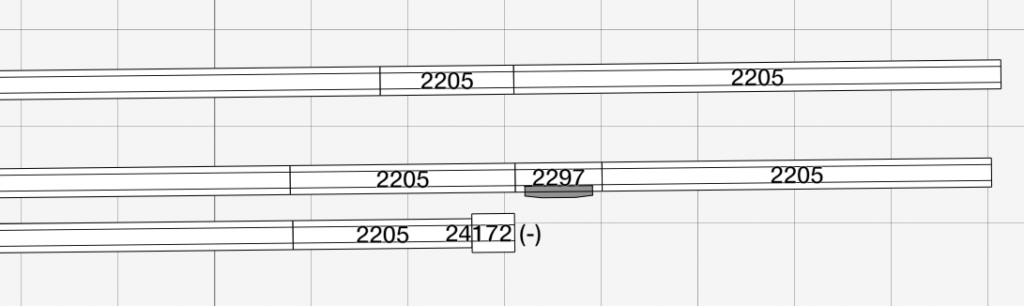

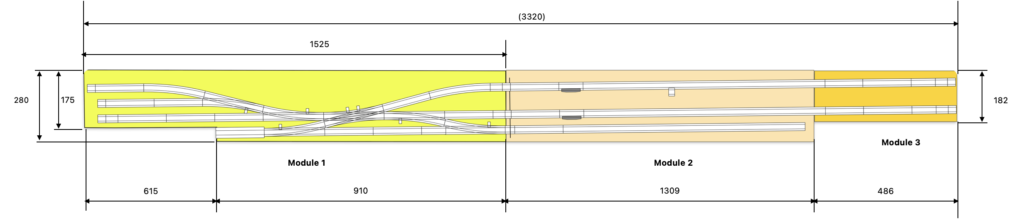

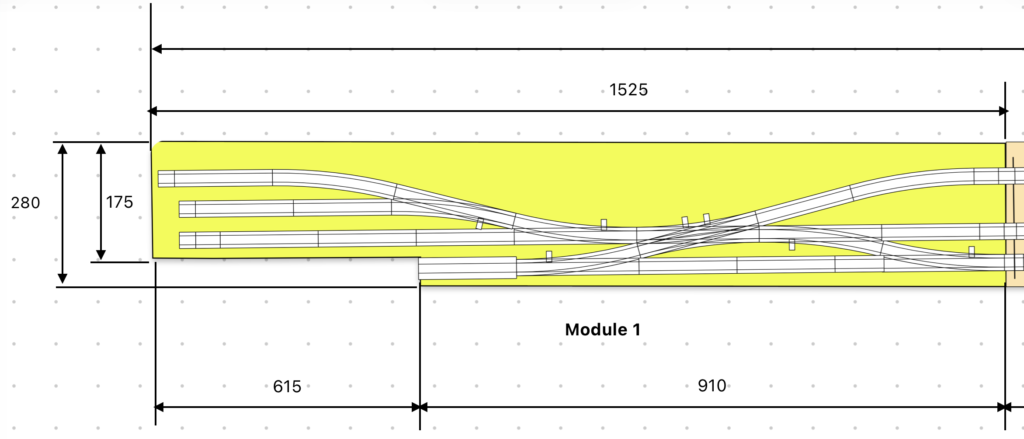

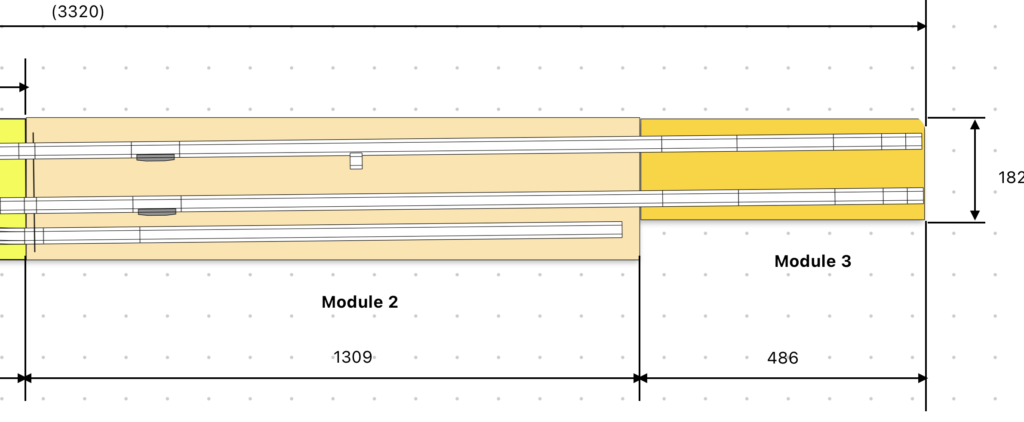

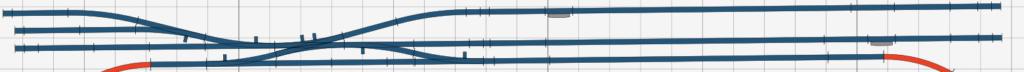

信号機の概略位置を下図に示す

以下,信号機に関する説明を記載しますが,今回は項目を分けて記載します.

<信号機の外観と機能>

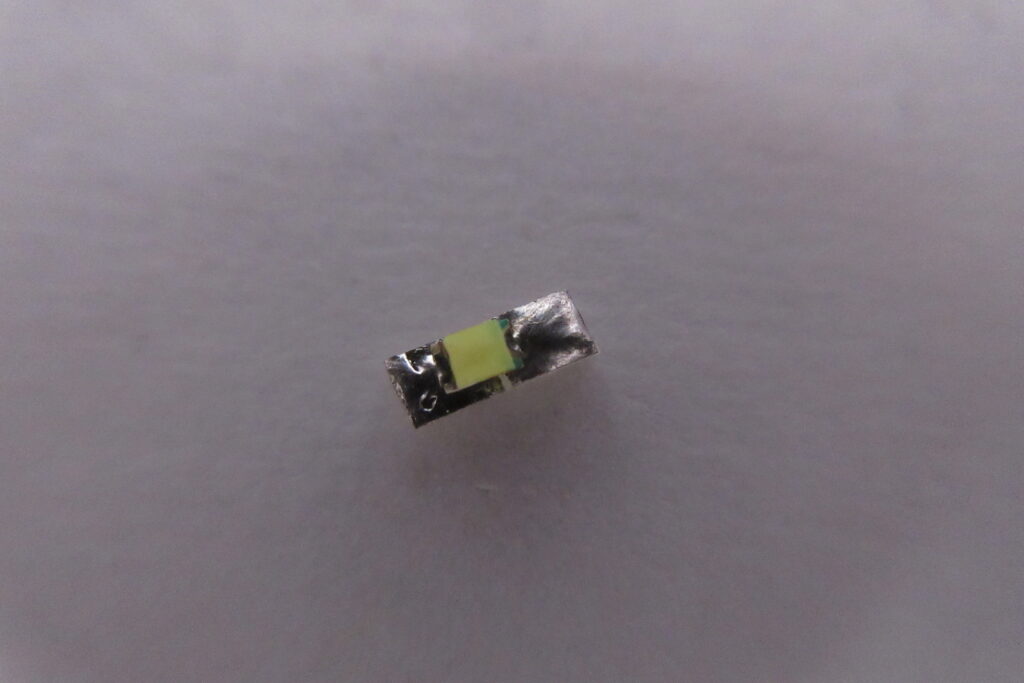

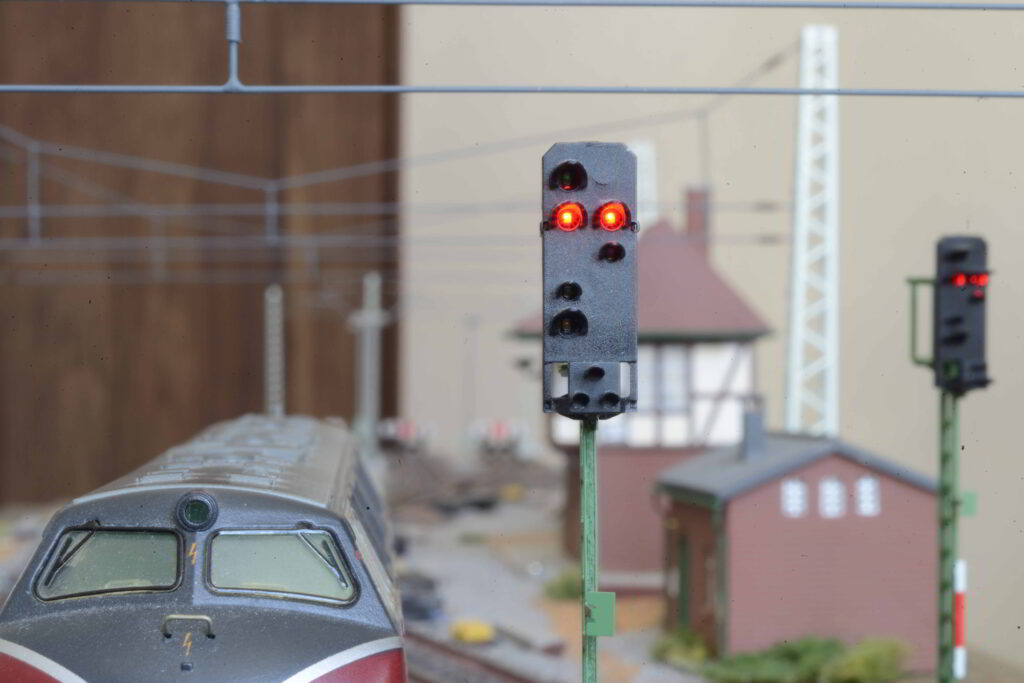

まだ表面実装型のTEDチップがなかった時代,鉄道模型の信号機は使用する電球がオーバースケールであったため鉄実物のイメージとはかけ離れたものでした.しかし2005年頃にMärklinがLEDチップを使用した信号機を発売し,DBの信号機に関してはほぼスケールどおりの形態の信号機が入手できるようになりました.

また,信号機はこの改良と同時にデジタル化され,信号機はコマンドステーション(当時はCS2)から制御可能となりコマンドステーションによる運転ではそれまでのコントロールボックスやユニバーサルリレーによる制御は不要になりました.ただ最初に登場した製品は最初のCS2への信号機のインストール手順は結構複雑であったようです.その後2013年にシグナルデコーダーはmfxプロトコルに対応しました.私が使用している信号機はこのmfxに対応した世代の信号機ですのでCS3は信号機の種類を自動で認識するとともにしアドレスを自動設定してくれますので設定にほとんど手間はかかりません.このようにMärklin社の信号機の外観と機能はほぼ満足できる製品になっていますが使用に際して考慮すべきことはその設置場所です.特に今回のレイアウトのように床に置く形のレイアウトは信号機の設置場所を決めるにあたってはまず運転する位置からの信号の灯火の見え方を把握しておく必要があります.

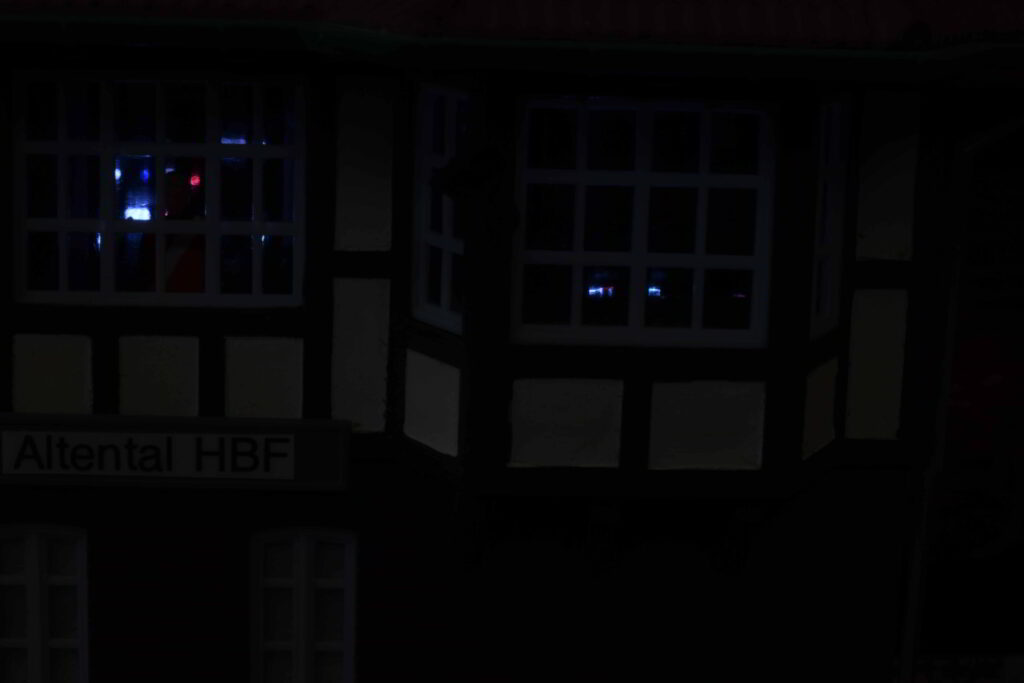

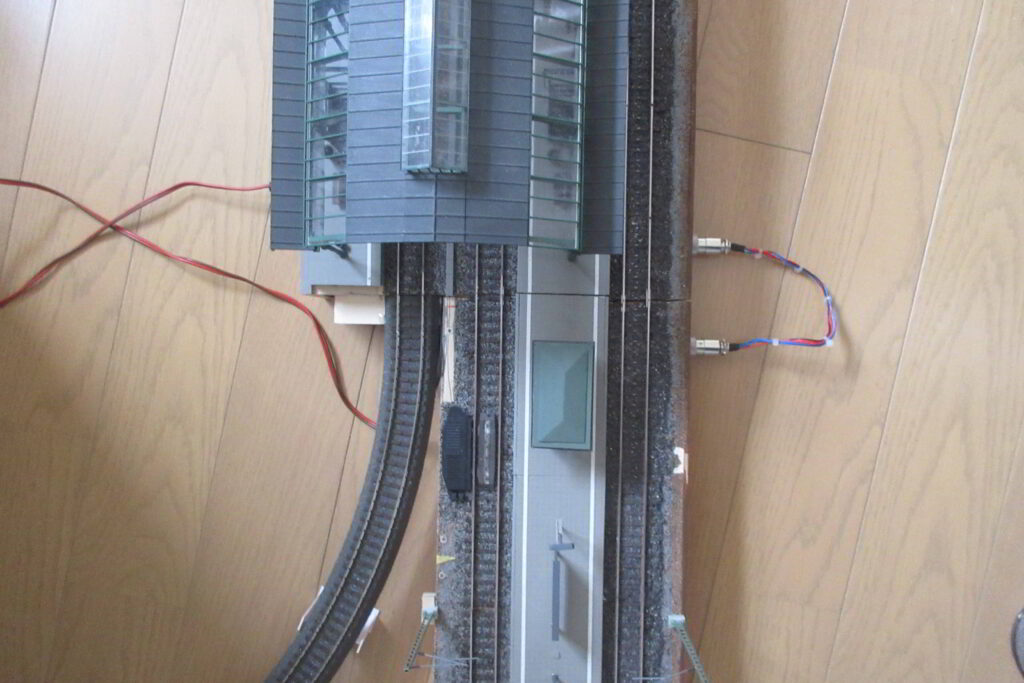

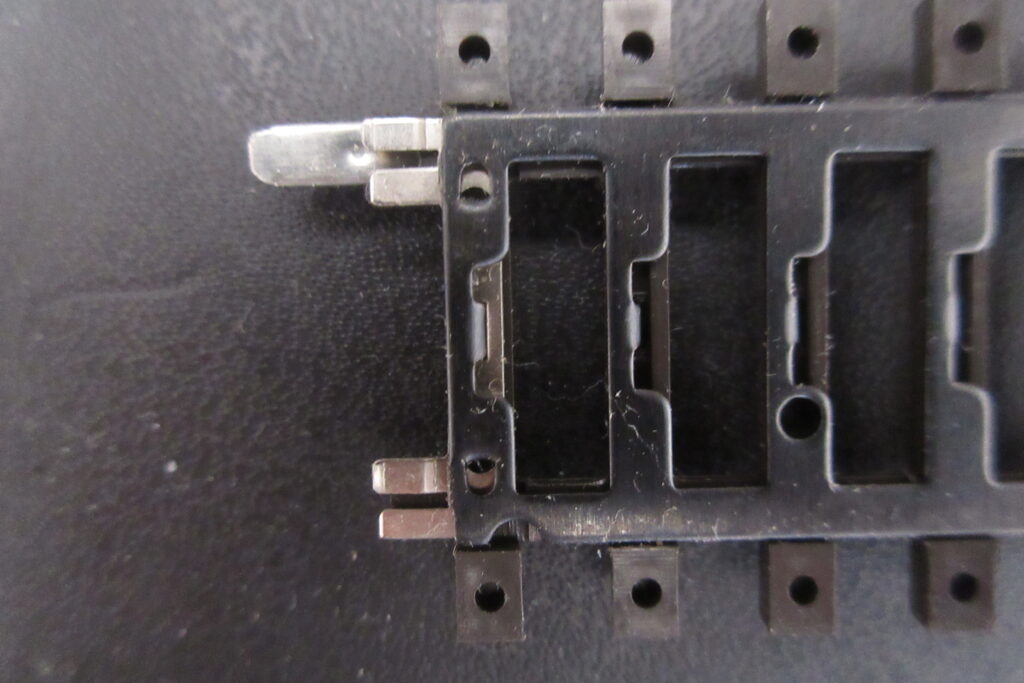

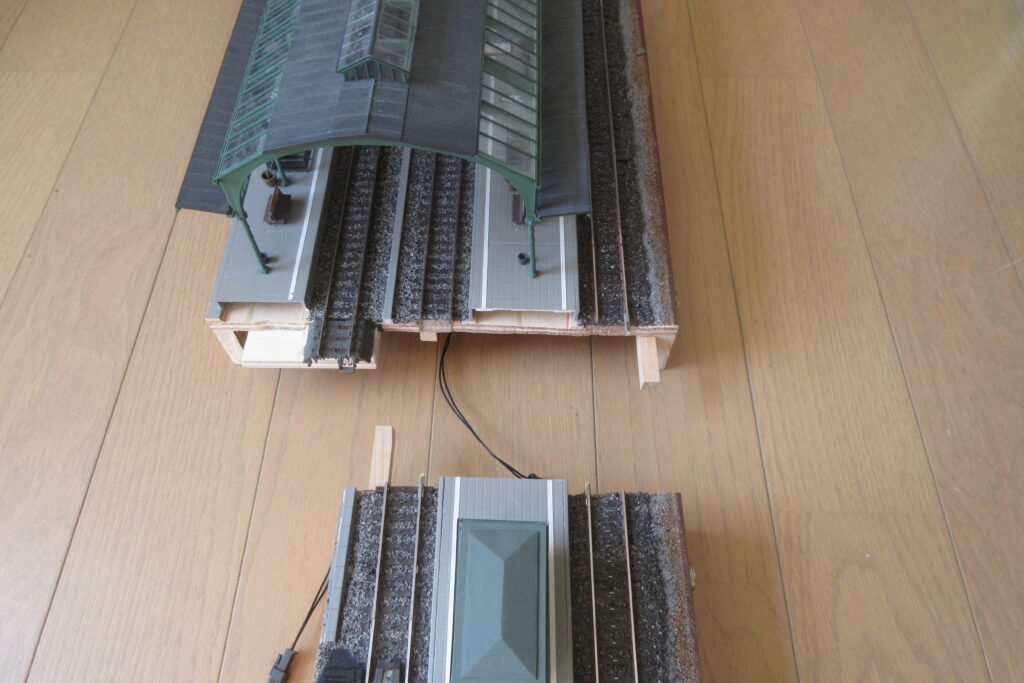

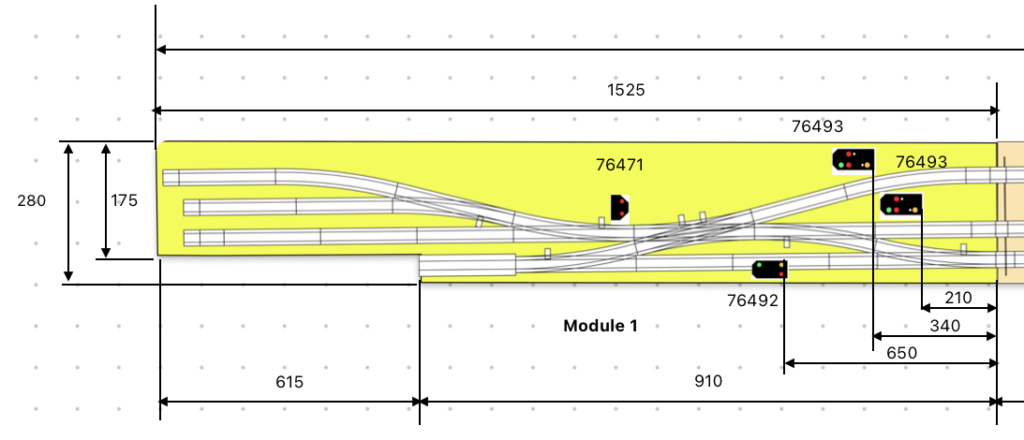

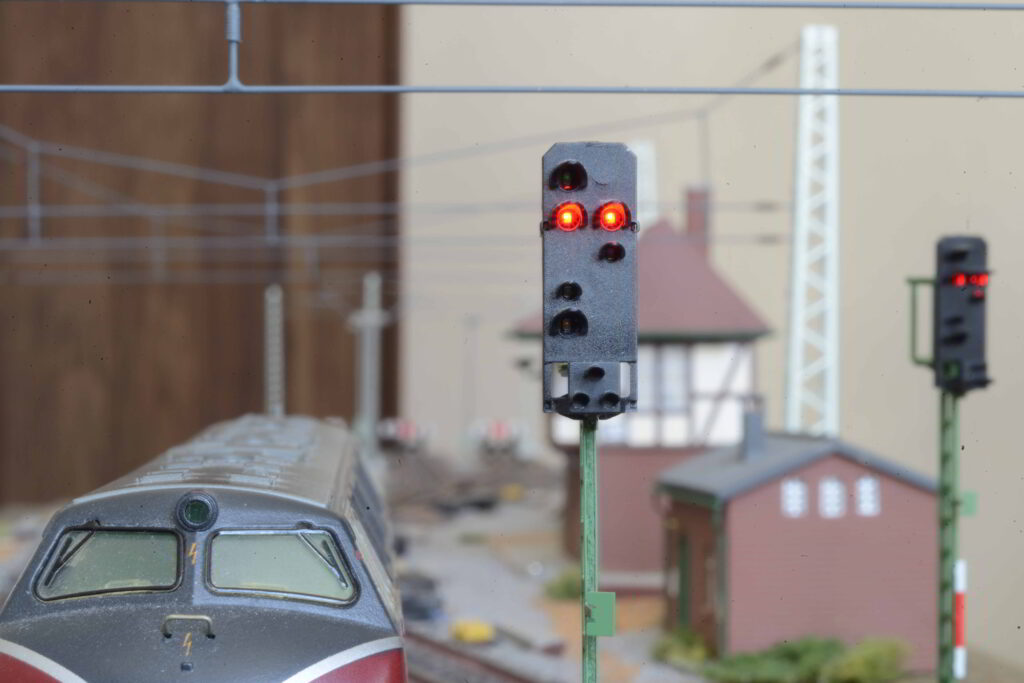

上の写真は信号機のシグナルボードを正面から見た写真です.当然ですが灯火の状態ははっきりと確認できます.実物の世界でも我々が駅等で信号機を見る際はシグナルボードをを見上げる位置から見ており,信号機の点灯状態は容易に視認できます.

<信号機設置時の留意点>

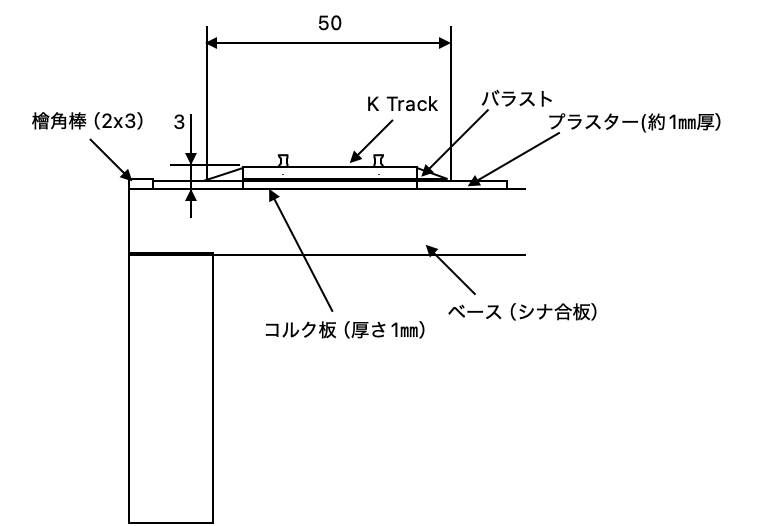

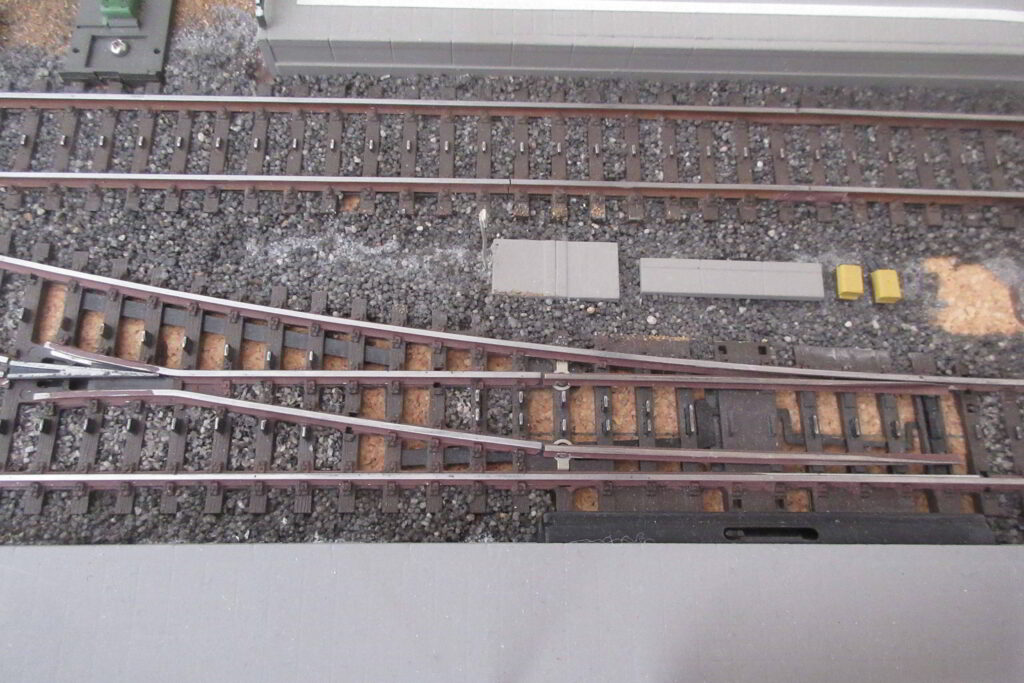

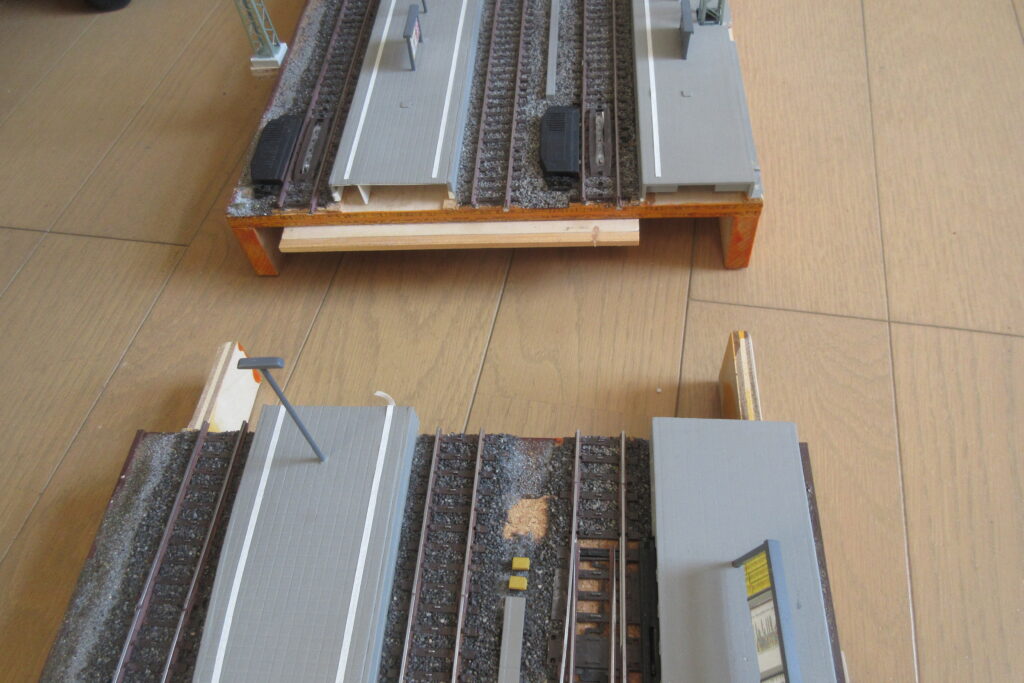

一方今回レイアウトセクションのように床面に置くレイアウトでは信号機は上から見下ろす形になります.そうすると信号機の点灯状態が視認しにくくなります.これは今回使用した信号機のシグナルヘッドがほぼスケール通りに作られているがゆえに庇が長く,ランプが奥まった位置にあるためです.下に示す写真は信号機を見る視線の角度によって灯火の見え方を示した写真です.最初はシグナルボードの高さから信号機を見た時の写真ですが,上の写真と同様,灯火は確実に視認できます.

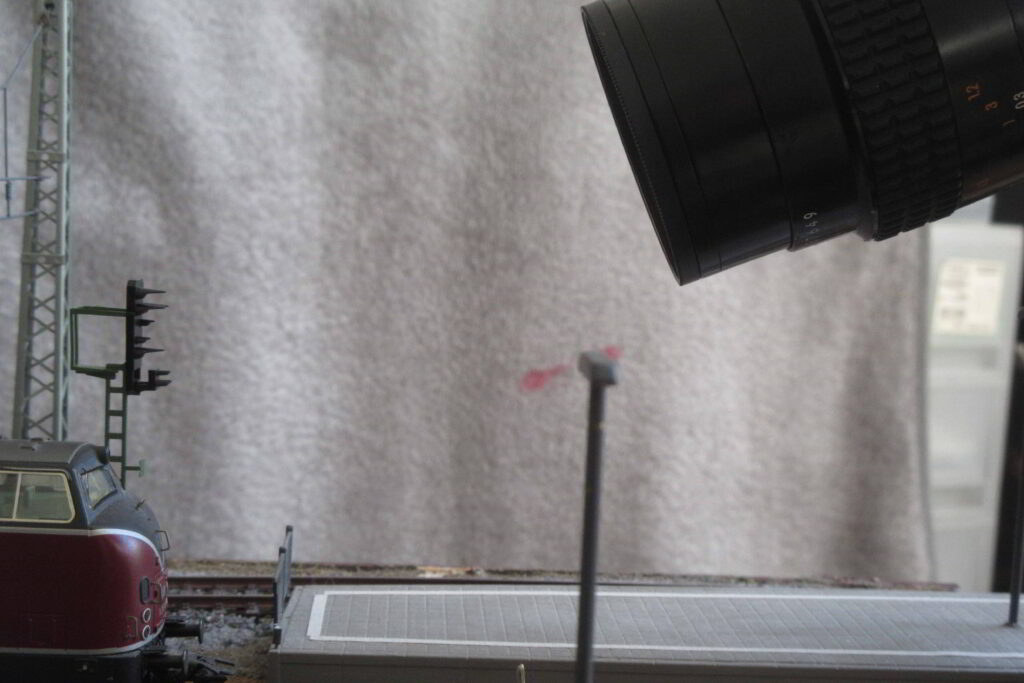

一方,信号機を上から見下ろす形で見ると比較的浅い角度で灯火が庇に隠れ始めます.

さらに角度をつけて視線(レンズの光軸)が水平から20度くらい傾いた状態から見ると灯火は庇に隠れて見えなくなってしまいます(写真の赤色はLEDが庇に反射している光です).

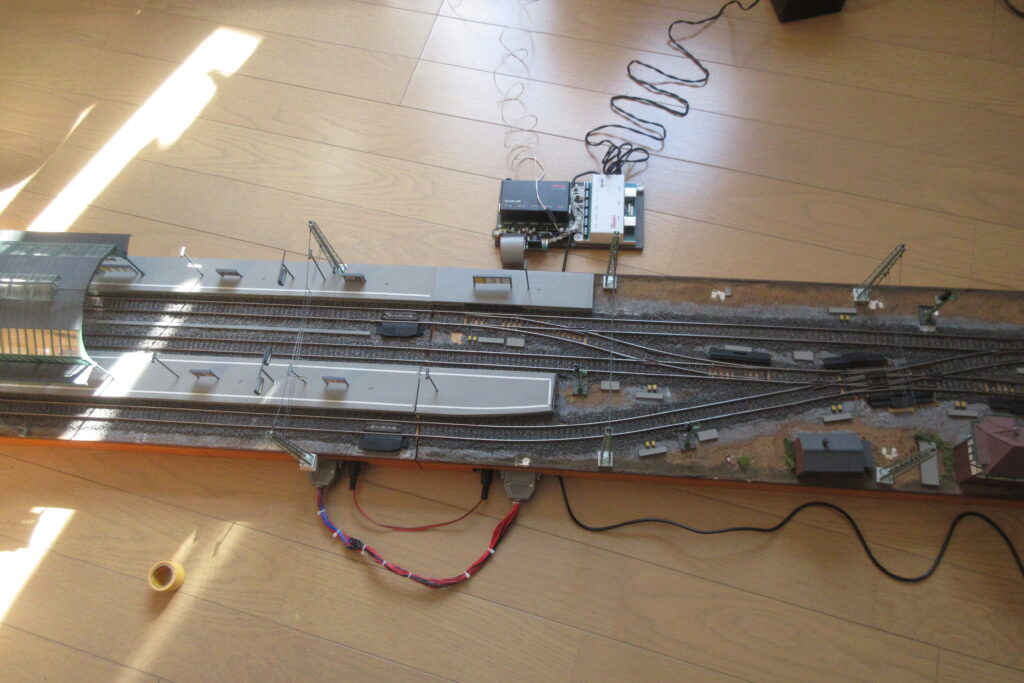

このように,信号機の点灯状態はかなり水平に近い角度から見ないと視認することができません.電球を使用した信号機は電球がオーバースケールであるためランプがシグナルボードから飛び出ているものが多く,灯火も明るく光に指向性がないので上方から点灯状態を視認できる領域は広かったのですが,この信号機は頭部がスケールに近く,発光部(LED)がシグナルボードに対して奥まった位置にあるため灯火を確認できる範囲が狭くなっています.このようにこの信号機はシグナルヘッドが実感的であるが故に灯火を視認できる範囲が狭いという欠点?があります.もちろん通常の固定レイアウトのように台枠が床面から高い位置にあるレイアウトでは信号機は目線に近い位置にあるので灯火が見えないということはありませんが,このレイアウトのような床面に置くレイアウトではこの特性は信号機の設置場所の検討の際に十分考慮し,情景として効果的な位置に信号機を配置する必要があると感じます.もちろんカメラやスマホで低い位置から「映える」写真を撮るためには運転時の信号機を見る視線の角度を考慮することはないのですが信号機は高価ですし映える写真を撮るためだけに無闇に信号機の本数を増やすのも本末転倒のような気がします.この点を考慮して私が今回決めた信号機の位置が上の図面の場所になります.運転位置は通常図の右側,Module2の横を想定したので信号機は出発線の出口と通過線の左回りの駅出口に設置しました.入換信号機の設置を検討中としているのは信号の方向が運転位置からだと後ろ向きになり灯火が視認できない一方,一般的なコマンドコントローラーはスマホ画面でも制御でき,その機能を使用すれば運転位置は比較的自由に決められますのでModule1側で運転することも考えて設置しても良いのではないかと思い思案しているところです.

次に線路に対する信号機の位置を決めますが,DBは原則右側通行ですので信号機は進行方向に対して右側に配置します.ただ通過線は右側に配置するスペースがないため左側に設置しました.

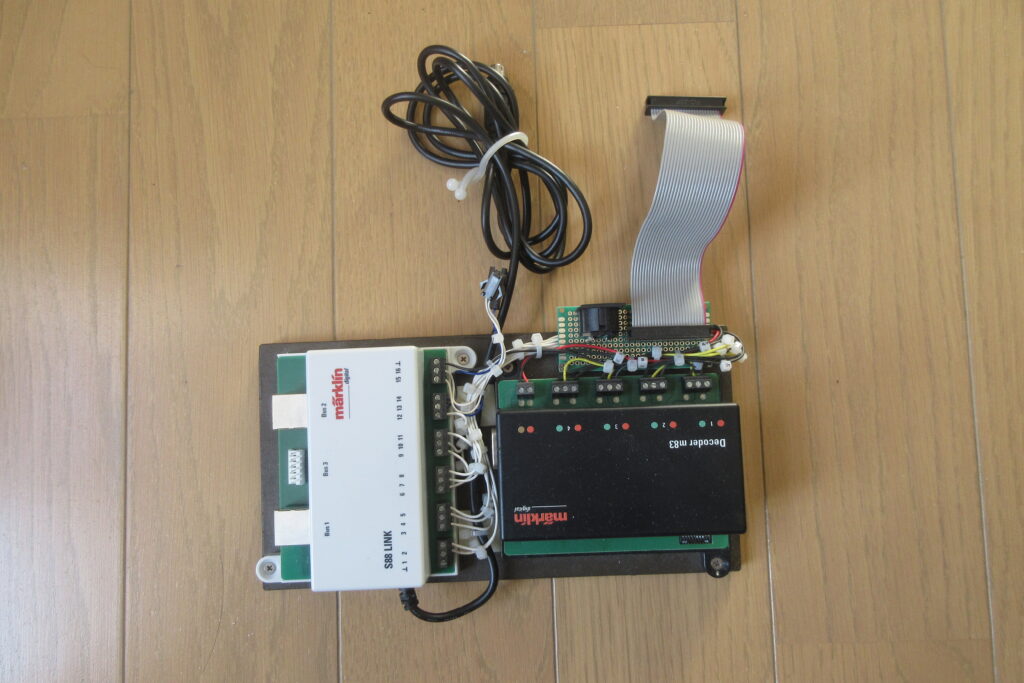

<信号機の制御>

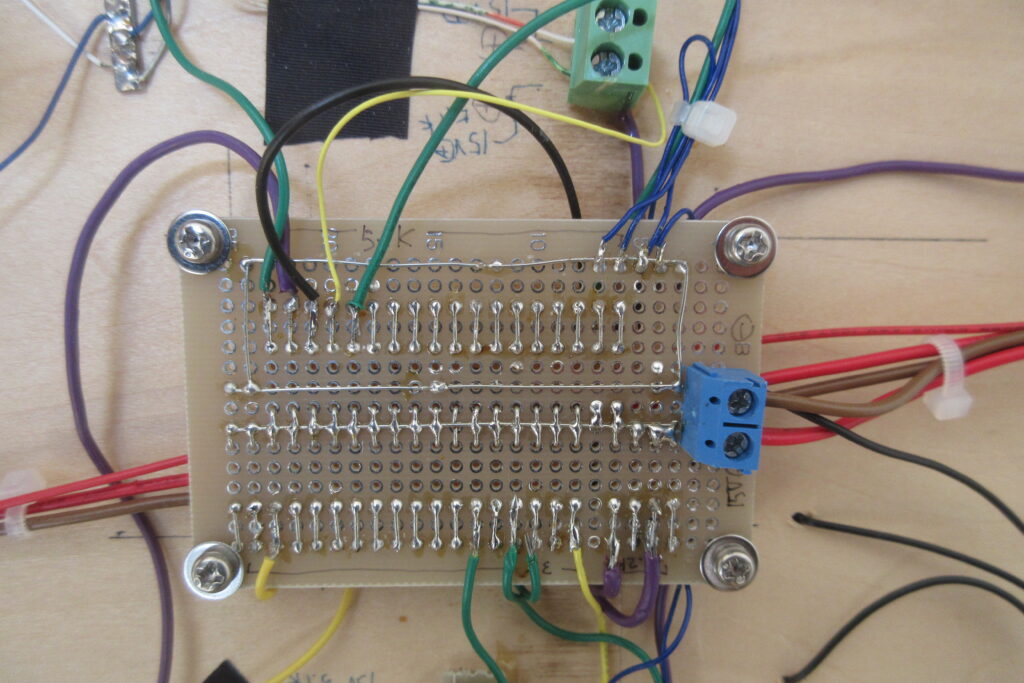

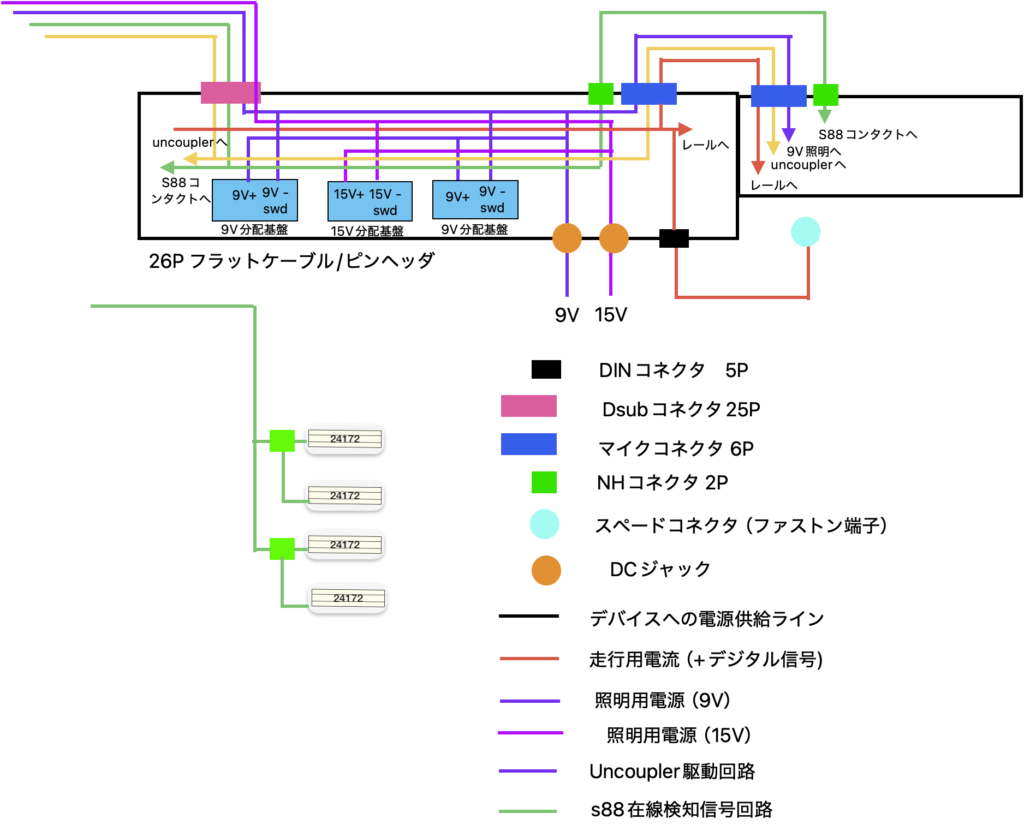

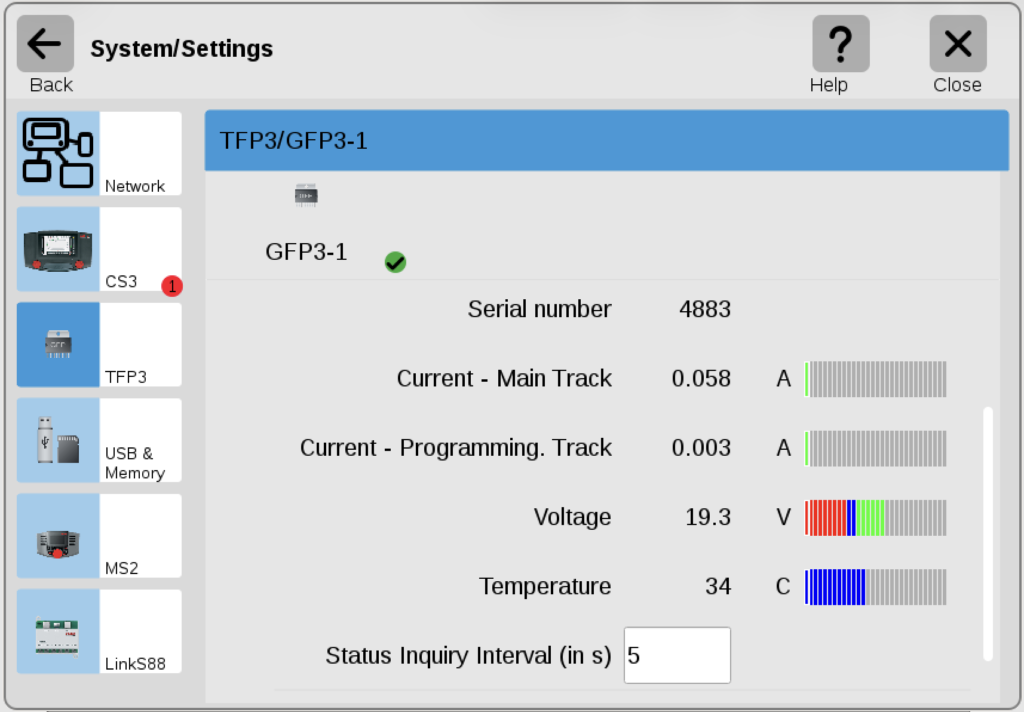

信号機の切り替え制御は主にs88コンタクトの在線検知により行っています.実際,信号機を設置して手動で切替を行なってみると列車を運転しながら列車位置に応じて適切なタイミングで信号機の切替を行うことはなかなか難しく,運転中の作業が煩雑になり運転に集中できなくなるため運転の楽しみが半減します.そのため信号機の切り替えは何らかの自動化が必要です.その方法としてはKATOの自動信号機のように信号機を列車の先頭が通過した時点から一定のタイミングで現示を切り替える方式もありますが,列車の長さがまちまちで信号通過時の列車の速度が比較的遅い出発信号機では時間による制御では少し使いにくいのではないかと思われます.また自動で信号を制御する回路は雑誌にもよく発表されていますが,それらは全てディスクリート回路で回路設計に関するな知識がなければ設計は難しく,記事通りに製作するだけでも素人には困難です.しかしシグナルデコーダーで制御する信号機をs88コンタクトで制御すればそのハードルはかなり下がります(ただ2線式のDCC制御では在線検知は3線式より複雑になります).今回は最も簡単な例として,冒頭の動画を撮影した時に使用したEvent Programを紹介します.

<Event programの一例>

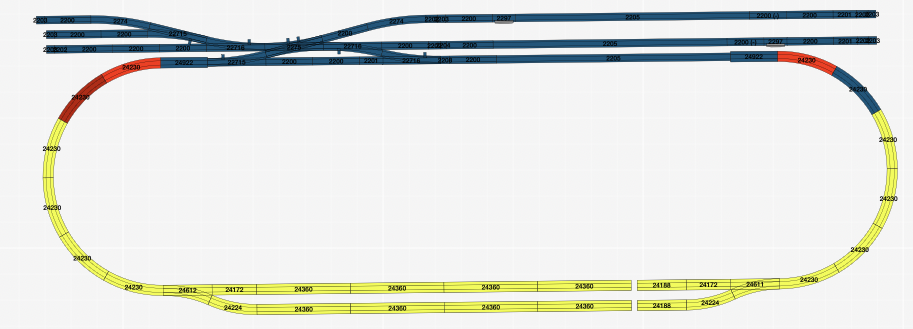

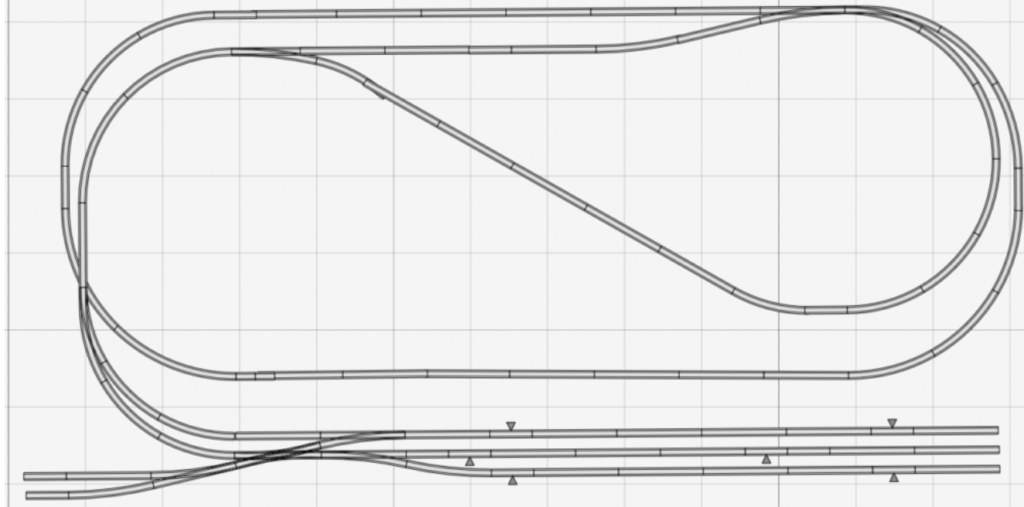

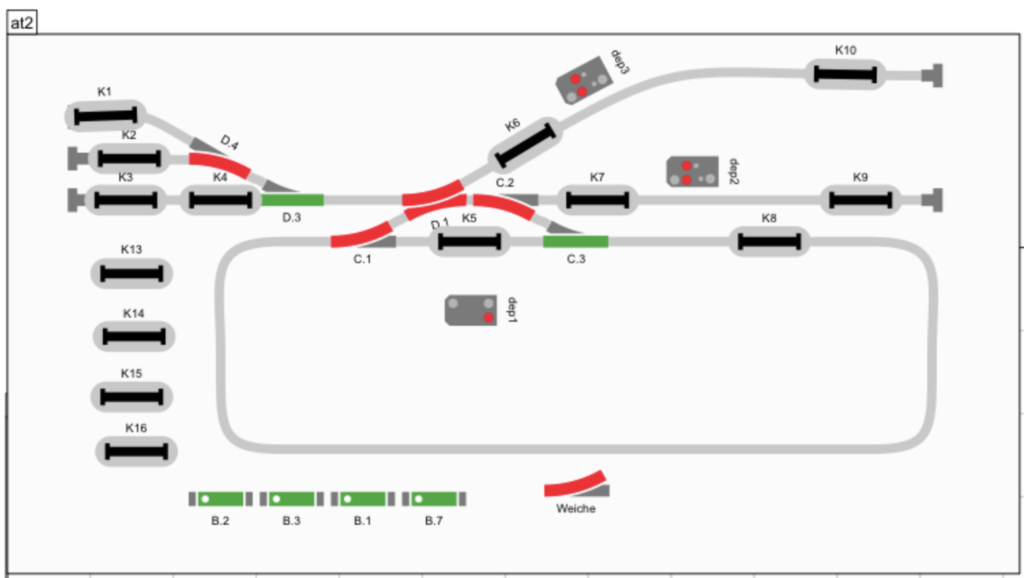

下図はCS3に作図したこのレイアウトの線路配置図です.通過線の信号機がDep1,発着線の信号機がDep2とDep3です.

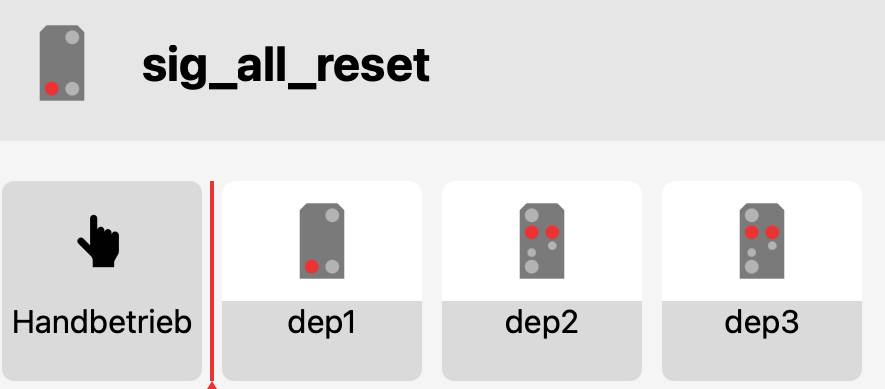

まず最初に全ての信号機を停止現示に設定するEvent programを作成します.

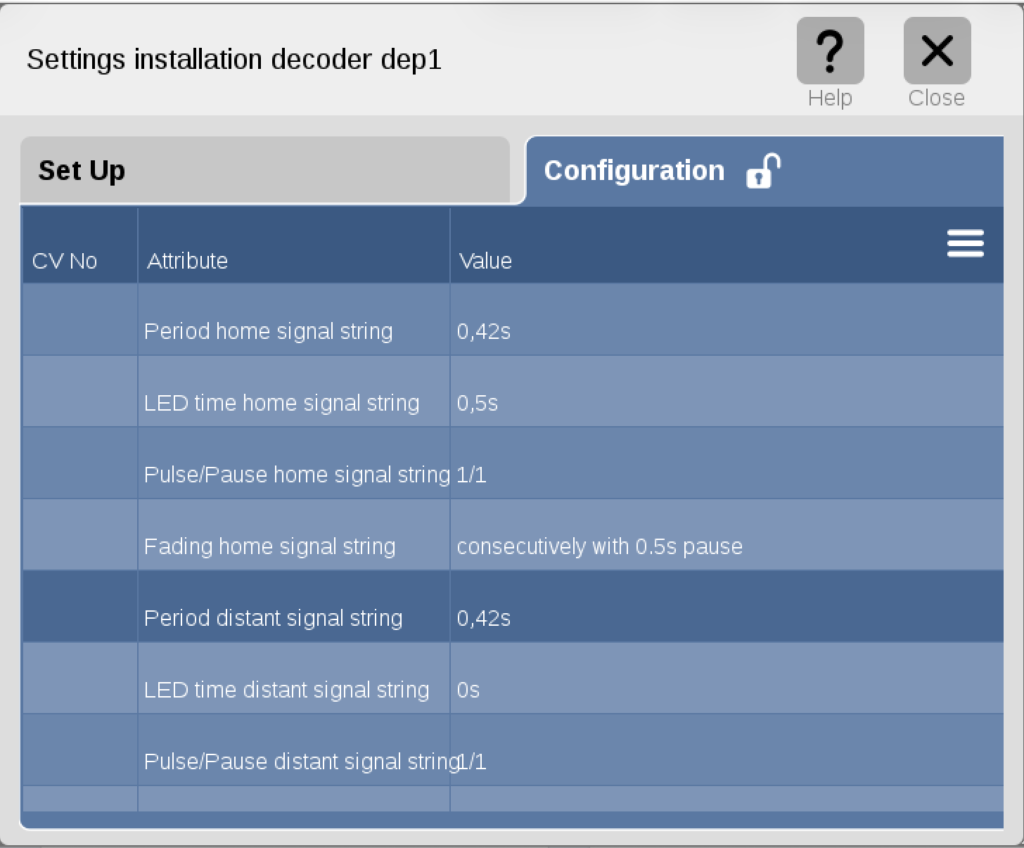

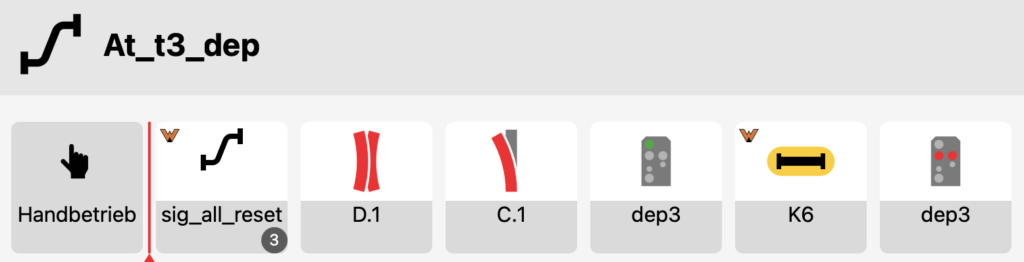

上のProgramを組み込んだ下のEvent programがレイアウト図の上側の発着線(3番線)から列車を周回線に向けて発車させるときのEvent programで,上記のプログラムを実行後3番線から周回線への進路を設定し(分岐器を切替えて),その後3番線の信号機を進行現示とし,s88コンタクトK6が列車を検知すると信号が停止現示となるようにプログラミングしています.画面では分かりませんが信号機とK3の位置関係からプログラムではK6が列車を検知して0.5秒後に信号が停止現示となるようにDelay時間を設定しています.

今回は機関車は手動で制御していますがこのEent programに機関車発車時汽笛吹鳴等を行うのシーケンスを記述したEvent programを組み込めば冒頭の動画の信号,機関車の動きを全て自動化することが可能です.このようにDCC制御ではこの程度の簡単なプログラムで信号の制御が可能です.また列車の制御を自分の意思で行いたい場合(機関士気分を味わいたいとき)は上記のプログラム,駅で列車を眺める気分を味わいたい時には上記のプログラムに機関車発車時のシーケンスを組み込んだプログラムを使用すればそのときの気分に応じた運転が楽しめます.ただ,今回説明したように信号機を設置して実感的に動作させるには実際に信号機を設置する前に種々の検討が必要なようです.

最後までお読みいただきありがとうございました.次回は架線柱について紹介したいと思います.