前回のシーナリーに続き今回からはストラクチャーの紹介を開始します.まずは駅(プラットホームとホーム上屋)の紹介です.仕様書には使用したキットおよび主要な素材(自作の場合)とベース,線路との位置関係を記載しました.それではまず説明の前に照明の灯った駅を通過するTEEの動画をご覧ください.

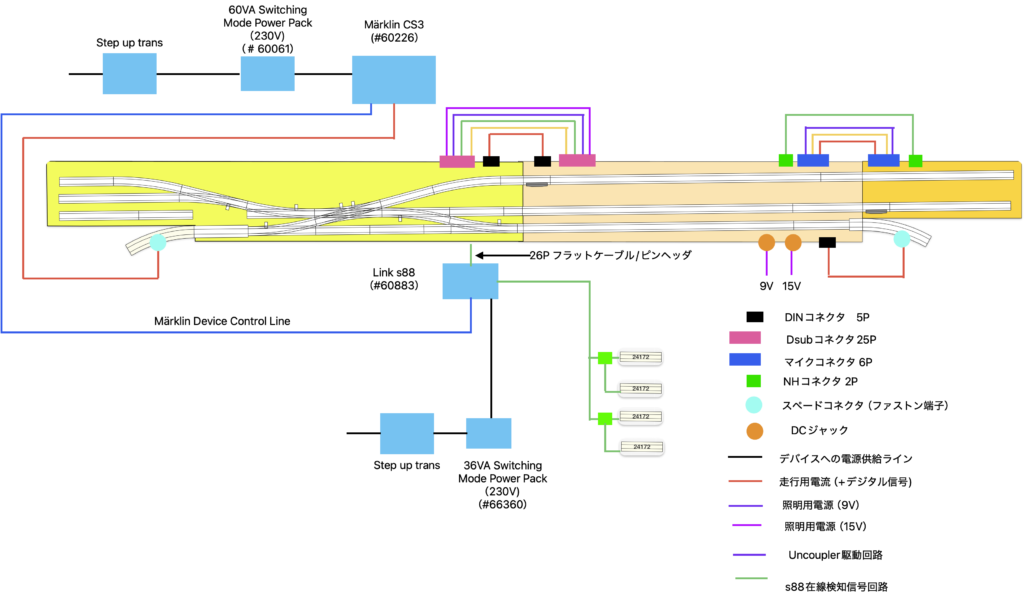

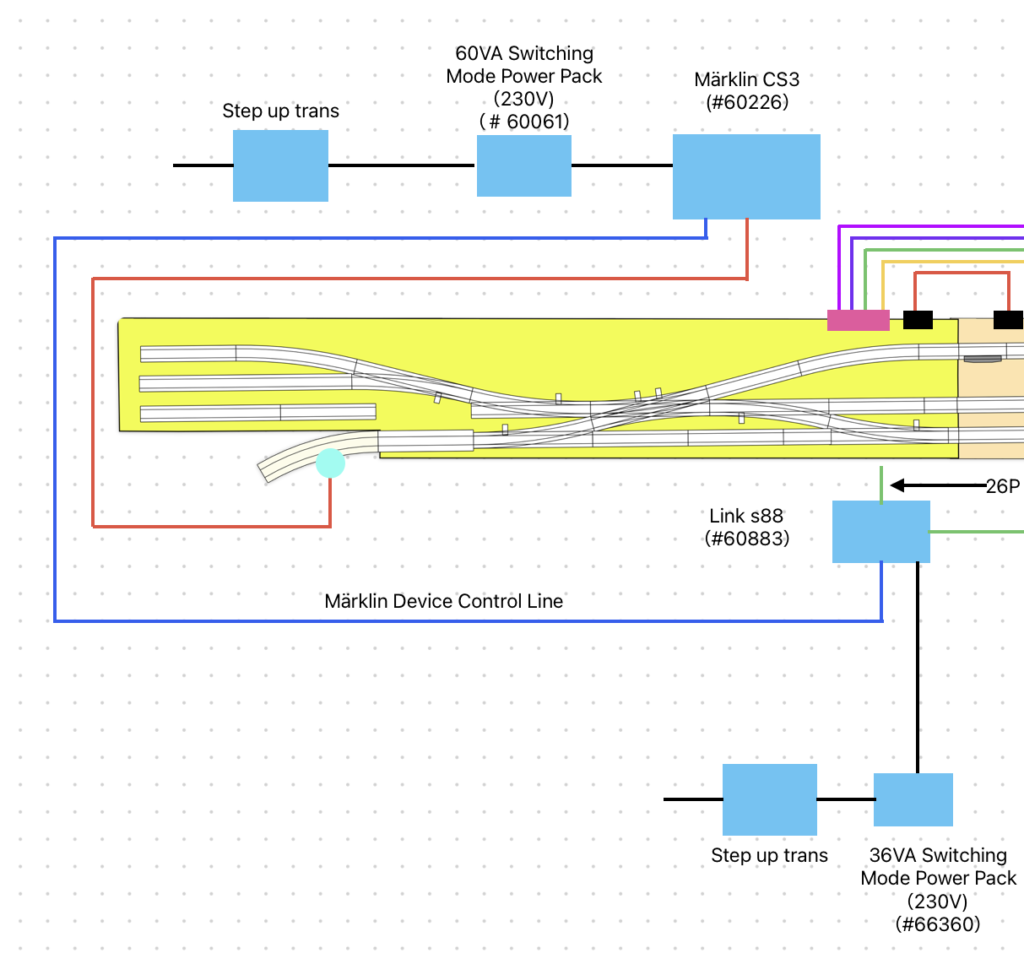

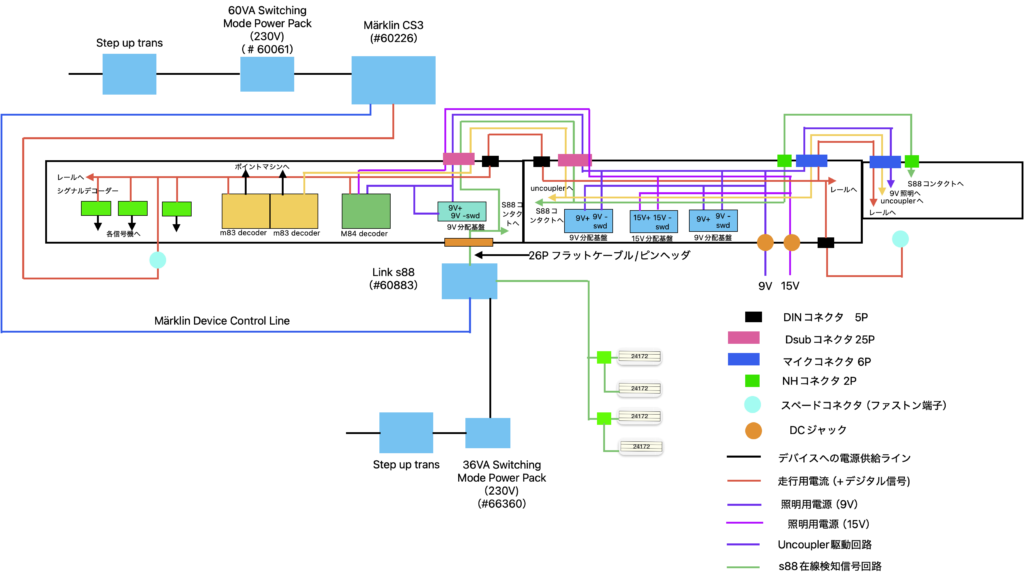

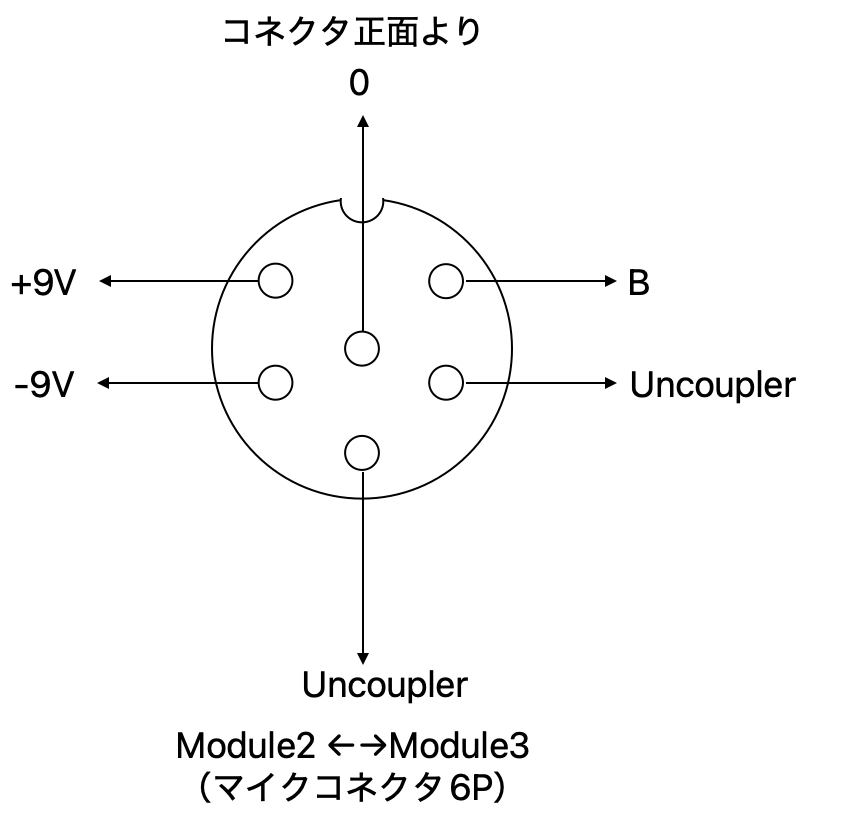

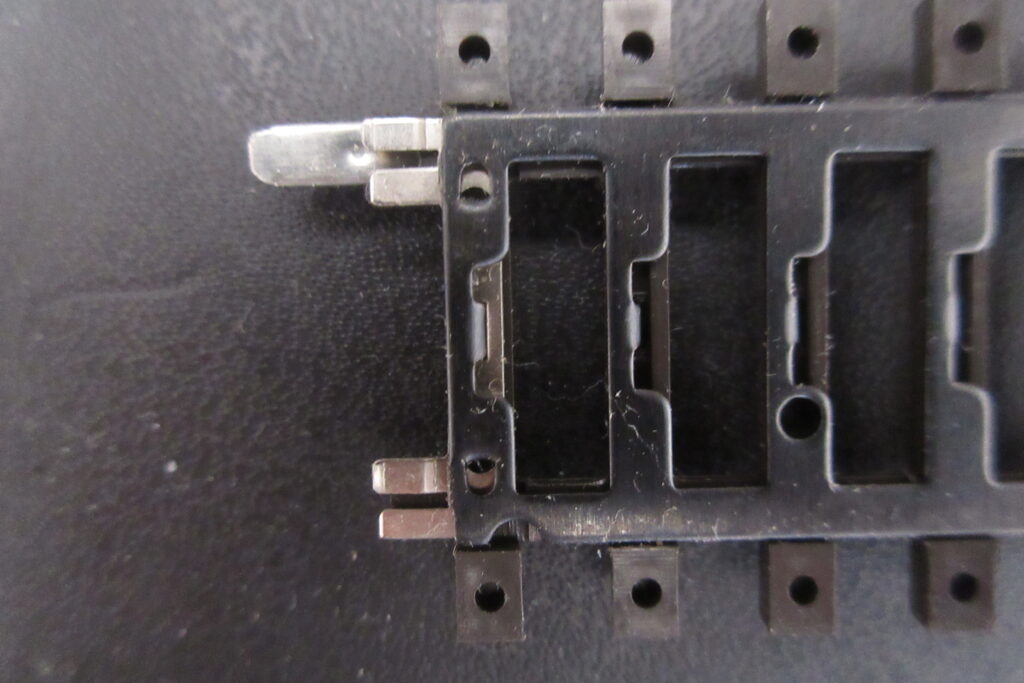

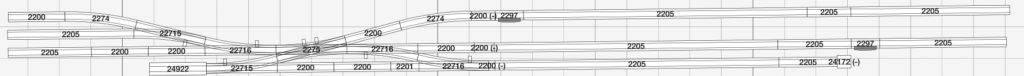

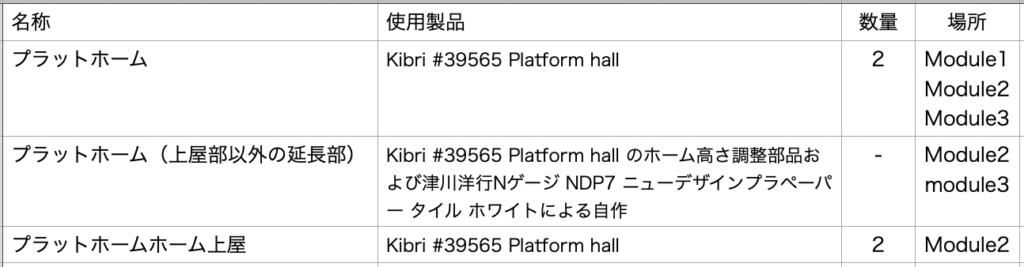

この部分に関する仕様書の記載項目は以下になります.

4-3 ストラクチャー

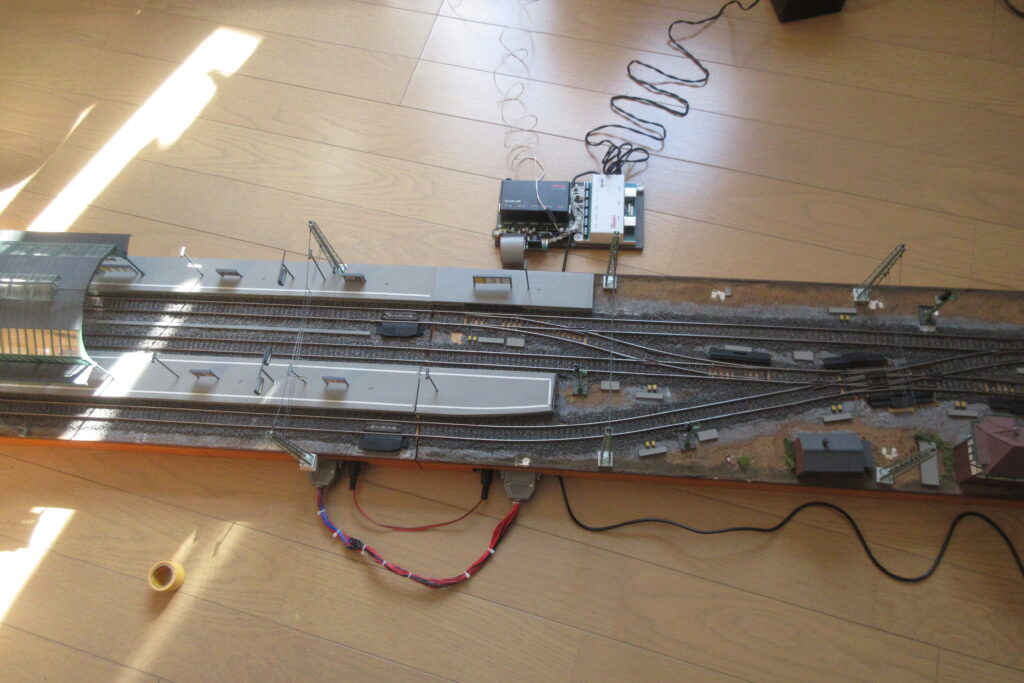

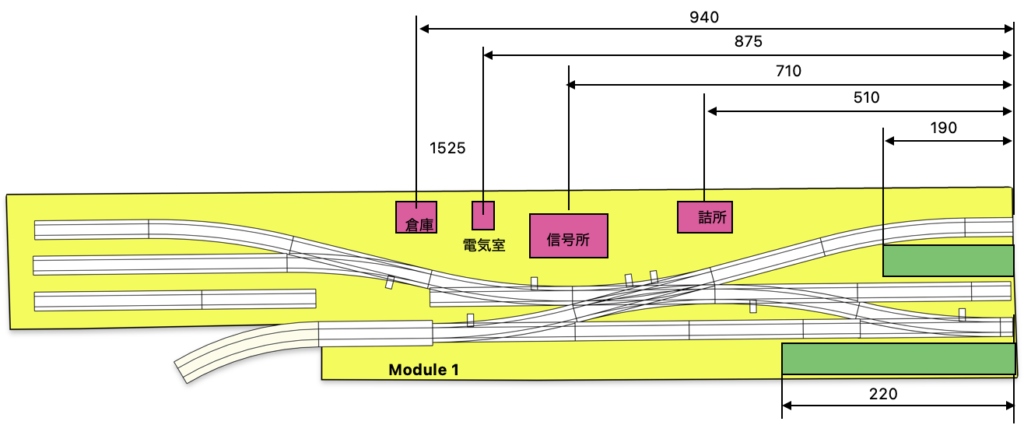

a) 駅(Altemtal Hbf)のプラットホームおよびホーム上屋は以下のキット,素材を使用して製作する

上記のキットの部品を用いたホーム上のアクセサリについては別項に記載する.

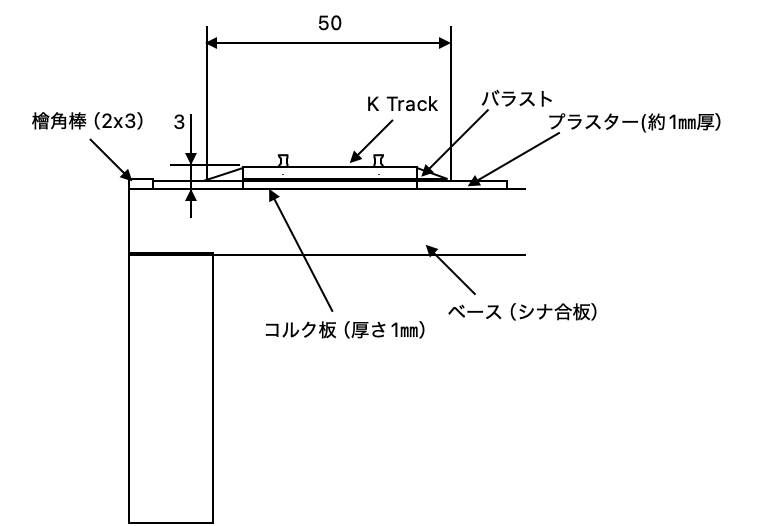

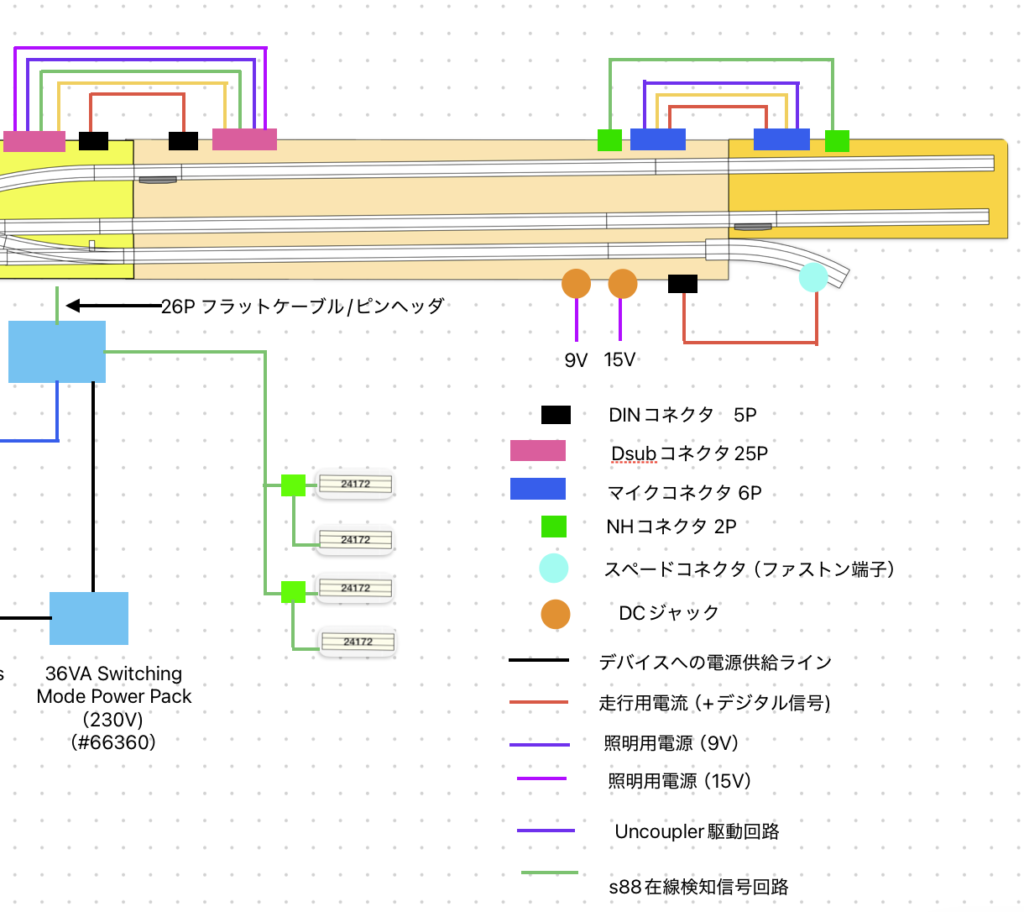

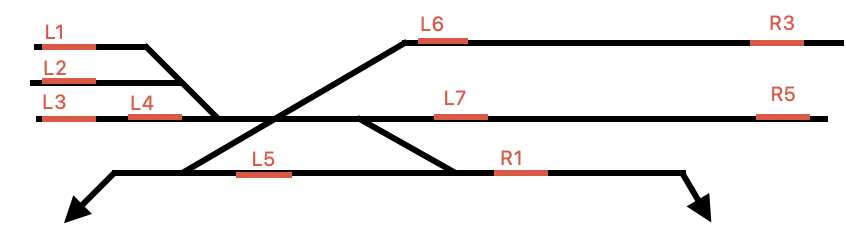

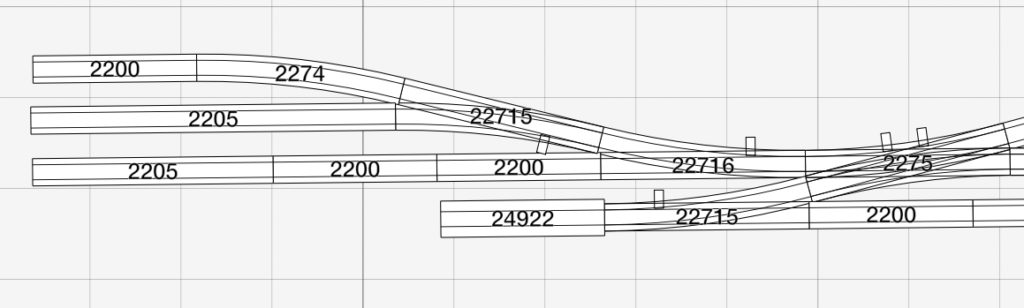

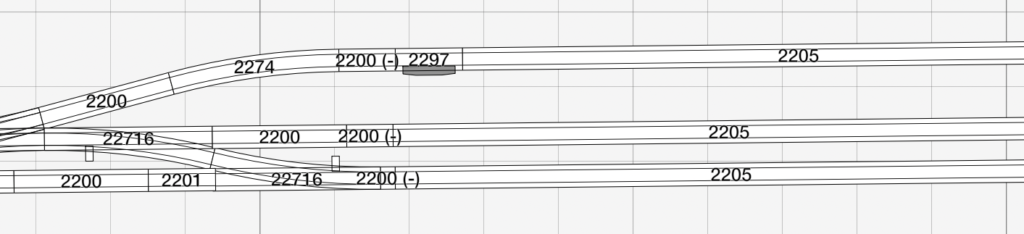

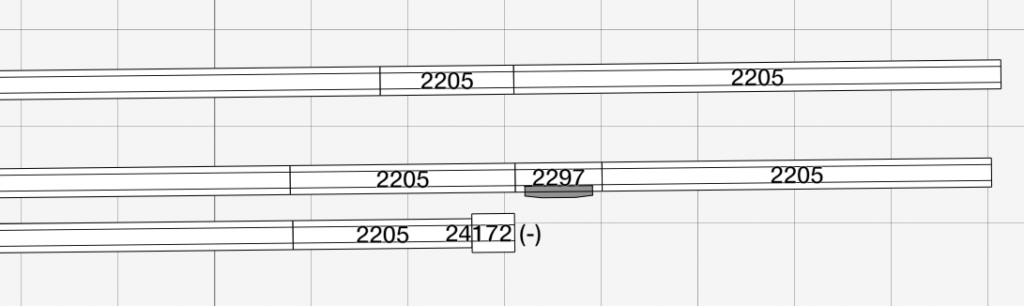

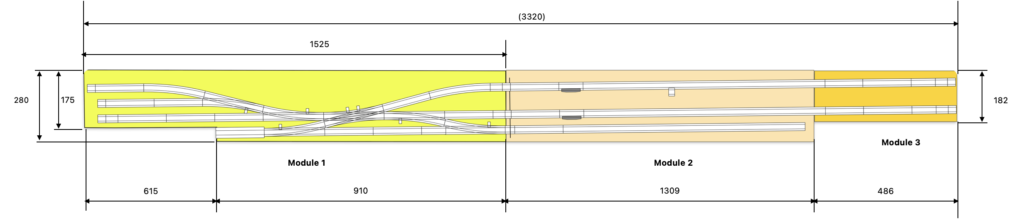

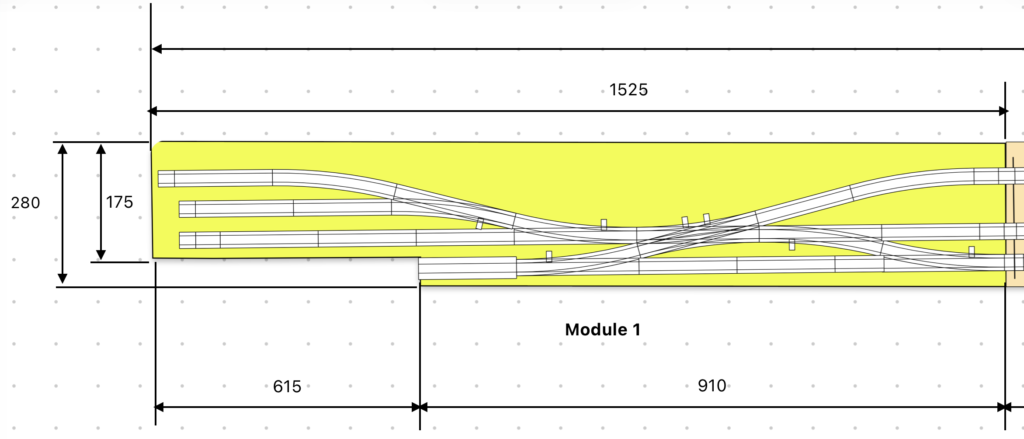

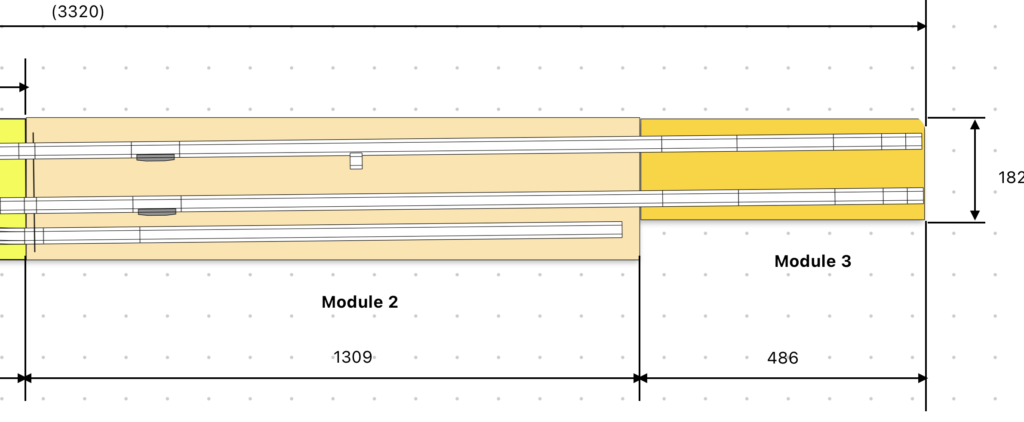

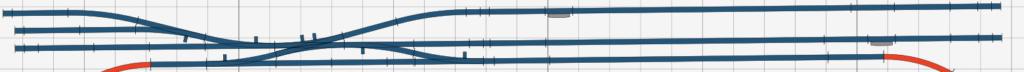

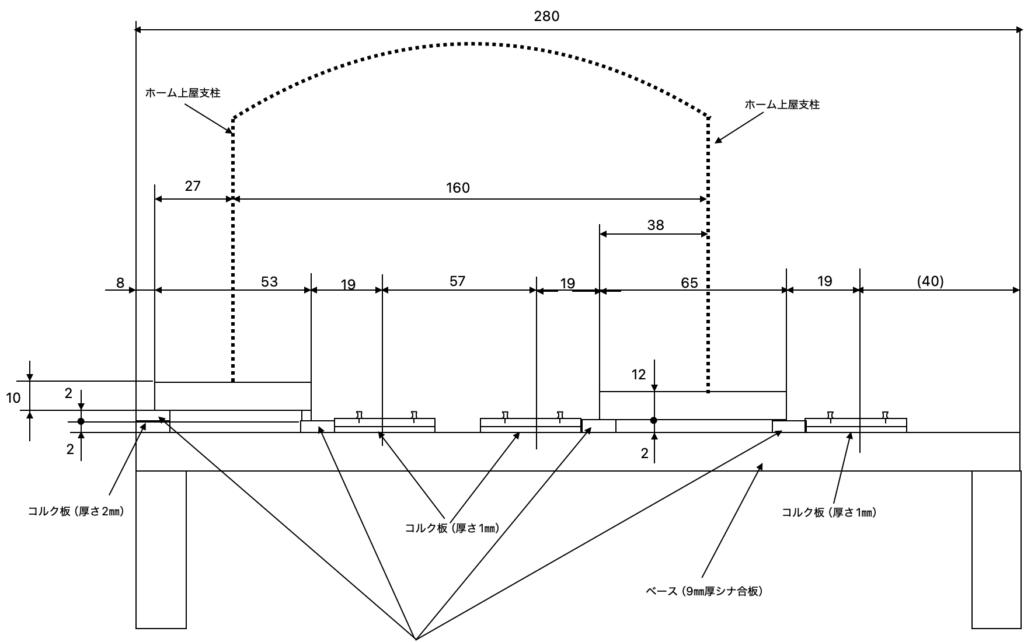

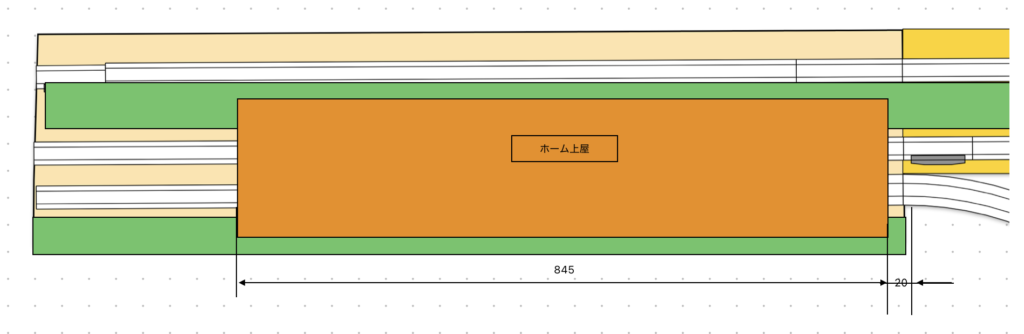

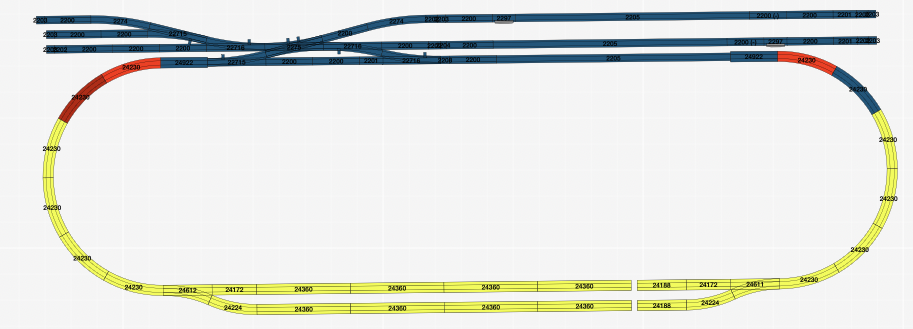

プラットホーム,ホーム上屋のベース,線路の位置関係を下図に示す

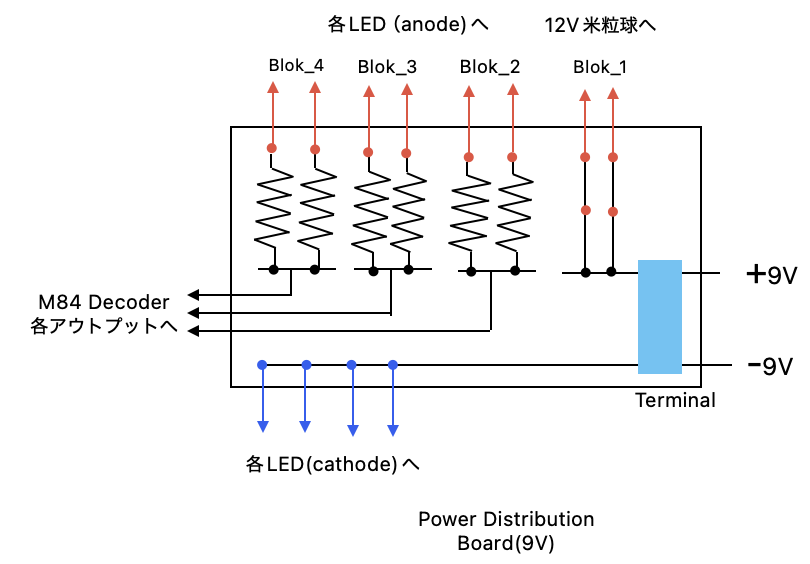

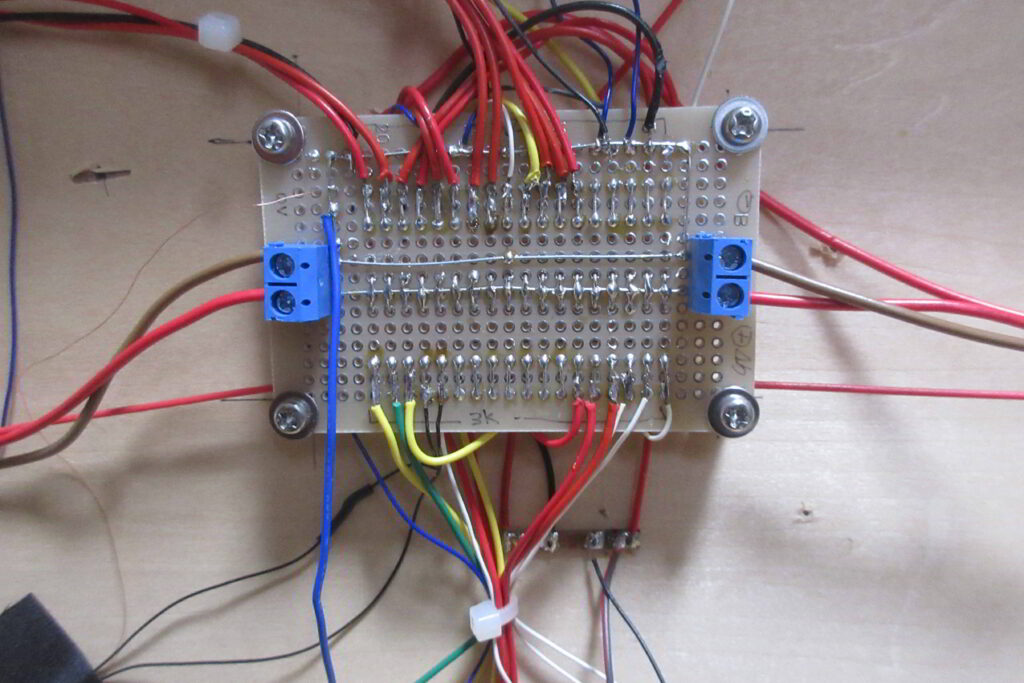

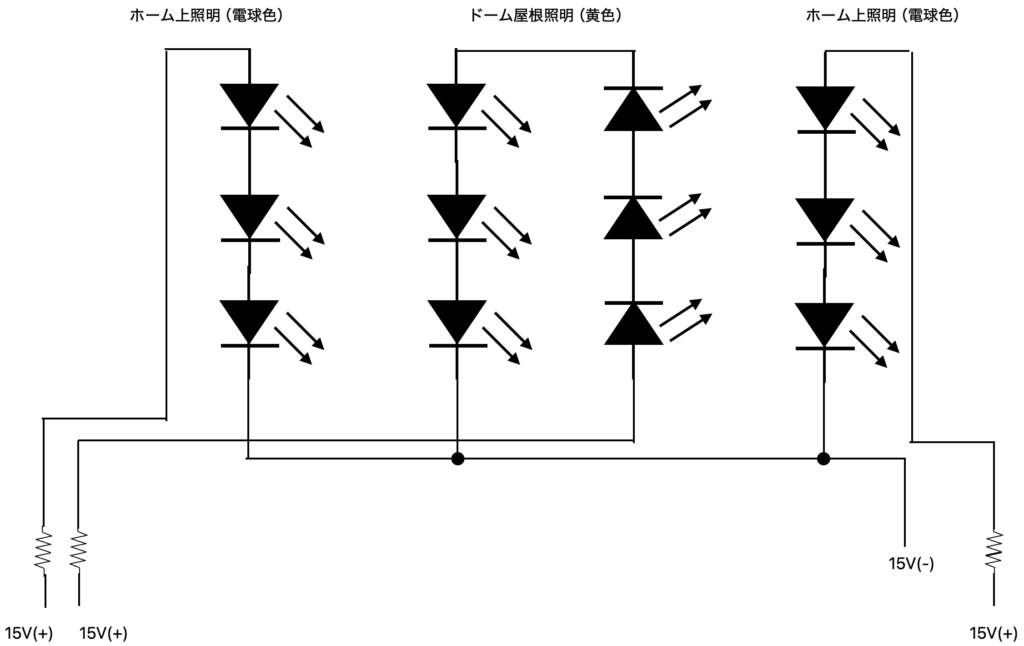

照明は表面実装型のLEDを使用する.LED色はホーム上屋のドーム部に取り付けるLEDを黄色とし,ホーム支持部の梁部に取り付けるLEDを電球色とする.電源電圧は15Vとし,LEDの制限抵抗はベース下の電源供給基板に実装する.その回路図を下図に示す.(注:回路図は下の説明に掲載)

それでは以下,Hbf(駅)のプラットホームとホーム上屋について詳細を説明します.

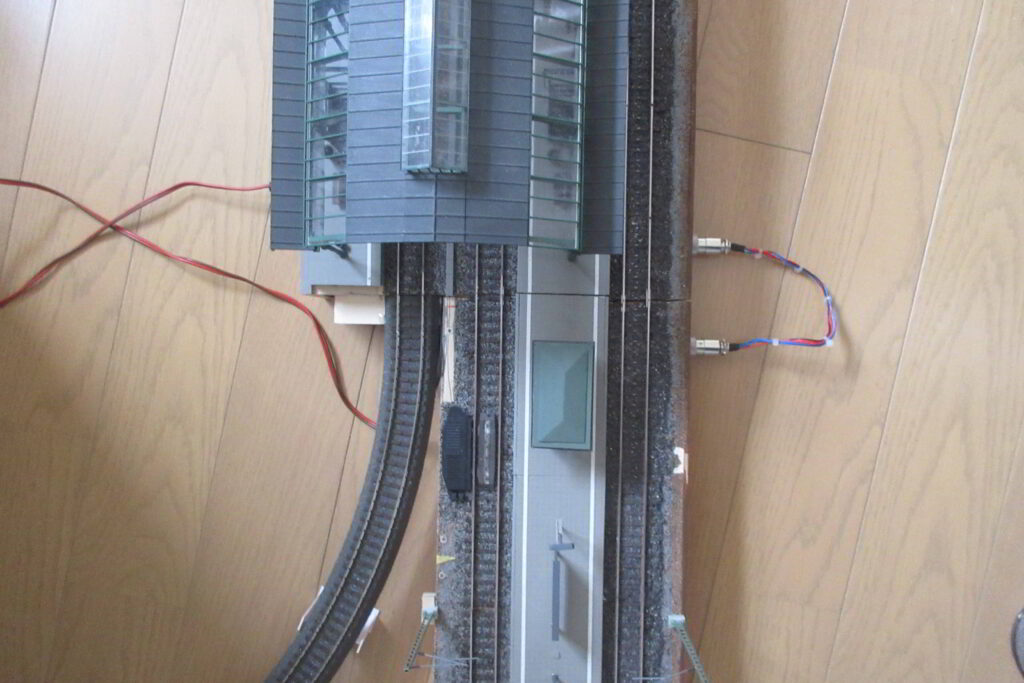

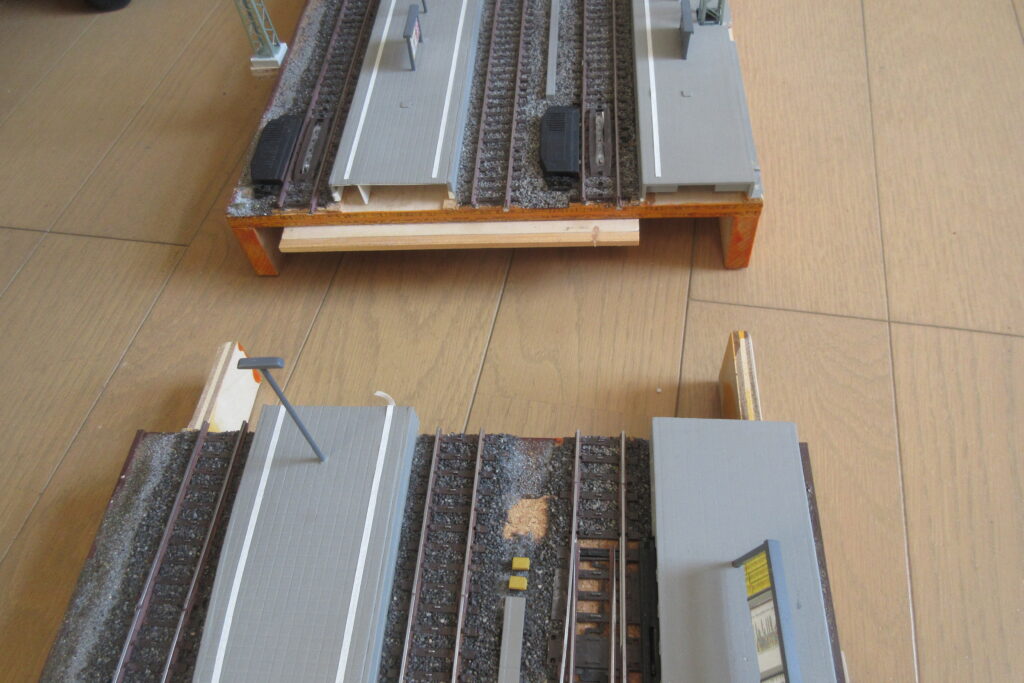

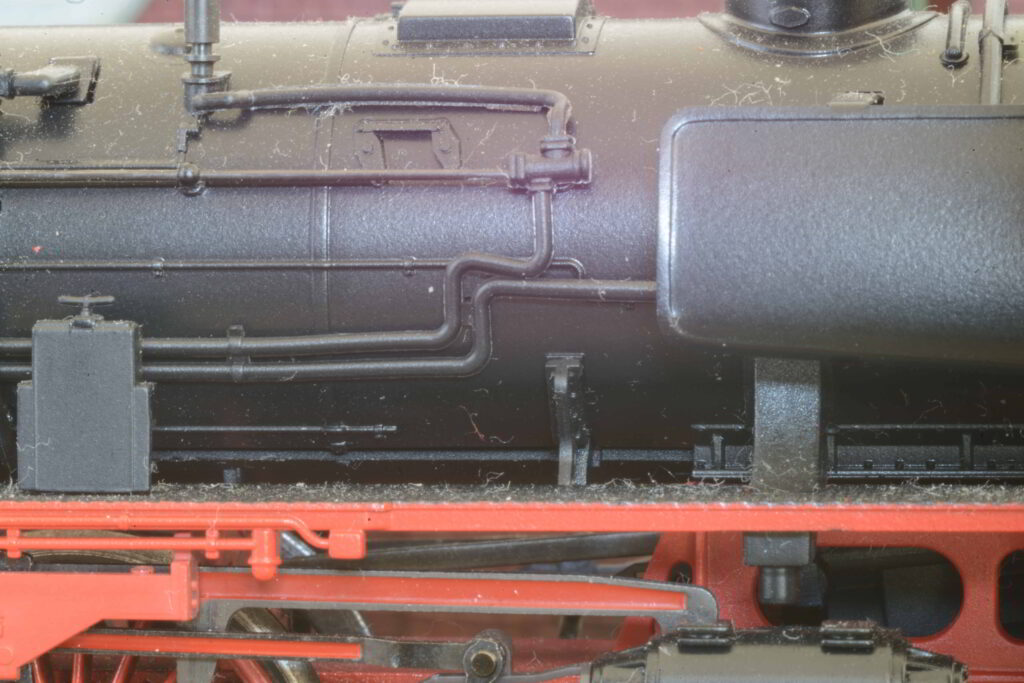

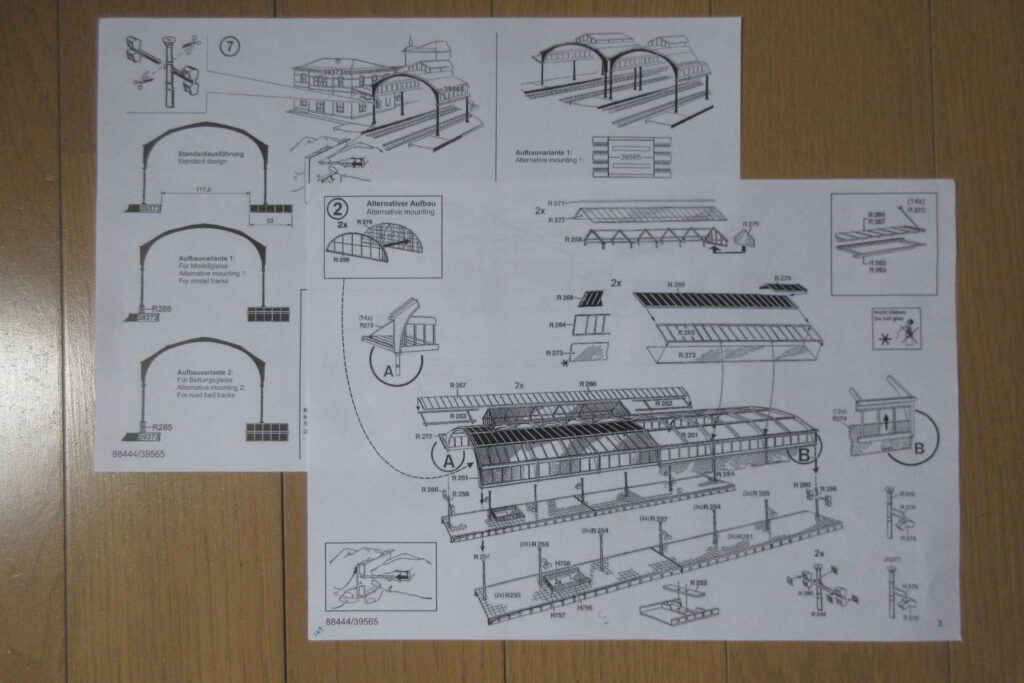

駅のプラットホームと上屋はKibri製のキットを2個使用しました.以前の記事で,このキットのプロトタイプであるBonn Hbfは模型のプロトタイプにするには好適であると述べましたが,そのせいかBonn Hbfの駅舎とプラットホーム上屋はFallerとViessmann Kibriブランドの2社から発売されています.私はそのうちのKibriブランドのキットを使用しました.これは今までKibriブランドのキットをよく使用していたこと,Kibriブランドのキットの方が写真で見る限りfaller製のキットの比較して細部が表現されているように感じたためです(あくまでもWeb上の写真を見ての感想です).今回はこのキットを2個使用しますが,発着線側のホームはキットに付属している幅53㎜のホームでは幅が不足します.このためキットのホームは通過線側に使用し,発着線側のホームは自作することとしました.一方このキットには道床付きの線路にも対応できるよう,ホームを嵩上げする部品が含まれています(下の写真の左側参照).そこで発着線側の島式ホームはこの嵩上げ部材と津川洋行製のプラペーパー(タイル模様)を用いて自作することとしました.

プラットホームとホーム上屋はプラットホームをHumbroll #64(Matt Light grey),ホーム上屋をHumbrol #78(Matt Cockpit green)を筆塗りで塗装した後,ほぼマニュアル通りに組み立てました.ただ,ホーム上屋の屋根と支柱の接続はキットの突起と穴では強度が不足するように感じたため強度アップのため支柱の突起を除去して真鍮線を植え込んで屋根側に開けた穴に差し込み接着固定しました.

発着線の島式ホームは前述のようにホームの足跡にキットの嵩上げパーツを使用しますが,パーツの上面が一部内側に張り出していますのでまずその張り出しを削り,仕様書の表に記載した津川洋行の”プラペーパー”を所定幅に切断してコの字型に組み立てた後塗装しました.この”プラペーパー”という名称はどうも「ペーパーのように簡単に切断できるプラスチック」という意味のようで,素材は軟質のプラスティックで素材には「ペーパー」は用いられていないようです.その厚さは約1㎜で商品名のとおり?ペーパーのようにカッターナイフで容易に切断可能ですが板厚が厚いので切断面の直角に注意する必要があります.接着は流し込みタイプのプラ用接着剤,瞬間接着剤,エポキシ系の接着剤が使用可能なようです.塗装も他の材質の樹脂と同じ塗料が使用可能です.ただ,プレートの中央部に大きなゲートがありその周辺の平面度が乱れていますので材料取りの際は極力その部分を使用しないように注意が必要です

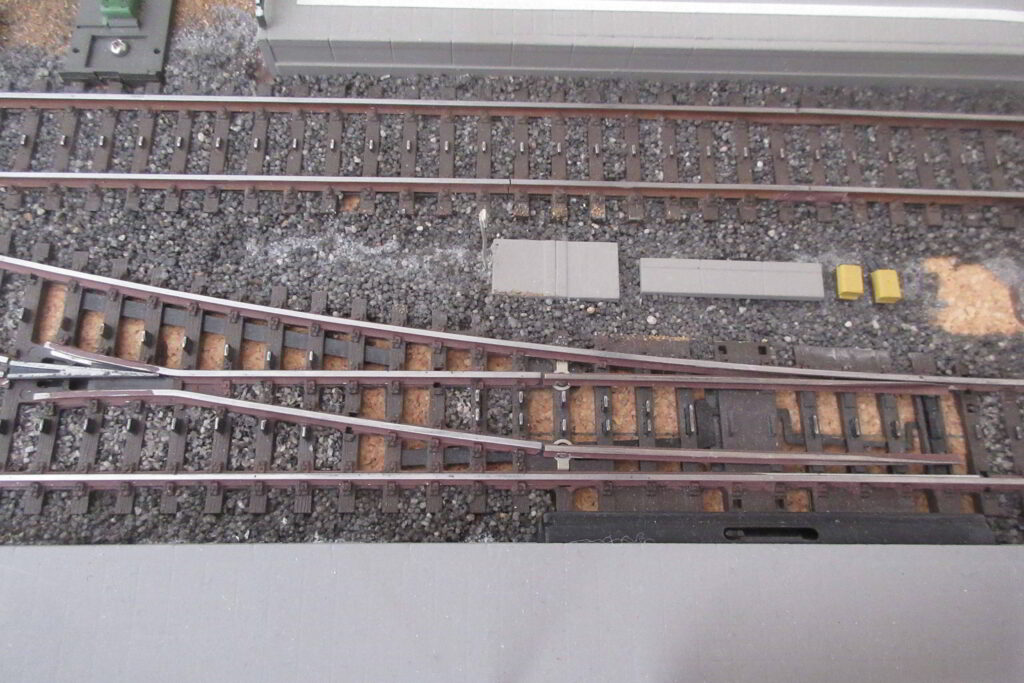

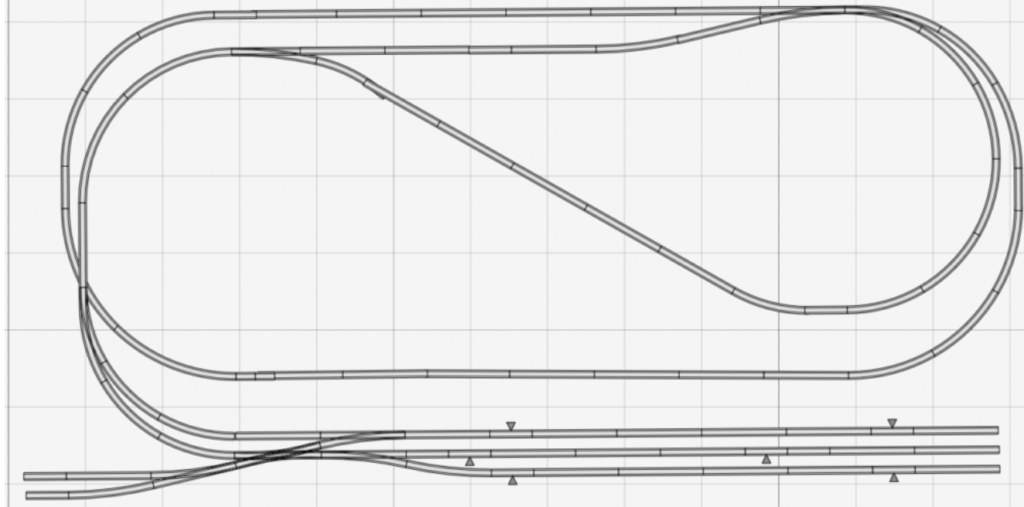

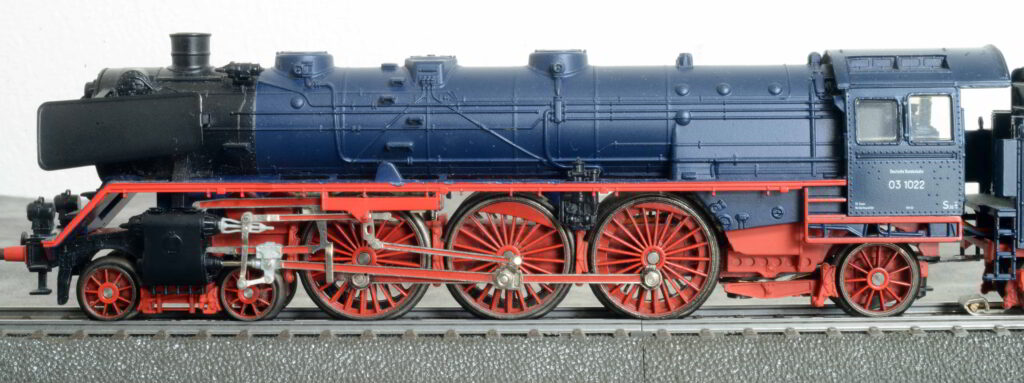

ホームが完成したらホームをベースに取り付けます.取り付けの際高さ調整に使用したスペーサーは仕様書の図を参照してください.この取り付けの際のホーム側壁と線路中心の間隔は20㎜としました.これはNEM規格 “#102 : Area Clearances on Straight Track”に規定されている車体下部(高さ10㎜まで)での最小値です.ただ条件として車両側が “#M301: Perimeters of Vehicles”に適合することが条件となっています,確認はしていませんがMärklin製の車両はおそらくこの規定に適合していると判断し,この値を採用しました.また,島式ホームは一部曲線(R=902)にかかっているところがあります.直線からカーブにかかるところの車両限界もNEM ” #103 : Clearance Perimeter in track curves” で規定されていますが,この規格によればカーブの入り口でレール中心とプラットホームの間隔は直線部より5㎜広げることが必要です.また線路中心からの間隔を広げ始める開始地点も規定されていますが,こちらはその規定どおりではなく規定を参考に実際に車両を通過させて確認しながら形状を決定しました.確認には全長約300㎜のICE3を使用しましたが,最近のMärklin製品は,PIKO社と協業で開発したスケールどおりの全長(305㎜)を持つ車両もあるようですので注意が必要です.ちなみにICE3はカタログには最小通過カーブがR2(半径437.5㎜)という記載があり,PIKO社と協業した全長305㎜の製品は周囲とのクリアランスを無視すればR1(半径360㎜)の曲線が通過可能という記載があります.日本型の模型の場合,いわゆる国鉄型に準ずる20m級車両の最小通過半径は450-550㎜,細密モデルでは半径600-750㎜以上の車両が多いようで,欧州製の車両は日本型の車両に比較して非常に小さいカーブが通過可能です.ただ,実際に今回のようなレイアウトを製作してみるとわかりますがこの最小通過可能半径について,日本型の車両のように車両に小径カーブを通過させるためにはディテーリングに制約が発生することに加え,小径カーブを通過する車両は実感的でないので最小通過可能半径は大きくても構わないという考え方はレイアウトでの運転の観点から言うと大きな問題があると感じます.

確かに小径カーブを通過する車両は実感的ではありませんが,それは「見えるところ」での話であって「見えないところ(注目しないところ)」では車両がカーブを通過できさえすればいくら実感的でなかろうと全く問題ありません.今回のレイアウトは全長が3400㎜近くありますが,下図のようにその全長の中にセクションの通過線を結ぶ半径437.5㎜(R2)のOVAL形状のの周回線をほぼ収めています.全長3400㎜はいわゆる「6畳間」のほぼ長辺の長さですが駅セクションの長さをそのままに曲線半径を大きくするととてもこの幅にはおさまりません.また小径カーブを用いることにより短編方向にも余裕が生まれますので曲線の中間に直線区間を設けてOVALの中に運転位置を設けることもOVALを片側に寄せてOVALの外に運転位置を設けることも可能です.このようにレイアウト製作の観点ではこのような単純な形状のレイアアウトセクションでも車両が小径カーブを通過できるということはレイアウトのスペース上大きなメリットがあります.3D CADの普及により車両が小径カーブを通過する際の車両につけたディテールとの干渉チェックの確認は以前に比較して飛躍的に簡単になっているはずですが,車両にある程度の細密感を持たせながら小径カーブ通過時のクリアランスを確保するということはある意味模型の設計者に設計センスが要求されます.レイアウトでの運転が主流の欧州ではその辺りの塩梅をメーカーの設計者がよくわかっているのかもわかりません.一方でユーザー側も小径カーブの通過のために実物の正確な形状の再現には拘らないモデルを受け入れることが必要な気もします.

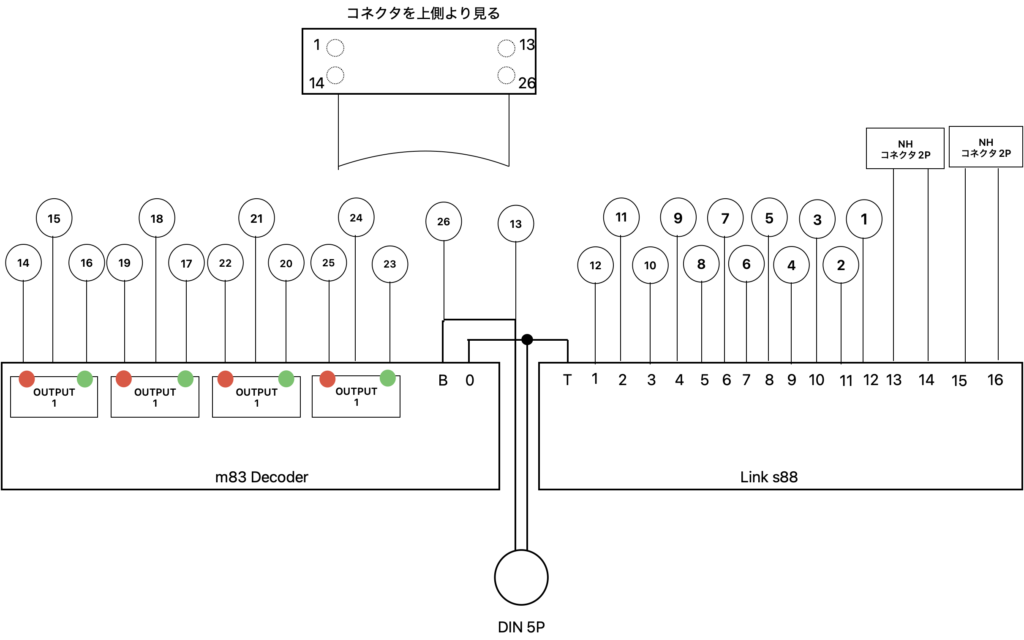

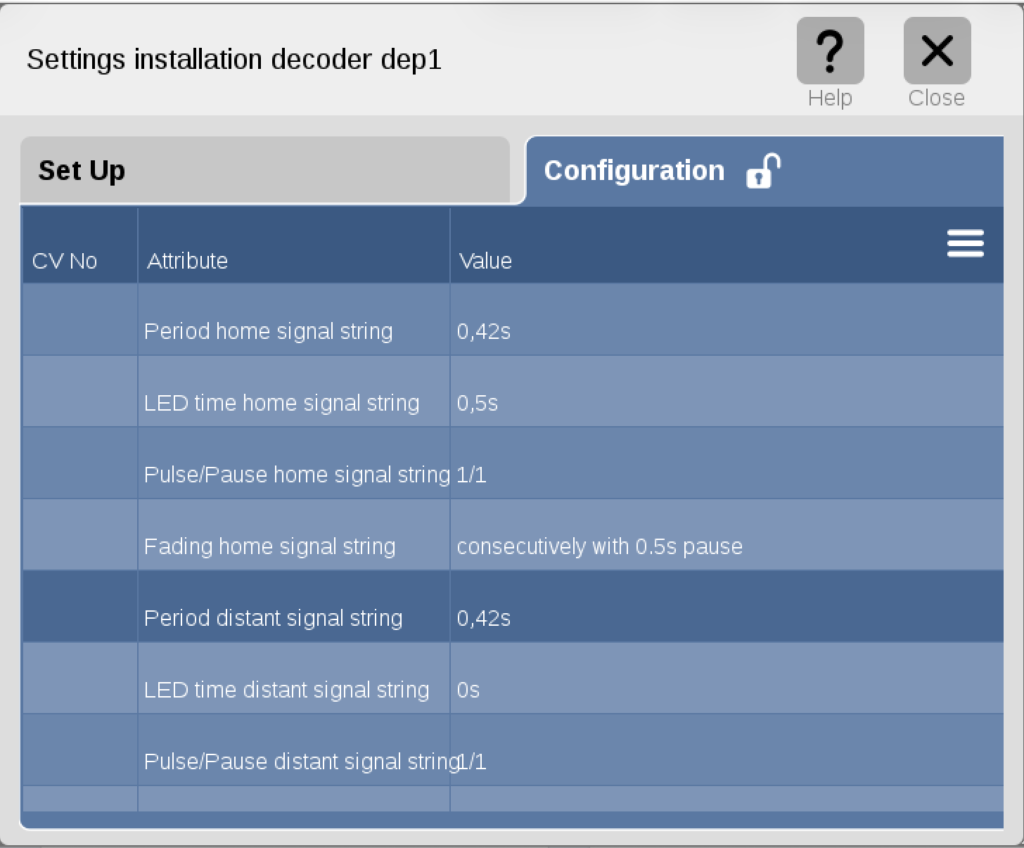

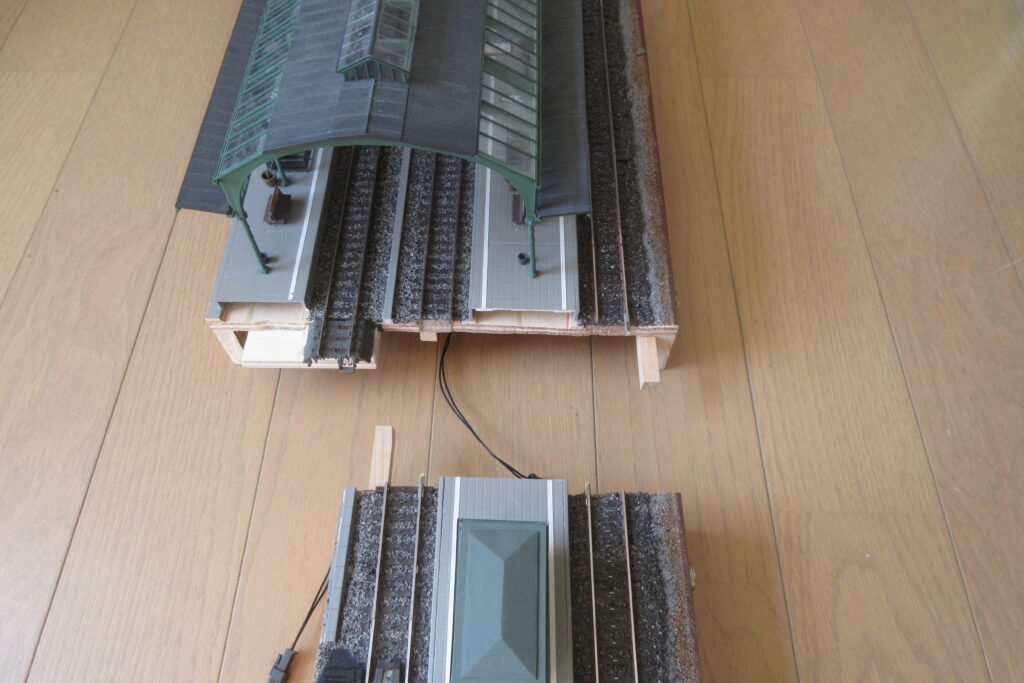

少し話題がそれてしまいましたが,プラットホームが完成したらホームの上屋を取り付ける前に,ホームの上屋に照明を取り付けます.前述のように使用するランプはすべて表面実装型のLEDです.ホーム上屋はキットの中に全長215㎜の上屋が2個含まれますが,この上屋1個(全長約215㎜)に取り付ける照明の回路図を下に示します.

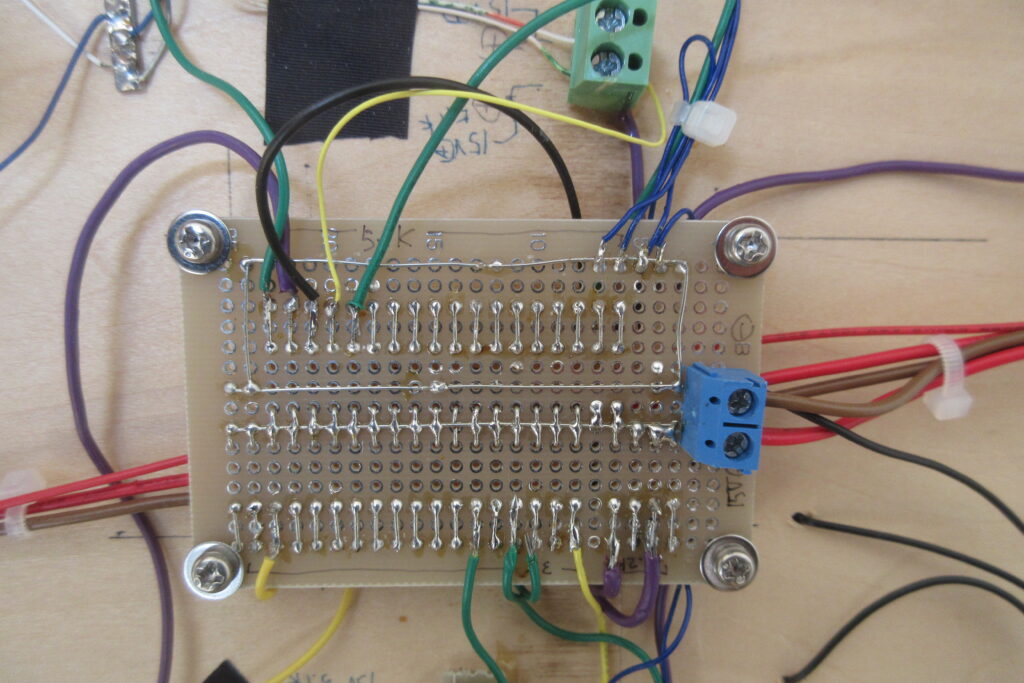

上図からもわかるように上屋のドーム上の屋根部分に黄色のLEDを6個,支柱を結ぶ梁の部分に3個(両側で6個)のLEDを取り付けています.これらのLEDは上屋部分に制限抵抗を取り付けるスペースがないこと,電源を供給するリード線の本数を極力少なくするため,ドーム部のLEDは黄色LEDを6個直列に,梁部のLEDを3個直列に接続してあります.一方今回使用したLEDは黄色LEDの点灯に必要な順方向電圧が約2.2V,電球色のLEDの順方向電圧が3.0V(いずれも最大値)であるため,9Vの電源では電圧が不足します.このためこの部分の電源のみ電圧を15Vとしています.制限抵抗は黄色LED回路に3.1kΩ,電球色LED回路に5.1kΩの抵抗を使用し電源供給基板に実装しています.なお,照明に使用する全ての電源の電圧を15Vとしなかった理由は照明の一部に12Vの米粒球を使用しているためです.

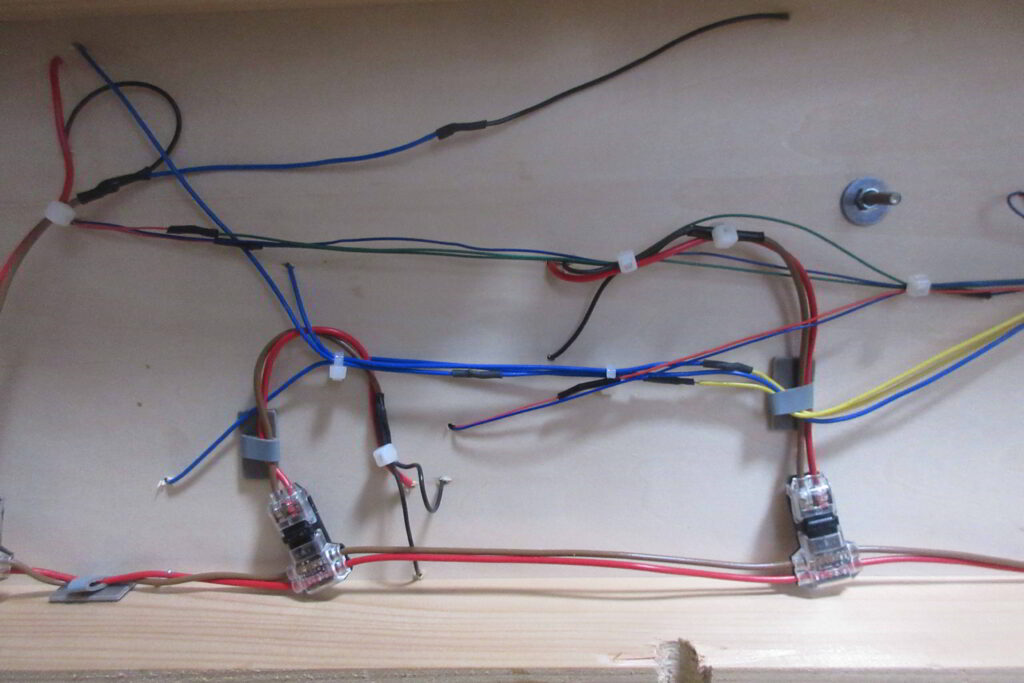

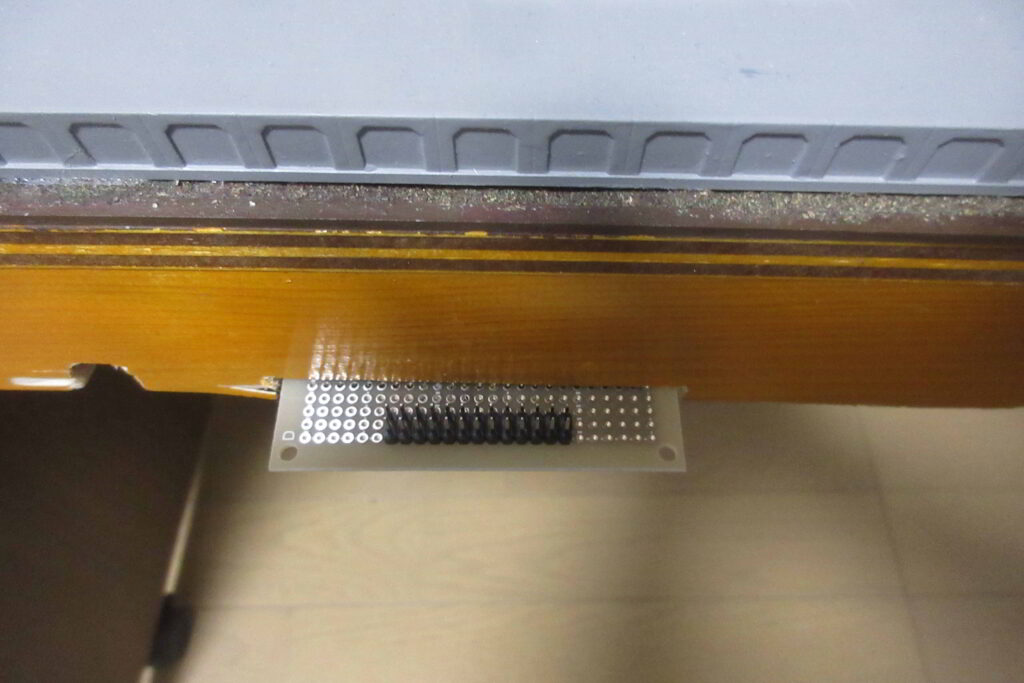

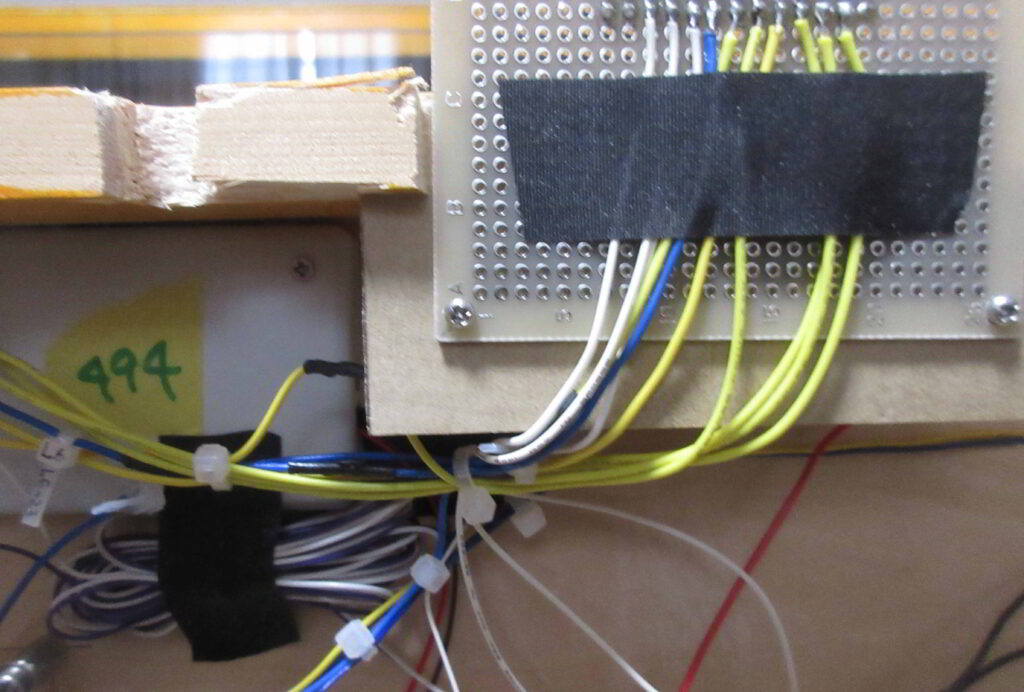

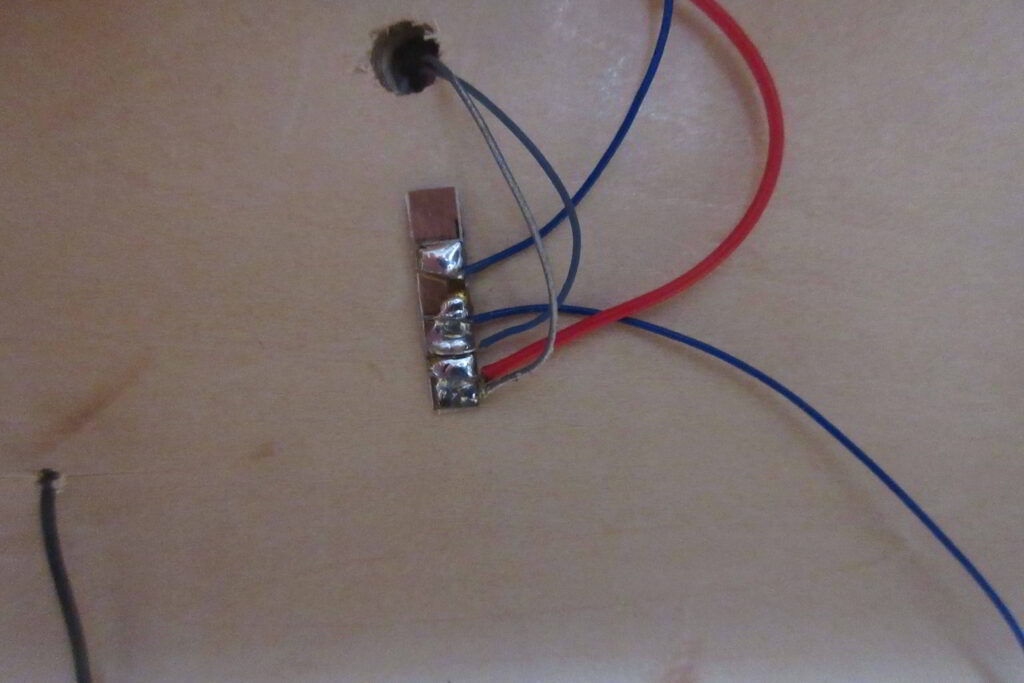

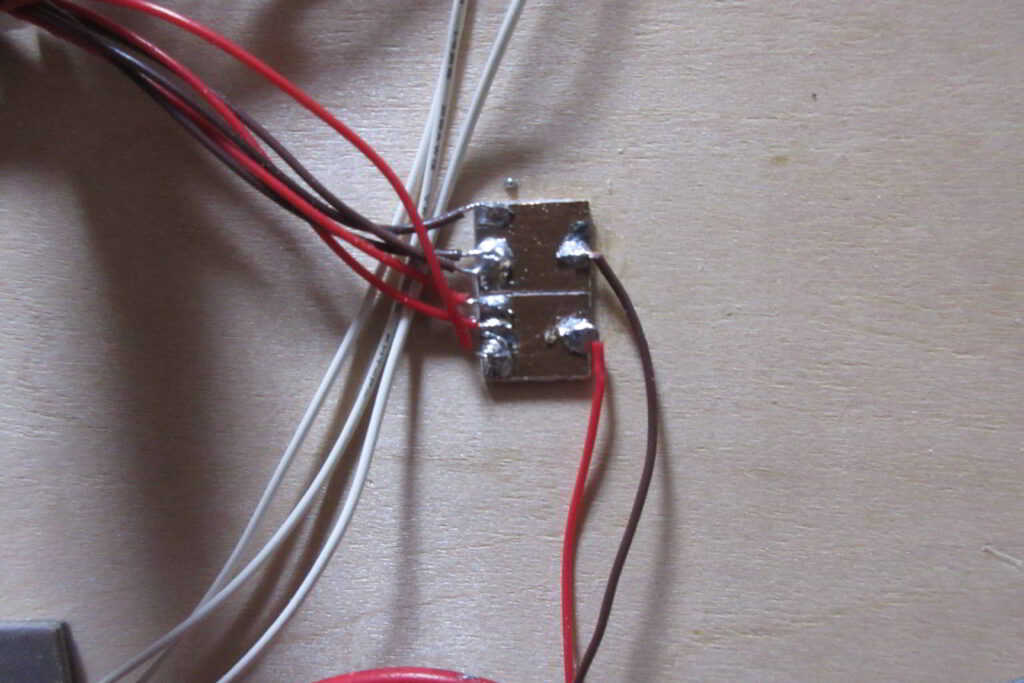

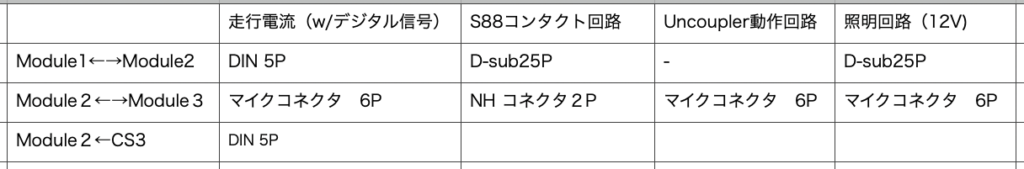

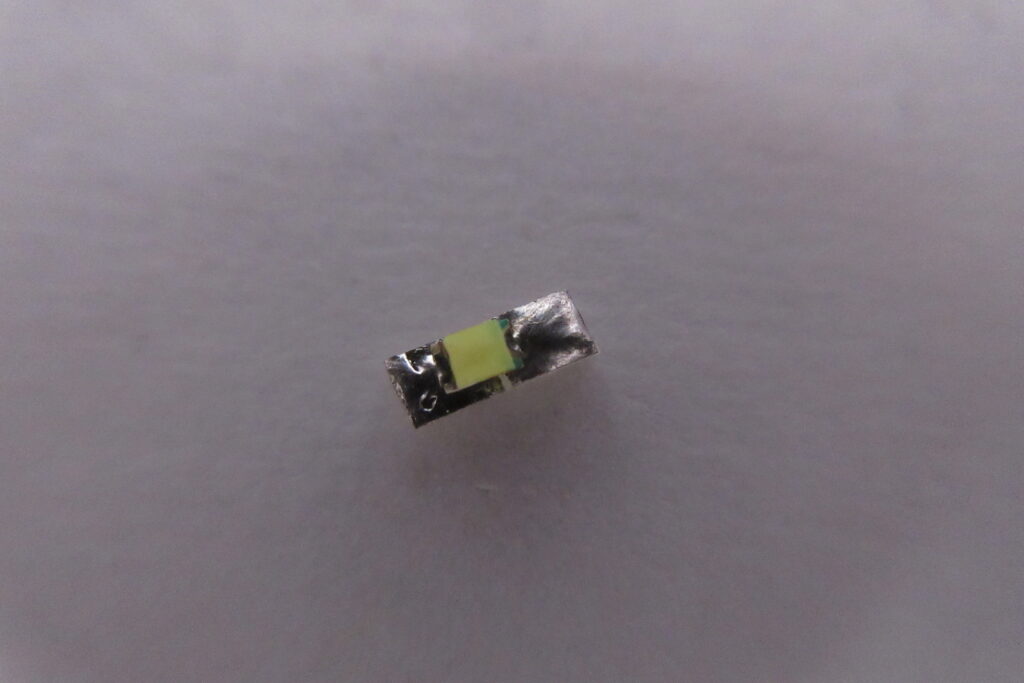

上の回路図に示すように1個のホーム上屋から出るリード線は上屋1個あたり4本ですが,このリード線はAWG#32の電線を使用して片側2本ずつホームの支柱に沿わせてベース下に導いています.リード線はホーム支柱にテグスで縛って支柱に固定した後支柱と同色に塗装しました.ただこの部分はポリウレタン銅線を使用した方がより目立たなくできたのではと思います.私の世代に理科の実験等で使用した「エナメル線」は接続部のエナメルを機械的に除去する必要があったため配線には非常に手間がかかりましたが現在市場に広く出回っているポリウレタン銅線はその必要がなく取り扱いが簡単で,外観の目立つ部分にはもっとこの銅線を利用しても良かったのではないかと思っています.また,上の写真の一部写っているように上屋からの配線はねじ止め式のターミナルで中継していますが,これは製作中にホーム上屋を頻繁に取り外すことを想定したためです.ただ本来このようなターミナルは細径のリード繊には使用しません(仕様外です)ので.別の方法にした方がよかったかもわかりません.なお,LEDは中央部でパターンを切断した厚さ1㎜のベアボードの小片に取り付けてリード線はそのベアボードにハンダ付けしています.

最後に各照明の外観とリード線のベース板下部への引き込み部の写真を示します.

以上,簡単ではありますが駅部分の建造物(プラットホーム,ホーム上屋)の紹介を終わります.次回はレイアウト上のその他の建造物を紹介したいと思います.最後までお読みいただきありがとうございました.