前回までの記事ではペーパー車体と真鍮車体において主に各工程の技法の差と得られる印象の差について私の製作した車両を例に紹介してきましたが,ここではそのまとめとしてペーパー車体と真鍮車体を両者俯瞰的に見たときの両者の差と製作時留意すべき点を考えてみたいと思います.

<ペーパー製車体と真鍮製車体の全体的な印象の差>

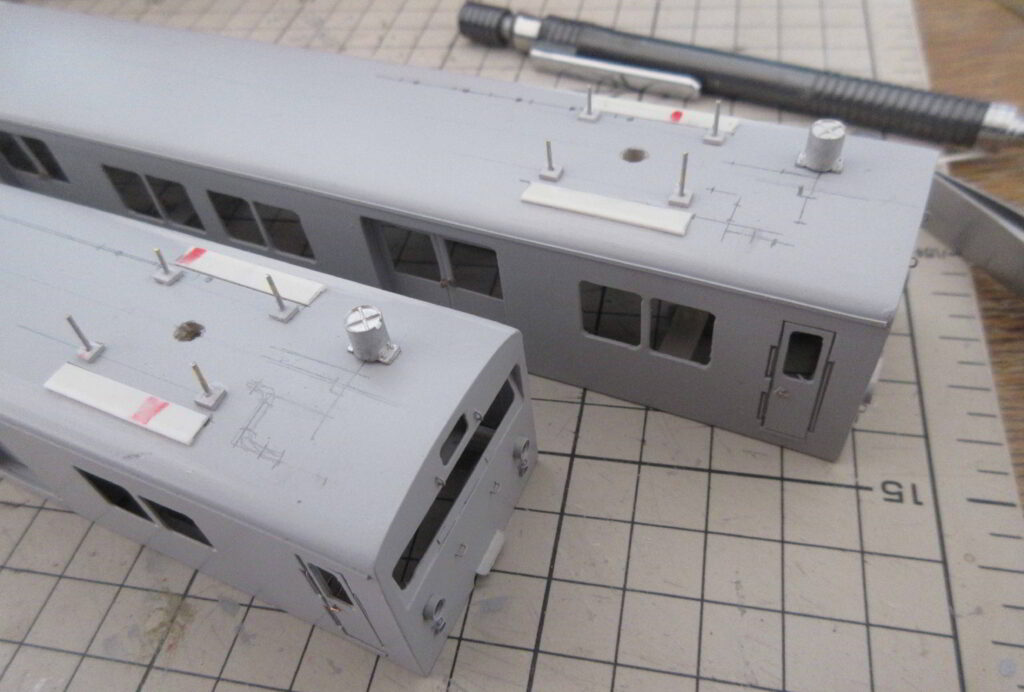

真鍮製車体とペーパー製車体の間には製作の工程に大きな差があります.前回までの比較では触れていませんでしたが,それはペーパー車体のは塗装前の下地処理が必要であることです.下の写真はディテール加工中のクモニ83とクモユニ82ですがディテール加工開始時点で車体のパテによる隙間埋め,サーフェサーの吹き付けおよび耐水ペーパーによる表面の水研ぎは終了しており車体には真鍮車体でのラッカー塗装の塗膜以上の厚さの塗膜が形成されています.そのためこの時点で窓の周囲等のエッジには適度のRがついています,そのため私は今まで真鍮製車体のように窓等開口部の周囲に違和感を感じてテーパーをつける作業を行なったことはありません.

しかし今までの記事で述べてきたように真鍮製車体は糸鋸による切断とヤスリ仕上げだけではエッジがシャープになりすぎる部分があるためエッジにテーパー加工が必要になります.

一方,実物の車体を見ると私が製作している国鉄時代の鋼製車両は鋼体の骨組みに鋼板を溶接し鋼板の接合部やエッジ等をグラインダーで仕上げた後,パテ埋め→下塗り→塗装という工程を経て車体を完成させますので湘南型前面の「鼻筋(pants crease)」のようにデザイン的に配慮された部分を除いて車体にエッジが形成されている部分は殆んどありません.よく車両製作法の解説で「塗装はポテっとならないように塗膜を薄く仕上げるように」という記載を見ますがこの記載の意図は実物で後からつけた部品等のエッジ(に近い)部分は塗膜でシャープさが損なわれないように塗装するようにという意図であると考えられます.ただ車体のグラインダー仕上げされた部分と後付け部品の綾部の状態(隅R,面取りの大きさ)は当然異なります(例えば下の写真の貫通ドア周りのエッジとテールライトケースのエッジ).この観点ではペーパー車体は全てのエッジはサーフェサーを塗装した時点で鋭いエッジとはなっていないためあまり意識しなくても結果的に車体のエッジは違和感がないレベルに表現できていると考えられます.またプレス加工が主体のバラキットではこのエッジをプレス加工のダレで表現していると考えられます.しかし自作した真鍮製車体ではエッジが鋭いため窓周囲のテーパー等にはヤスリによる言わば「エッジのコントロール」が必要になります.

<車体の製作法に応じたディテーリング>

上記のようにペーパー製車体と真鍮製車体では車体の全体的な印象に差があります.そのため実車に取り付けるディテールにもそれに応じた対応が必要になる場合もあるような気がします.下の写真は今回真鍮製車体で製作したキハ55の実物写真ですが,20系や55系気動車は正面ステップに比較し側面のドアの手すりは明らかに太い印象です.

今回金属車体の20系や55系気動車では正面のステップに直径0.3㎜の線材を使用したのですが,客用ドアの手すりにつける手摺りの線材の直径について結構悩みました.上の写真に従えば手摺りはステップより太い直径0.4㎜の線材を選択するのが妥当であると思う一方,車体に0.3㎜の真鍮板を使用したためドア部の立体感が実物の印象より乏しく,直径0.4㎜の線材を使用すると手摺りの太さが目立ちすぎるような気がました.そのため手摺りには前面ステップと同じ直径0.3㎜の真鍮線を使用しました.その結果手すりが実物より少し細い印象となりました.ただ直径0.4㎜の線材を使用するとやはり少し手摺りが目立ちすぎる気もします.もし同じ車両をペーパーで製作していたら車体の印象がいわゆる「線が太い」印象となり金属製車体比較してドアと外板の段差も大きいため金属車体よりため直径0.4㎜の線材を使用しても違和感は少ないのではないかと思われます.実際に自作車体より厚い板厚の素材が使用され窓やドア周囲にプレス加工によるダレのあるバラキットのキハ22では手摺りに0.4㎜の線材を使用しても少し手すりが太いという印象になるもののもさほど違和感はありません.この辺り,実物の印象を的確に再現するには車体の全体的な印象に応じて車体に使用するペーパーや真鍮版の板厚や使用する線材の最小径を考慮して各部に使用する線材の線径を考慮するというような全体のバランスを考慮した設計が必要です.

余談ですがこれは市販の製品にも言えると感じます.ここからは私の私見ですが,量産品を長年手がけてきた老舗メーカーは国内外を問わずこのバランスを考慮した車両の印象表現が上手いのではないかと感じます.下のMärklin製の蒸機の別付けのパイピング(樹脂製)の直径は実測で約0.4㎜と太いですがそれに応じて周囲のパイピングの線径も考慮されているせいか印象はやや線の太さを感じるもののそれほど違和感がありません.樹脂やダイキャスト製の車体では例えば窓の庇の断面部の厚さも実機より厚くなりがちですのでそのような部分とのバランスも考慮して設計されているのかもわかりません.広辞苑によると細密の語釈は”細かい描写で精密に対象を描く”ということのようですのでこの製品はいわゆる”細密モデル”とは言えないのかもわかりませんがレイアウトで走行させた時の印象は十分”ハイディテール感”のあるのモデルと言えると感じます.

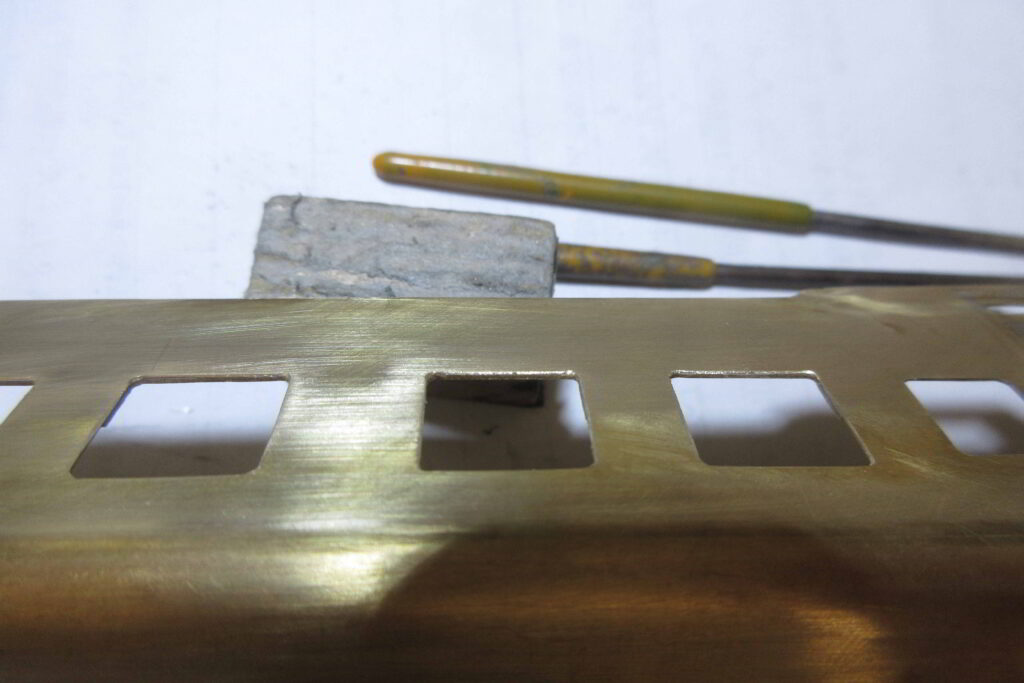

またMuarklin製品では細密感を出すために,形状をそのままスケールダウンすることに固執していない部分(部品)も見られます.例えば下の写真のボイラーに別部品として取り付けられているサンドパイプは一見細く見えますがよくみると断面は円形ではなく奥行方向に厚みがあります.また写真ではわかりにくいのですが奥にボイラーと一体整形された作用管等の配管が通っている部分は各々のパイプの間に隙間があり下を通っている配管が見える一方,ボイラーに何もディテールがない下側の部分では各パイプの間の隙間がなく一体となっておりボイラー表面は見えませんがレイアウト上では全く違和感がありません.この辺りは量産性とコストを考慮した合理的な設計がされていると感じます.このように部品の実物通りの形状に拘らず全体的な印象としての細密感を上げる設計手法は自作する場合でも参考にできる点があると思います.市販品で広辞苑の語釈に近い細密モデルを作ろうとした結果が現在日本で市販されている一般的な会社員の月収に匹敵する(上回る?)価格の真鍮製モデルで,これはもう一般人が楽しむ鉄道模型の範疇を逸脱している気がします.

<完成までに要する時間の比較>

次にペーパー車体と真鍮製車体で完成までに要する時間を比較してみます.完成までに要する時間を作業に着手してから完成までにかかる時間と定義すると両者の内訳には大きな差があります.完成までに要する時間を1台の車両が仕掛かり中である時間と考えるとその時間の中には製作者が窓抜き等で実際に作業している時間と接着剤の乾燥待ちのような作業は行なっていない時間があります.これを「加工時間」と「待時間」と呼ぶことにすると真鍮製車体とペーパー製車体では両者の比率が大幅に異なります.この比率はは工場で製品を生産する場合は生産の効率性を左右し最終的には製品原価に影響を及ぼす場合がありますが,個人が製作する模型ではこの比率を考慮する必要はありません.そのため純粋に時間だけで比較すると真鍮製車体は最終工程の塗装を除いて作業開始から完成までの時間はほぼ加工時間で占められるのに対し,ペーパー車体では各々の工程の間に待ち時間が発生します.例えば真鍮製車体の場合,罫書き→外形仕上げ→窓抜き(切り抜き・ヤスリ仕上げ)→曲げの工程のほとんどが加工時間であるのに対し,ペーパー車体では罫書きと窓抜きの後車体を箱状にする工程では,屋根板を使用した場合には屋根板の接着と乾燥乾燥待ち,パテによる隙間埋め後のパテの乾燥待ち(場合によっては複数回),サーフェサー塗布後の乾燥待ちと表面の水研ぎ(複数回)というように待ち時間が必要な工程が多数あります.

このように各工程を待ち時間を含めた時間で単純に比較するとペーパー車体は金属製車体に比較して工程にかかる時間が長くなるのではないかと考えられます.勿論真鍮製車体の製作において罫書きから髷までを一気に行うことは理屈上では可能でも集中力が続かないという属人的な要因もありますし,ペーパー製車体でも待ち時間を夜間とすれば実際に感じる時間は短いと感じます.そう考えると1両の車両を製作する場合はどちらを短いと感じるかは単純に比較できず,時と場合によるというのが実際のところではないかと思います.ただ,電車の編成物等複数の車両を一度に製作しようとする場合は「待時間」は製作する車両数が増えてもほとんど一定です.そのため製作の効率は1台のみ製作する時より向上します.また罫書きや窓抜き等の「加工時間」はペーパー製車両は金属製車両に比較すると短い傾向にありますので,複数の車両を製作する場合には完成までの時間は短くなる(短く感じる)可能性があります.一方真鍮製車体は完成までに時間がほぼ加工時間のため,完成までにかかる時間は製作する両数にほぼ比例します.また真鍮製車体ではペーパー車体では待ち時間に充当できる夜間や仕事をしている時間は加工時間に充当できませんので短期間で車両を完成させようとするとかなりの集中力が必要で失敗の確率も高くなります.思えば真鍮製バラキットが発売されその利用が進む以前,車両を自作するモデラーの中では機関車は金属製,客車はペーパー製というような風潮があったような気がします.冒頭にひとまず効率性は考えないで比較すると述べましたがこれはもしかしたら多数の車両を製作するときにはペーパー車体の方が効率的に製作できると思われていたのかもわかりません.ただ当時は機関車に対して客車はディテールを簡略化してもよいという考えもあったと思います.しかし現在ではペーパー性車体に要求される細密感は当時よりも上がっていますので現在は決してペーパー製の車両が金属製の車両に比較して簡単に製作できるとはいえません.そのため結局どちらの製作法を採用するかはそれぞれの製作法の特性を踏まえて決めることが必要で,製作にかかる時間をどちらの製作法を採用すべきかという判断基準とすることはあまり意味のないことのように思えます.これは趣味に効率性の追求は不要であるという趣味の本質的な部分にも通じているように思えます.

<製作にかかる費用の比較>

次に真鍮製車体と金属製車体の製作にかかる費用について比較します.車体を車体(側板+屋根)と定義して費用を比較すると真鍮製車体は車体用真鍮板,補強用アングル,床板で¥2,000弱と思われます.屋根板を使用したペーパー車体では用紙は数10円,屋根板が¥700程度,下塗り用にエアゾール式のサーフェサーを一本用意するとそれが¥800程度ですのでプラバンで製作する床板を含めて費用は¥1,500強でないかと思われます.ペーパールーフでは屋根板を使用しませんので¥800強となります.すると両者の差は¥500-¥1,000程度になります.この差を大きいと見るか小さいと見るかは人それぞれと思いますが,真鍮製車体がペーパー製車体より何倍も費用がかかるということではありませんので通常費用の面から真鍮車体を諦める必要はないと思います.ただし工具等への初期投資は真鍮製車体を製作する場合少し高額になります(¥20,000程度?)

<最後に>

かつて市場に多数あったベーシックなバラキットはすでに製造されておらず,かつて販売されていたバラキットを入手するには市場で委託品や中古品を探すしかない状況でバラキットを使用して気軽に真鍮製の車両を製作することはなかなか難しい状態です.ただ市場にはまだディテールアップ用のパーツは数多く存在します.バラキットを組み立てた経験のある方でしたら金属車体の自作はさほどハードルが高いとは思いませんのでもし今後真鍮製車体の製作を諦めてペーパー車体の製作を検討している方がいれば真鍮製車体の自作も選択肢になると思います.その一方初期の気動車の”バス窓”のHゴム表現や急行型電車に代表されるユニットサッシの表現は自作車両では非常に手間がかかりまた技術力も要求されるため私もまだ手がつけられていない状況です.バラキットが通常ルートで手に入らない現在でもパーツメーカーからはいまだに細密化パーツが続々と発売されていますが,メーカーには細密化パーツの他に例えばエッチングを用いた気動車バス窓のHゴム,初期の気動車に用いられていた気動車のプレスドア,国鉄車両に幅広く用いられたユニットサッシの枠等真鍮板による車体製作のハードルを下げる(自作車両の製作方法の選択肢を広げる)パーツを販売してもらえたらと思います.

最後までお読みいただきありがとうございました.