<先頭部(おでこ)の製作法>

私が製作しているいわゆる”国鉄型”の車両の先頭車の一部はいわゆる”半流線型”と言われる車両で先頭部には通称(俗称?)”おでこ”と呼ばれる曲面部があります.まずはこの部分の製作法について両者を比較してみたいと思います.ペーパー車体の場合,私はこの曲面部はバルサ材で製作しています.屋根板を使用した車体は屋根板の先端部を局面に仕上げる方法もありますが私はより加工しやすいバルサ材を使用しています.

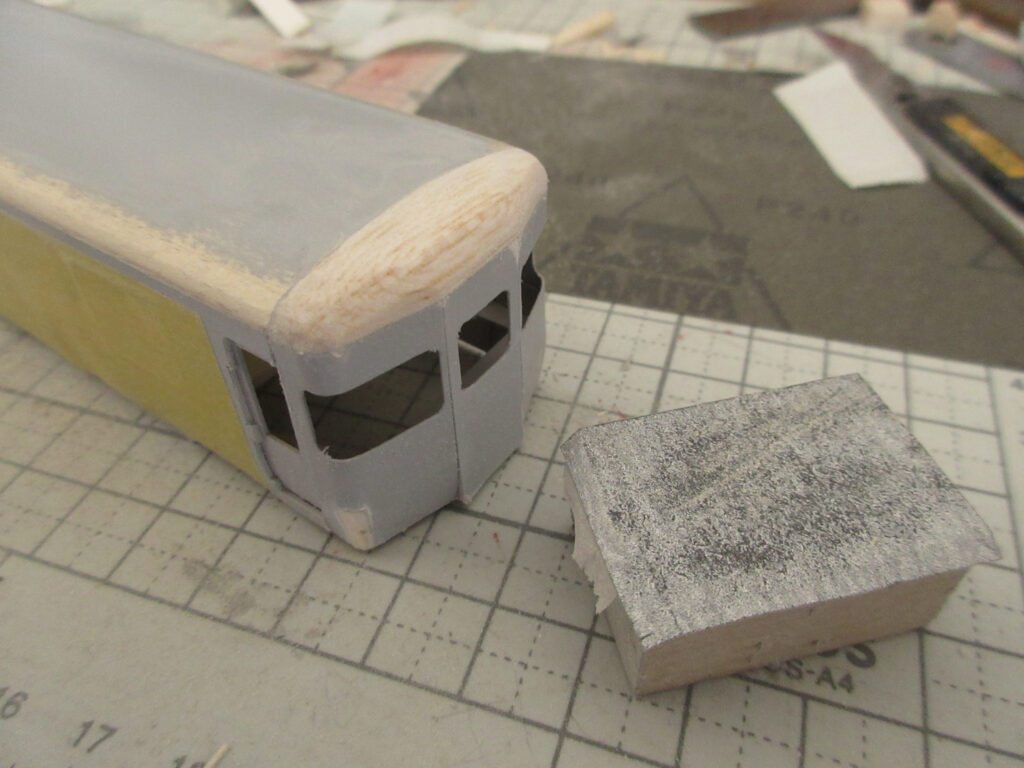

上の写真はペーパー製の車両で前面の曲面は全てバルサブロックを接着して成形したものです.屋根は157系の車体のみペーパールーフで製作し,その他の車両は屋根板を使用しています.曲面部は157系のように曲面のみで構成される車両は比較的簡単に製作できますがクモヤ791やクハ711のようにヘッドライトや行き先表示板がある車両はバルサブロックに穴を開たり切り欠いたりして別パーツを取り付けた後隙間をパテ埋めして仕上げる必要があり手間がかかります.ただ最近では各種のパテが販売されていますのでその中から適切なものを選択すれば以前に比べれば比較的容易に製作することが可能です.

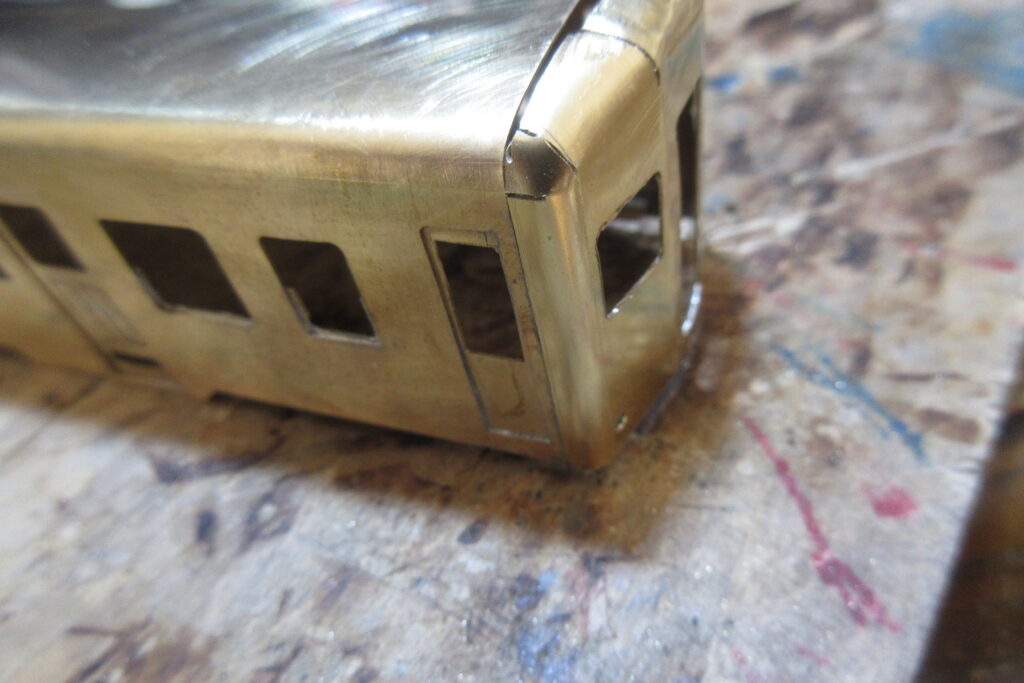

一方真鍮車体ではこの曲面はプレス製パーツを使用しない場合には前面側に設けて切り込みを入れながら曲面部を製作し,隙間をハンダで埋めて整形する方法で製作しています..ペーパー製車両に使用するパテとは異なり隙間に盛ったハンダは一瞬で固化してヤスリ加工が可能になりますので整形は比較的短時間で行うことが可能です.ただ展開時の寸法が適切でないとヘッドライト等の取り付け時にハンダが溶解して再成形することになり非常に手間がかかります.また気動車や機関車の曲面の形状は比較的単純ですが電車の前頭部は屋根の局面の開始点が気動車より後方にありますので展開寸法の決め方が複雑になります.私はまだ電車の前面の曲面を製作したことはありませんが,今後製作する場合には何らかの木型のようなものが必要ではないかと考えています.

.私が作成した真鍮製車体の先頭部の中には市販の前面パーツを使用した車両がありますこの方法は金属車体で先頭部を製作する場合,最も簡単な方法ですが,前面パーツは最近はほとんど入手が不可能です.車両の前面は作品を鑑賞する場合は最も注目される部分の一つですが市販のほとんどの製品が自社の完成品やキットのパーツを分売しているものですのでそこにパーツをそのまま使用すると,前面が市販の製品(キット)のイメージになってしまいます.

今まで紹介した金属製車両(下の写真)ではキハ25とクハ711にパーツ使用しています.なおクハ711の前面は165系用を改造しています.

パーツを使用する場合を除いてペーパー車体も金属車体も概略の形状を作成して削って形を整えていくという工程は変わりません,ただペーパー車両の場合にはヘッドライトの穴あけ加工を例にとるとば金属穴より精度は劣り周囲にめくれ(ささくれ)が出ますので結構細かい作業が必要で,仕上げ工程はパテ埋め→乾燥→整形の繰り返しになりパテの乾燥待ち時間も発生しますので結構時間と根気が必要な作業となります.

<屋根の加工>

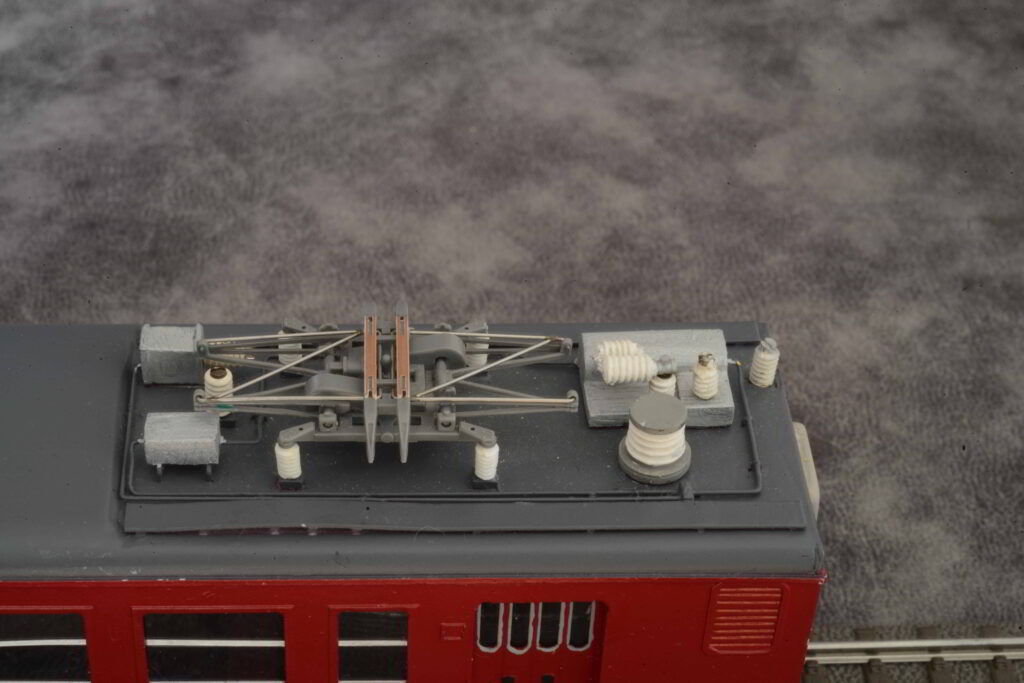

国鉄車両のパンタグラフ搭載車の中にはパンタグラフ折りたたみ時の架線との空間距離確保,小断面トンネル内で本体とパンタ鍵外し機構との干渉を避けるパンタ上昇量確保を目的でパンタグラフ部分が低屋根構造になっている車両があり,この低屋根部分がある車両は屋根部の加工が必要となります.この加工に最も手間のかかるのは屋根板を使用した車両で,低屋根部分を所定の形状に削る作業が発生します.私は彫刻刀で屋根板を削り耐水ペーパーで仕上げていますが特に交直両用電車のような低屋根部分の長さが長い車両は整形に手間がかかります.一方ペーパールーフ車体では低屋根部にT時型の斬り込みを入れて屋根のカーブを変化させます.また金属製の車体では車体の曲げ終了後低屋根部分の屋根の平面となる部分を切り取って切り取った部分に別の板を張って低屋根部分を作成します,屋根板の削り作業と比較するとこれらの工程は比較的短時間で行なえます.

もう一つ屋根板を使用したペーパー車体で難易度が高いのは気動車屋上の排気管のように屋根板に細かい加工が必要な部分です.これも細かい木工作業が必要で真鍮製車体やペーパールーフ農式のペーパー車体より加工に手間がかかります.

<その他のディテール>

その他,車体の直接加工が必要なディテールの加工法を比較してみます,まず車体の空いた点検口ですがペーパー車体の場合私は鉄筆の筋彫りで表現しています.一方真鍮車体の場合には点検口の部分を一度切り抜き裏打ち後蓋部材をはめ込んでいます.ただ私の作例ではハメ込み部の隙間がばらついており私の工作力不足が露呈しています.この作例は比較的大きな点検口ですが,さらに小さいドアエンジンの点検口や非常コックの蓋等はこの点検口より小さく難易度はさらに上がりますので私が製作した車体ではキハ55系の冷却水補給口の蓋も含めて社たの点検口は全て省略しています.

また下の写真のモハ711の機器室は,ペーパー車体では車体に鉄筆で筋をつけて周囲にペーパー製の枠を貼ってあります.一方金属車体では片方の稜に面取りを設けた真鍮角線を積み重ねて整形した部品を車体の開口部に嵌め込み0.1㎜の真鍮板で作成した枠をハンダ付けしてあります.こちらは工作力不足で線が乱れていますが金属製の方が立体的に感じます.また市販のパーツを使用する場合,パーツが真鍮製の場合,ペーパー車体の場合は瞬間接着剤で取り付け金属車体の場合はハンダ付けで取り付けます.ホワイトメタル製の場合はどちらも瞬間接着剤で取り付けています.また下の写真の号車札入れと列車種別表示板入れはどちらもエコーモデル製のパーツを使用していますががペーパー車体への取り付けはサーフェサーで行っています.サーフェサーの量には注意が必要ですが固着後塗装を行えば強度上は問題ありません.

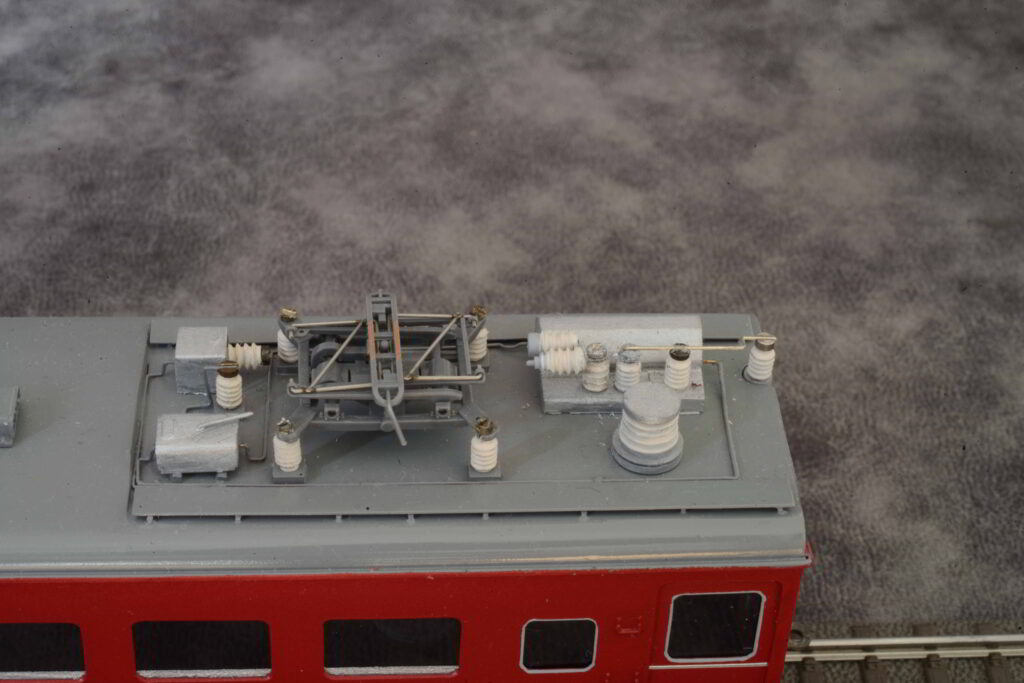

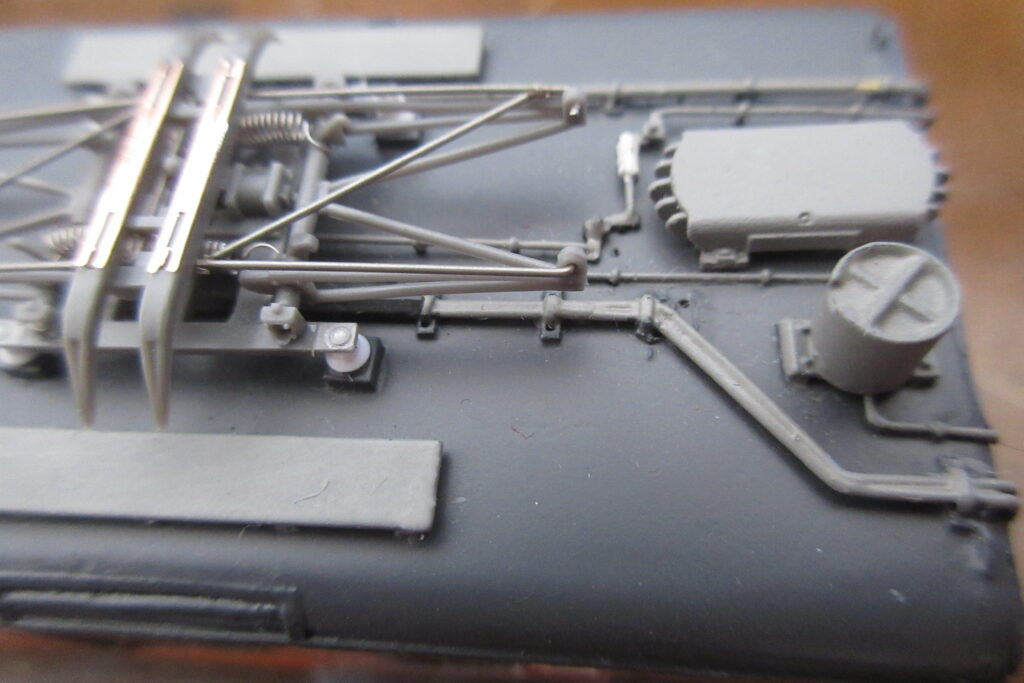

モハ711の屋上機器はペーパー製車体はプラ板を積層したものやEvergreen社製のプラ素材を削り出して製作し,金属製の車体では真鍮版を曲げてハンダで組み立てたものを取り付けています.

上の写真で紹介した金属車体に使用した金属製の自作パーツはペーパー車体にも取り付けることは可能です.ただ私は過去製作してきた車体も含めてペーパー車体に金属製の自作パーツを取り付けたことはあまりありませんでした.その理由を振り返って考えてみるとこれは一連のペーパー車体の製作工程にある意味異質な金属加工の工程を持ち込みたくないという心理が働いていたようです.また金属車体とペーパー車体を比較するとペーパー車体では下地処理の際塗料を塗り重ねることによりエッジのシャープさに差があることは事実でエッジがシャープに仕上がる金属製のパーツの使用にあたっては全体的な印象も考えながら最適な製作法を検討した方が良さそうです.なお,ペーパーの材料特性上ペーパーは構造上ペーパーのエッジが露出するパーツや非常に小さな部品の制作には向きません.下の写真のモハ164の低屋根部のファンデリア用の空気取り入れ口は金属またはプラバンで製作した部品を使用した方がシャープに仕上がりますし,パンタ鍵外し装置のような細かい部品はそもそもペーパーでの製作は不可能です.

<まとめ>

以上,今まで私が製作してきたペーパー製車両と金属製車両を例に両者の比較をしてみました.今回の記事が車両の製作にあたって何かの参考になれば幸いです.思えば私が車両の自作を始めた1970年初め頃は子供(学生?)向けの模型雑誌の鉄農模型車両の製作法はペーパー製の車両だけではなく真鍮製の車両の製作法も掲載されていました.ただやはり金属加工のハードルは高く,金銭的にも時間的にも比較的手軽にできるペーパー車体の車両製作が主流であった気がします.

ただ,最近ペーパー製の車両と金属製の車両を製作してみて改めて思うのはペーパー製車両の製作はそれほど簡単なものではなく紙の加工だけでなく木工の技術や金属加工の技術もある程度のレベルの工作が要求され,一概にペーパー車体の方が作り易いとは言えません.どちらを作り易いと感じるかは工作力や経験だけではなく自身の性格も関係するような気がします.またどちらを選択するかにあたり金属加工時の切粉の処理や騒音,ペーパー車体製作時の下地処理用塗料の臭気等,周囲の環境や自分自身の身体への悪影響も配慮すべき項目です.シンナー等の有機溶剤は体に有害なものということは広く知れ渡っていますがハンダも鉛フリーハンダ以外は有毒ガスが出ますので注意が必要です.

以上,最後までお読みいただきありがとうございました.