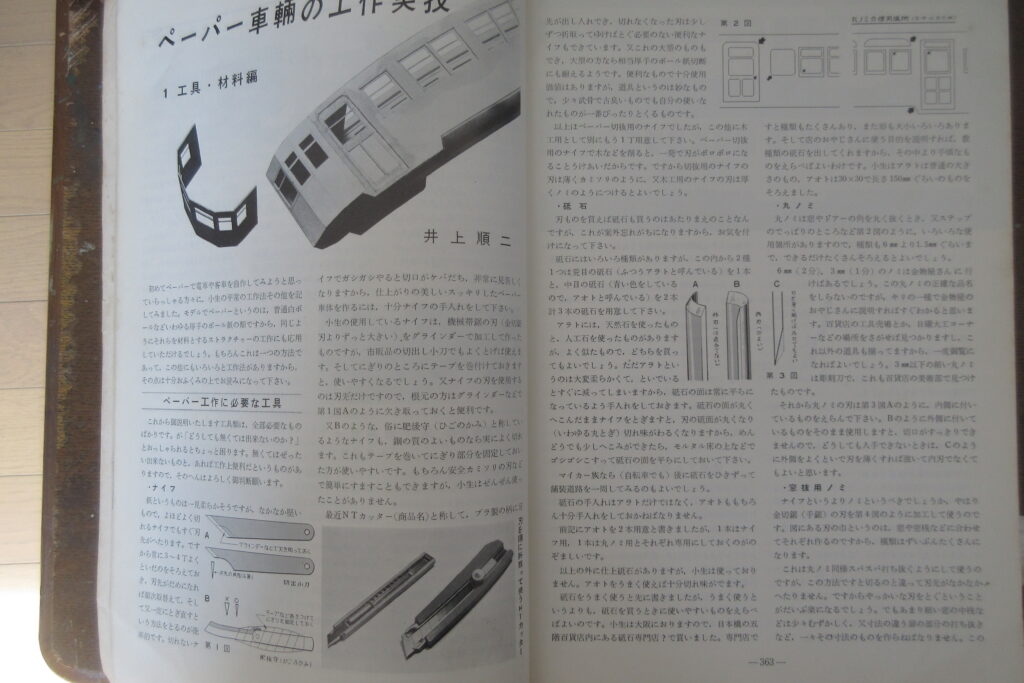

今まで私は主にペーパー製車両の紹介をしてきましたが,最近久しぶりに真鍮製車体の車両の自作も行いました.そこで今回は両者を各部の表現のしやすさと工作の難易度の観点で比較をしてみたいと思います.なお比較に当たっては優劣をつけるのが目的ではなく,今までの工作の経験に基づき両者の特徴をできる限り客観的に比較してみたいと思います.なお,私の工作レベルは経験だけは長いものの雑誌に発表されているような作品のレベルには遠く及びません.あくまで特に器用でもない私がかつて雑誌等に掲載されていた製作法の解説記事とほぼ同一の方法でペーパー車体と真鍮車体を製作した場合の一例になりますのでご承知おきください.

⚫︎ 車体の耐久性

両者の耐久性を比較すると当然金属車体には反り等の経時的な形状変化は発生しません.一方ペーパー車体の反り等の変形が懸念されます.しかし経験上はそれほど心配ない気もします.下の写真は1980年前後に私が製作したペーパー車体ですがそれから約40年経過した今日でも車体に大きな反りや裾絞り部等の変形は見られず,表面も製作時の状態をほぼ保っています.ただしこの車体は40年間使用していた(時々走らせていた)車体ではなく30年ぐらいは走らせず箱に入れて保管していた状態です(緩衝材には包んでいません).

これらの車体は屋根板を使用していないため屋根板を使用して製作した車両の耐久性は不明ですが,車両に使用している当時市販されていた木製の床板に特にヒビや狂いなどはなく現在でも車体にしっくりとはまります.一方ペーパーのエッジ等には写真に見られるように雨樋や妻部等,用紙の断面が露出しているところで紙の層が剥がれてしまっています.これらの車両は30年以上箱の中で保管されていましたがもしこの期間使用(運転)し続けていたら破損の機会はかなり増えるとともに修復にも手間がかかると考えられます.このようにペーパー車体の方は金属車体に比較してより丁寧な扱いが必要で,破損を防ぐため紙の層が露出する部分は瞬間接着剤を染み込ませて固める等の対策をしておいた方が良いと思われます.一方金属車体は製作当時の状態を長年保てるかというとそうでもありません.下の写真は1985年ごろに製作した車両ですが,塗装面が局部的に荒れてざらついてきています,またシミ状の斑点も認められます.

一方ペーパー車体の表面にはこのような表面の荒れは一切見られません.ほぼ製作時の状態を保っています.

この金属車体の表面の荒れは当時の下地処理(車体の洗浄)が不十分であった可能性があります.当時車体は食器洗い用の粉状のクレンザーで汚れを落とし(磨き),食器洗い用の洗剤で脱脂をしていたと記憶していますが.表面の汚れ(酸化膜)が十分落ちていなかったことが考えられます.このあと1990年頃に製作した車体では工程にトイレ用洗剤による洗浄工程を追加し,下塗り塗料をマッハ模型製のエッチングプライマーから同社製のシールプライマーに変更しましたが,こちらは40年近く経った現在でも状の写真のような現象は発生していません.現在は刺激の強いトイレ用洗剤は使用せず,模型店で入手できる真鍮用洗浄剤を使用していますが,このような化学的処理による洗浄工程を追加する等,適切な下地洗浄処理を行なえばこの問題は改善できているという可能性があります.

一方マッハ模型製のエッチングプライマー(緑色の液体)を使用した車体は塗膜の局部的な荒れはなくても全体的に気のせいか表面がざらついているように感じます.ただ当時塗装は手動式の「ハンドスプレー」を使用していましたので塗膜の厚さがエアブラシによる塗装とは大きく異なっている可能性があります.またエッチングプライマーはいわば化学反応で塗膜の食いつきをよくする塗料ですので塗布量や上塗り塗料の膜厚等の塗装条件がその後の塗膜の状態維持に影響を与えるのかもわかりません.模型店で販売されている製品はどこかの塗料メーカーの製品を詰め替えていると思われますが,塗料メーカーのWEBサイトを見ると使用条件は結構細かく規定されているようです.

このように金属車体も手荒に扱えば車体の変形はなくても塗装が禿げてきますので取り扱いに注意が必要です.金属車体の場合は一度塗装を剥がして再塗装もできますが,上記のエッチングプライマーは時間が経つとアンカー効果のせいかシンナーにひたしても容易に剥離できず耐水ペーパー等で機械的に落とす必要があり再塗装には結構手間がかかります(逆に考えれば塗料と素材を密着させる大きな効果があるということかもわかりません).最近は密着バインダーという名称の下塗り剤が販売されていますが,こちらは素材との電位差を利用して塗料と素材の密着性を上げているようで,詳細はよくわかりませんが上記のプライマーとは塗料と素材表面の密着性を上げる方法が異なるようです.私は最近このタイプの下塗り剤を使用しています.効果はまだよくわかりませんが模型用に販売されているものも大手の塗料メーカーの製品のようですので正しい条件で使用していれば問題発生の可能性は少ないと思われます.またアンカー効果がないと謳ってますのでもしかしたら再塗装の際の剥離はしやすいのかもわかりません.いずれにしても劣化時の現象は違えどペーパー車体も金属車体も塗装時に適切な処理を行い丁寧に扱えばえば実用上は十分な耐久性があると考えられます.ただ繰り返しますが破損による廃車を防ぐためにはペーパー車体の方がより丁寧な取り扱いが必要なようです.

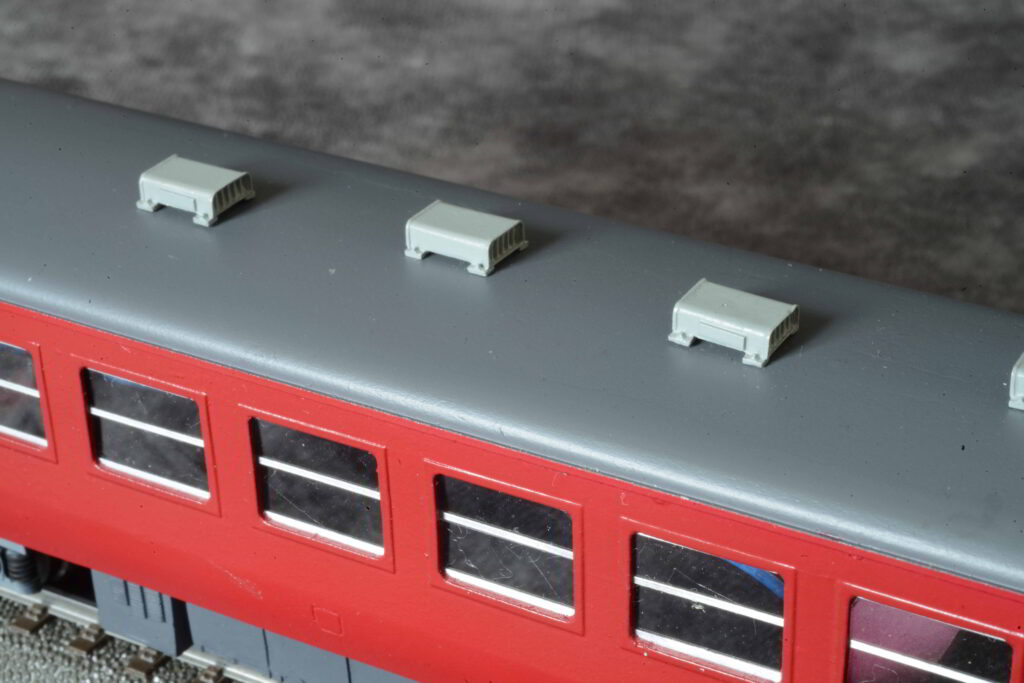

なお真鍮車体とペーパー車体の比較ということからは少し脱線しますが,塗装面の経時的変化という意味ではウエザリングにも注意が必要です.下の写真は1980年代前半に製作したEF65の屋根上です.当時の実物車両はパンタグラフのスリ板の材質の影響か使用しているグリースに影響かはわかりませんが,屋上には黄土色の汚れがあり,特に長距離運用に就ている機関車でその汚れが顕著でした(国鉄の赤字拡大により洗浄周期が伸びていたのも理由かもわかりません),そのため当時製作した車両は黄土色のパステルで屋根に結構きつめのウエザリングを施たのですが,カビか埃の影響かは不明なものの現在ではその表面が非常に見苦しくなっており,これを元の状態に戻すには再塗装が必要だと思われます.パウダーによるウエザリングはエアブラシ塗装に比較すると非常に簡単ですが使用する粉体には注意した方が良さそうです.

⚫︎ 各部の表現

<窓とドアの表現>

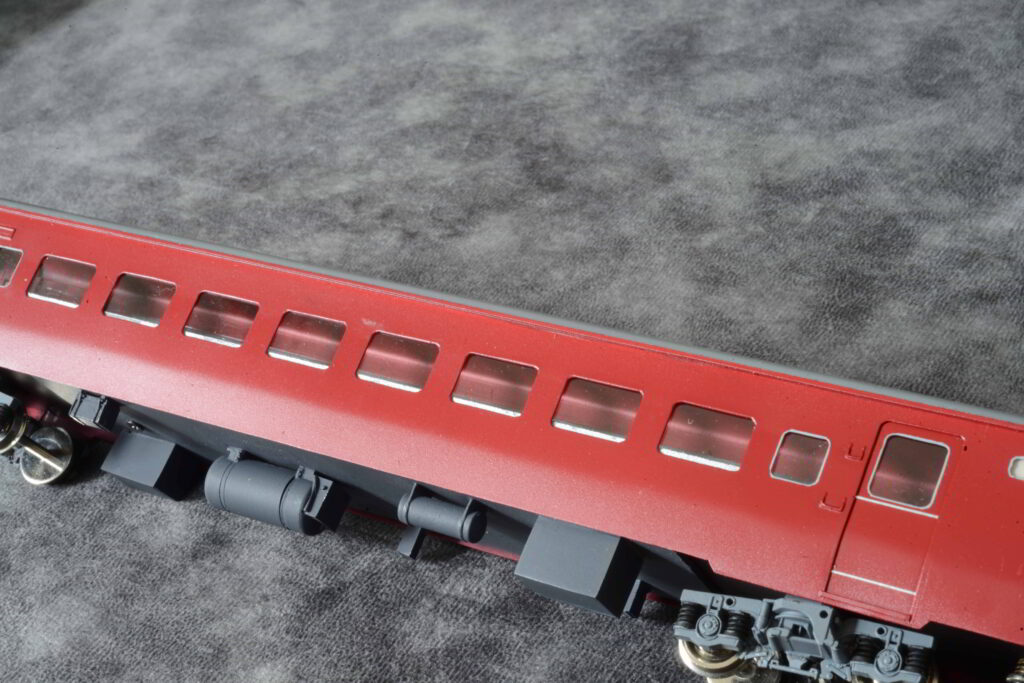

まずドア部分ですが下の写真のペーパー製165系は約0.25㎜厚のケント紙を2枚重ねて抜いたたドア開口部にドア部材を接着しています.金属製の711系は厚さ0.3㎜の板にドア部材をハンダ付けしていますが,前回の記事で紹介したようドア開口部内側にも面取りを施して板厚の薄さを補っています.実物のドアは開口部周囲にRがついており引き戸と開口部の間には隙間があるため実物を見た際には陰影が目立ちますが,模型の場合はその辺りは長年あまり問題にされておらず,製作方法(得られる結果)では両者にさほど差はありません.もしドア周囲の形状を正確再現しようとするのであれば開口部周囲に面取りをつけやすい金属車体の方が簡単に形状を再現できると思います.思えばこれまで私が見た量産品でドア部分尾表現にこだわった製品はあまりみたことがなくドアの開閉が可能なHOスケールの製品も見たことがありません.駅に到着して発車するシーンをレイアウト上で再現する場合でも車両のドアは閉じたままです.私の記憶では10年前後前にMärklin社のRail Carでドア部に液晶画面が嵌め込まれておりドアの開閉を画像で表現する製品を見た記憶があります.ただ海外の製品でもデジタル制御でパンタの上下ができるようになってもドアの開閉がメカ的にできる製品は出現せず,上記の液晶による方式もその後見かけません.自作でもは開閉機構が複雑で編成ものでは数多くの開閉機構が必要となるため私のようなものが自作するハードルは高いと思われます.我々ユーザーも「実感」を語る中でドアの開閉はタブー視している面があり,細密化の中でそれに伴いドア部は昔ながらの表現方法が続いている気がします.

<窓部の表現>

私が車体に窓を作る時間を比較するとペーパー車体では半日もかかりませんが真鍮車体ではどう頑張ってもやすりがけ作業を含めて半日以上はかかります.窓抜きをするだけであれば作業時間を考えると圧倒的にペーパー車体の方が時間はかかりません.ただ窓の隅にRがついている車両ではペーパー車体には特有の難しさがあります.私がペーパー車体の自作を始めたのは1970年ごろでしたが,その頃から現在までペーパー車体の窓の角Rは丸ノミで抜くのが一般的で最近では鉄道模型の窓抜き用に特化した製品も発売されています,

一方ペーパー車体では直線部はカッターナイフで切断します.この場合,カッターと丸ノミで刃先の角度が異なること,直線部とR部で紙の繊維の切断方法が異なる(直線部はカッターを引きながら切断するのに対しR部は紙の繊維を表面と垂直方向に押し切る)ため,両者の断面に微妙な差が生じます.また直線部とR部が滑らかに繋がるようにするために丸ノミでの切断時にはノミの慎重な位置決めが必要で,特にノミによる曲面部が直線部より外側にはみ出すと修復が難しくなります.真鍮板を窓抜きする場合は糸鋸作業で罫書き線を外側に逸脱しなければ(しないことに注力すれば)ヤスリ仕上げで直線部とR部を滑らかに繋げることができますがペーパー車体では窓一つ一つで丸ノミの正確な位置決めが必要になります.この作業は慣れればそれほど失敗することはありませんが数が多いので作業時には集中力の維持が必要で多少のばらつきが生じます.上の写真の165系でも窓の左下にRが直線部とスムーズにつながっていない窓があります,私はこれまでの真鍮車体の製作で窓抜き時に切断部が罫書き線からはみ出してでGame Overになったことはありません(罫書き線からの逸脱が原因で窓間隔を調整したことはあります)がペーパー車体では製作を再開した直後は失敗による作り直しが多発しました.このようにペーパー車体の窓抜きは一見簡単そうですが窓隅にR のある車両の窓抜きは侮れません.窓抜き作業に必要な集中力は一瞬で結果が決まるペーパー車体の窓抜きの方が必要であるような気もします.

<屋根の形状>

真鍮製の車体は屋根と側板を1枚板から製作するのが一般的です.一方ペーパー製の車両では屋根の製作法には金属車体と同様側板と屋根を一体化して曲げる”ペーパールーフ方式”と屋根板を使用する方法があります.このうち同じ一枚板から曲げる金属車体とペーパールーフを比較するときちんとした当て板さえ用意すれば金属車体の方がある意味簡単で綺麗に曲げることができる気もします.その理由は多分素材の「内部構造」に依存していると思います.金属は素材が均質で曲げた際には両側の表面(内側と外側)に引っ張り力と圧縮力が働きその力がバランスした面(圧縮力も引っ張り力もかからない面(中立面))で曲がりその位置は一定です.しかし紙は繊維質が絡まったものですので紙の種類,含水量(作業時の湿度)や力のかかる方向により変形量が異なります.そのためペーパールーフ方式では曲げ時に紙の目(繊維が並んでいる方向)を曲げ線と並行とし,紙の繊維の方向と並行として裏に筋を入れて曲がる位置を一定にして曲げ作業を行っても材料が均質でないという根本的な特性は如何ともしがたくどうしても曲げに乱れが生じてしまうのではないかと思われます.ペーパールーフで製作した下の写真のサロ157にも髷の乱れが見られます.もちろん習熟度や作業の手順により綺麗な曲面を得ることは可能ですが紙の場合上記のように紙の種類や湿度の影響もありますので慎重な作業が必要です.一方金属車体は適切な曲げ時当て材を製作し,それに沿って曲げれば板は理屈通りの位置で曲がりますので曲げが均一となります.なおどちらの材質も中央部の曲げは手で曲げる必要がありますが,金属車体でも力はいるものの下にゴム板を敷いて曲げ力(押し付け力)を分散しながら曲げれば比較的容易に所望の局面を得ることができます.一方市販の屋根板を使用する方式は比較的簡単に綺麗なカーブを得ることができますが種類が限られていること,木材の目止めを行う工程が必要で手間がかかることが弱点です.ただ昔と比較すれば現在では下塗り用の塗料や目止め材は各種の製品が販売されておりますのでその中から適切なものを選択すれば以前よりは作業がやり易くなっているような気がします

<車体の裾の曲げ>

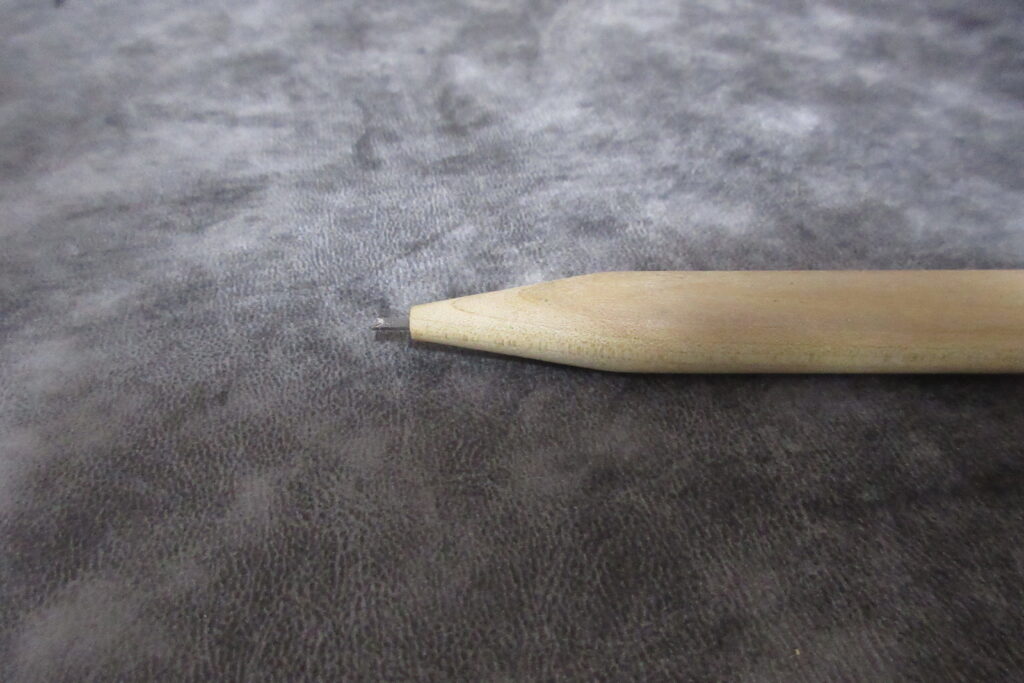

私は車体の裾絞りはペーパー車体の場合は折り曲げ線に裏側から鉄筆でスジをつけたのち定規で抑えて曲げ起こしています.一方真鍮車体では裏への筋彫りは施さず曲げ部に両側にあて木を当てて曲げています.

ペーパー車体の場合下の写真のように下手をすると鉄筆でつけた筋の部分に稜線が現れてしまい実感を損ねます.正直この曲げは私には難しくいまだに満足のいく結果はなかなか得られていません.一方真鍮車体の方は稜線部をエッジのあて木に挟んで曲げただけですが比較的良好な結果が得られています.もしかしたらペーパー車体も金属車体と同じ方法で曲げれば良い結果が得られるのかもわかりませんがこの方法はまだ未確認です.

以上,車体製作の基本工程の抜き・曲げ作業についてペーパー車体と金属車体の工作の留意点と結果を私の作品を例に紹介してみました.何かの参考になれば幸いです.これは私の感想ですが実際に作業をしてみるとペーパー車体は手軽にできるように思えますが良い結果を得るためには慎重な作業を要求されるところがあります.一方金属車体は適切な治具や工具を製作して作業すれば均質な車体が量産できるような気がします.

次回は細部の工作について両者を比較してみたいと思います.最後までお読みいただきありがとうございました.