・ 車両の自作における設計の重要性と楽しみ

真鍮板から車体を製作するプロセスの紹介は前回で終了しましたが,今回はバラキットの組み立てのプロセスにはなく,真鍮板からの車両製作では必須であるのも関わらず前回までの説明では殆んど触れていなかった自作車両の車体の設計について考えてみたいと思います.

広辞苑で「設計」を調べると,「ある目的を具現化する作業」とあります.私が長年携わってきた新製品開発では一般的にこの目的は「顧客に新たな価値を提供する」ことであり,その「新たな価値」を定義するためにはユーザーニーズを的確に把握する必要があります.このことは鉄道模型を製造するメーカーにも当てはまりますが,自作車両の「設計」はこれとは少し異なり,顧客はおらず,製作した作品の価値が提供されるのは製作者自身です.ではその価値(製作者が作品に求める価値)を一言で表現するとすればそれは「実感的であると感じること」ではないかと思います.ただ,この製作者自身が行う「実感的であるか否か」の判断基準には単に自分にとって実感的かだけではなく,この作品を見た鑑賞者のほとんどに製作者と同様,その車両が活躍している風景が自身の記憶として蘇らせることができるか否かも含まれます.その意味ではこの価値は決して製作者だけの基準で決められるものではなく,「他人の判断基準」も意識する必要があるということになります.この辺りは私が今までたびたび触れてきた故なかお・ゆたか氏執筆の”鉄道模型のおける造形的考察の一断面”にも記載されていますが,今から80年近く前に書かれたこの記事が現在でも参考となるのはこの「実感的」というワードが鉄道模型では普遍的なテーマであるであるということの表われであると感じます.この「他者にも実感的と感じてもらうこと」を意識すればそれを実現する方法は各部の寸法を1/80にした寸法を基準として設計することが一番の近道であるような気がします.ただ自作車両では工作機械を使用して製造されたバラキットと同等の精度は確保できません.一方,もしキットに量産品であるが故の制約(型を使用しているための制約・コスト抑制のための加工工程上の制約・部品の流用)があればそれは自作車両では容易に解決できる可能性があります.また自作車両では最近の細密キットに見られがちなキット設計者の設計思想(キット設計者の拘り)からも解放されますので自分が決めた細密度でいかに模型として過度な作家性を主張せずに作品に自分の個性を出すかということも考えて作品に反映することもできます.自作車両の車両設計はこのような課題を解決しながら進めていくもので,通常の製品設計とも全く異質なものですが,この過程を経て実感的な作品ができたときにはキット組み立てでは経験できない達成感が味わえると思います.ただ作品に個性を出すことはとても一朝一夕にできる事ではなく,ある程度の経験と失敗からの学びが必要です.しかしこの目標に一歩でも近づくための取り組みもキット組み立てでは経験できない自作による鉄道模型製作の一つの楽しみになるような気がします.とは言ってもまずは実写の寸法を縮尺して車体を作るための設計手順ををマスターすることが先決ですので今回私が行った設計の過程を紹介してみたいと思います.

・自作車両の最小寸法単位

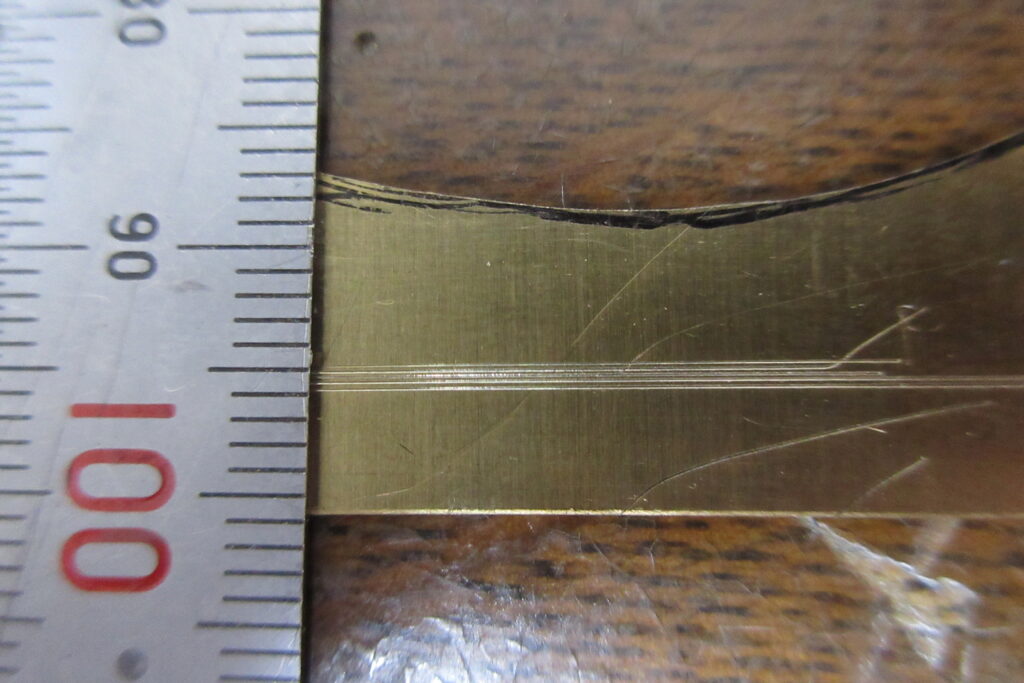

製品設計を行う場合には多面的な知識が必要であり,それゆえ設計者には一定の知識を持った有資格者が要求されますが,機械設計者では必要となる知識の一つに各種加工法で実現できる加工精度とばらつきの把握があります.自作車両の場合,罫書きは真鍮板に罫書き針を用いて罫書きを行いますので,罫書き針で引いた罫書き線の分解能が寸法の最小単位となりそれを意識して各部の寸法を決める必要があります.下の写真は私の使用しているスプリングデバイダで真鍮板上に0.25㎜間隔で(0.5㎜間隔のスケールの目盛りの中点にデバイダの針を合わせて)真鍮板上に線を引いたものですが,線は充分に解像できています.また線の隙間と罫書き線の太さを比較すると罫書き線の太さは0.1㎜未満ではないかと思われます.従って正確に罫書き線までヤスリ仕上げができれば寸法の分解能とばらつきは0.25㎜±0.1㎜(デバイダの設定誤差を除く)程度と考えられます.ペーパー車体でもシャープペンシルで0.25㎜間隔の罫書きは線を描くことは可能ですが通常罫書き線の真上をカッターナイフで切断しますので刃の厚さやカッターの傾きを考えると真鍮車体はペーパー車体より精度の高い寸法での製作が可能であると思われます.

上記のように設計時の寸法の最小分解能が0.25㎜であるということが分かりましたので,実物寸法を模型寸法に換算する際には寸法を0.25ミリ単位で調整すれば製作は可能であるということになります.

・ 設計時の留意点

ドイツのMärklin社の車両は実物をそのまま縮小せず上方から見るという模型の特性を考えて実感的に見えるように形状がデフォルメされていると言われています.私は実際にドイツの実車を詳細に観察したことはありませんし当該車両の詳細な図面を見たこともないのでその真偽と効果の程は不明ですが,このような設計はなかなか素人ができるものではありません.そこで,実車の寸法(形態)を模型の寸法に移し替える際の留意点を私が実際に車両を製作した際に経験したことを交えて紹介してみたいと思います.

1)屋根のカーブ

下の写真は私が製作した旧型客車で奥側か谷川製作所のバラキット組み立て品,手前側が真鍮板から自作した自作品です.旧型客車の屋根カーブは側板と屋根の間に稜線があることが特徴ですが,キットはその稜線がない形状となっており,実車とは形状が異なっています.資料によれば実車の旧型客車の屋根は3種類ので構成されています(R700,R1910,R3100).自作した車両がこのRを正確に再現しているとは言えませんが,印象としては側板と屋根の間に稜線のある自作車両のほうが実車の印象に近いと感じます.キットと組み立て品では屋根のカーブの境界にある稜線も気になります.とはいえこの様な部分をプレス加工を用いて正確な形状に作るのは結構難しく,形状がある程度異なってなってしまうのはやむを得ないと思います.一方自作車両では稜線の部分を裏から筋彫りして曲げることにより稜線を設けることができる等,自作車両では工程に自由度があり時間をかけた調整もできますので,このような部分はそのメリットを活かして形状を追求することが可能です.旧型客車と言われる客車の屋根カーブはほとんどの形式が同一であるためこの部分は一度寸法を決めてしまえばその寸法は他車にも適用できます,また,例えば初期の70系電車と80系電車は単なる2扉車と3扉車の差ではなく屋根カーブが両者で異なります(70系電車は旧型客車と同様側板と屋根の境界に稜線がある)が,自作車両ではその特徴を強調した形での製作が可能ではないかと思います.

2)Hゴムで支持されている窓

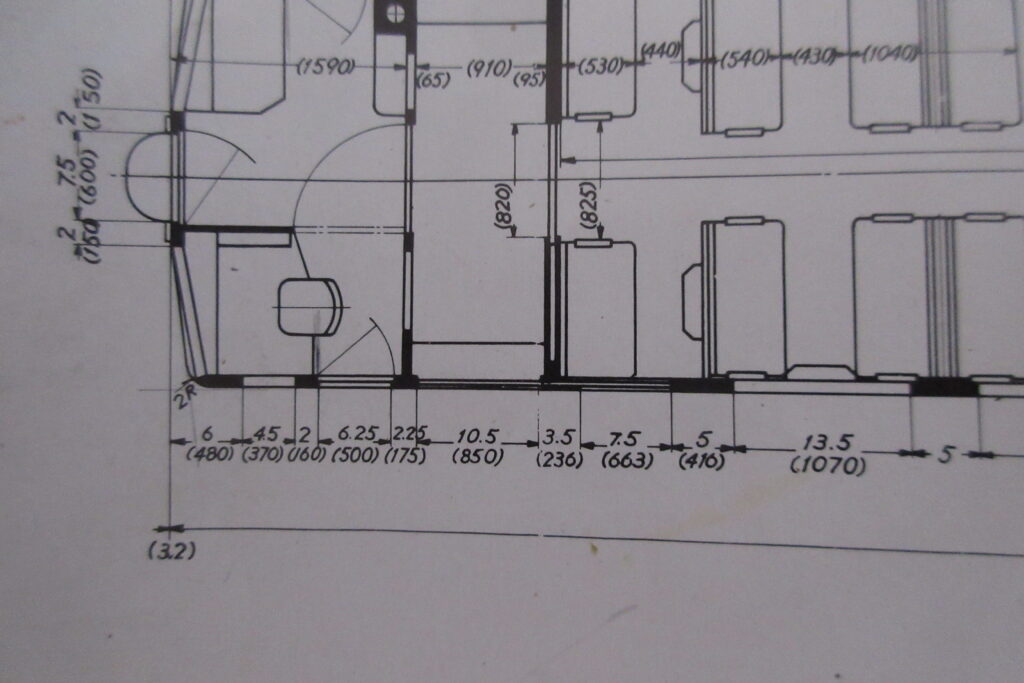

上記の屋根寸法(屋根R)は実車の寸法がわかっていますのでその寸法の1/80が模型の設計寸法となりその寸法からのずれが印象に影響を与えます..しかしこのHゴムで支持されている窓の寸法は設計上いろいろ検討する必要があります.我々が模型の設計寸法を求める際,その参照先となるのは国鉄の形式図です.ただ,この形式図に記載されている寸法は車体の鋼体の開口寸法(ガラス寸法?)で,我々が車両を見た時に見えるガラス部分の大きさではないことに留意する必要があります.我々が車体を製作するときの窓寸法は実際に見えるガラスの寸法の縮尺寸法になりますので車両形式図とは異なった寸法にしなければなりません.機芸出版社の”日本の車両スタイルブック”(1974発行版)のキハ45000(キハ17)の正面図にはこの部分の詳細寸法が記載されており,Hゴムの太さは28㎜,露出している窓の寸法(高さ)は590㎜と記載されています.正面窓の大きさは国鉄発行の形式図には記載されていませんが,大きさは610㎜と記載されている資料があります.もしこれがこの窓の「呼称寸法」であるとすると590㎜にHゴムの半分の太さの2倍(28㎜)を加算しても計算が合わず,寸法にはゴムの変形寸法が入っていると考えられます.一方TMS誌の1970年5月号にはなかお・ゆたか氏が作図したキハ58の図面が掲載されており,その前位側の戸袋部のHゴム支持窓の寸法は実寸が663㎜,模型化寸法が7.5㎜と記載されています.

この663㎜は車両形式図記載の寸法ですが663/80=8.2875㎜となり模型化寸法との差が大きくなっています.また上記の図面で窓前後の寸法を見ると実物寸法は236+663+410=1309㎜で1/80では16.4㎜になります.模型化寸法は3.5+7.5+5=16㎜で0.4㎜小さく,236㎜(1/80で2.95㎜)が3.5㎜となっており,窓の寸法が小さい分が他所で調整されています.同様の寸法の補正は前述の”日本の車両スタイルブック”に掲載されているキハ20・キハ55系の図面にも見られます.この補正に対する考え方は説明されておらず(実測値を反映している可能性もあります),詳細は不明ですが,Hゴムの寸法分をそのまま修正したのではなく,模型としたとき実際に実物の印象が再現できるように寸法を決定していると思われます.このようにHゴムで支持されている窓の寸法は一般的に入手できる実車の形式図の寸法を補正する必要があります.市販のキットの中には形式図の寸法で製作されているHゴム支持窓もあるようです.この辺りは自作車両では正しい寸法(実物の印象を再現した寸法)での設計・製作が可能です.一方,今回製作したキハ52のような正面窓がHゴム支持の窓では窓の大きさとHゴムの太さと窓の位置(妻板と前面の間のRに対する窓位置)を実物通りの印象にするのが難しく,設計寸法の決定は最後まで迷いました.結果的に車体を組み立てた結果,窓が小さい印象となってしまったため後から修正してあります.この例から逆に最初に窓を小さめに作り,組み立て後に実機の印象と同じように窓の大きさを修正するという方法も「アリ」ではないかという気がします.ただ,このような部分は今後製作する同系列の複数の車両で印象を同一とすることが必須ですのでもし最初の設計寸法から寸法の修正を行った場合,その記録は確実に残しておくとともに製作法を確立しておくことが必要です.

3)窓枠

下の写真は左の車両がフェニックス模型店製のバラキットを組み立てたスハフ42(スハフ45として組立),右が自作車体のスハ45です.両者を比較するとバラキットの窓枠の大きさが大きく,実物の印象と異なります.一方自作車体は”日本の車両スタイルブック”の図面を実測して寸法を決めており,窓枠下部の幅を1㎜としてあります(バラキットの幅は実測で0.5㎜)実はこの部分の窓枠の幅が狭いことは私も組み立て時から気がついていたのですが,当時は編成単位で車両を製作していたため修正(部品の新作)には多くの時間を必要とし.正直そこまで修正する気力がなかったため修正を見送りました.自作の窓枠の形状がばらついていたら返って編成として見た時に見苦しいのではない顔考えたこともその理由,というより自分を納得させるための言い訳でした.ただ自作車両の窓枠の幅も実物の印象と比較するとまだ幅は不足しているような気もします.この辺りも失策により慎重に寸法を検討したほうが良いところです.ただ,光の反射の影響等もあると考えられますので適切な寸法は一度車両を完成させて塗装した車両で検討し補正することが現実的であるような気もします.

このほか,最初の記事で自作車体とキットの差でとして指摘した窓周りのテーパーも実物の印象を再現するためには重要な部分ですが,今まで述べてきたところですので詳細は割愛します.ただ,この部分の表現は私が今回製作した車両で初めて実施した部分でその効果(加工法の妥当性)は車両を塗装して初めてわかると思います.最終結果は塗装終了後に報告したいと思います.

・ 実車との違いが気になる部分と気にならない部分

私の手元のはフェニックス模型店製のバラキットを組み立てたキハ22があります.以前この車両を紹介する際記したように,このキットは実車に比較して客室窓の天地寸法がやや大きいことが気になります.また北海道のキハ22は本州の同系列の車両に比較して床面が厚くなっているためキハ22は乗務員ドアと運転室窓部分の寸法が内地向けの同系列の車両とは異なります.具体的には内地向けの車両は客用ドアと乗務員室ドアの上辺が一致しているのに対し,キハ22は乗務員ドアの上辺が客用ドアの上辺より上方にずれており,乗務員ドアの下辺と車体裾の間隔も内地向けの車両より大きくなっています.また運転台窓も内地向け車両より高い位置にあります.しかしバラキットの乗務員ドアの位置は内地向けの車両と同一寸法になっています.また前面プレスパーツは内地向け車両と共通の型を使用していると思われ,運転室窓の高さも内地向け車両と同一と思われます.

しかしこの車両をレイアウト上に置いて見るとこの部分の実車との違いはほとんどほとんど認識されず,この部分のエラーが全体的な印象には大きな影響を与えていません(私の見解です).一方レイアウト上見ても窓の大きさは少し気になります.これは私の私見ですが,これは前述のように「実感的であること」を「その車両を見たときに,その車両が活躍している風景が自身の記憶として蘇る」ということとするとレイアウト上の車両はこの「記憶の中にある実車」と目の前の車両を対比していることになりますが,私のその記憶の中のは客用ドアと乗務員ドアの上辺の位置は存在していないから気にならないということになるのではないかと思います.一方,キハ22の内地向けの車両との大きな違い(特徴)は客用窓の2重窓ですので,その部分は記憶に残っているため,客用窓の大きさは気になるのではないかと思います.このようにレイアウト上を走る車両で実感的であるかかないかを判断する際に頭の中に蘇るのは実際の景色の中を走る車両の姿であり,製作の際に詳細な形態を記録した細部写真ではありません.鉄道写真を撮影する際には車両に当たる光の処理が非常に重要ですが,上で述べた屋根のカーブや窓周りのテーパーが実感的か否かに影響を与えるのはこれらの部分は光を反射して目立つ部分であるため記憶に残りやすい部分であるためとも言えるかと思います.上記のキハ20系の運転室窓の位置を決めるのが難しいのは窓の近傍に妻板と側面を繋ぐ局面があり,そこで光の反射が異って見えるためである気がします.またまた金属車体とインジェクション成形の車体の印象がわずかに異なり,メーカーが一部の部品を別付部品としたことをアピールするのは成形で表現した部品は突起部の根本に型に起因するわずかなRがついており,その部分の光の反射具合が実写と異なっていることが理由のような気もします.そしてこのような事例は設計の際,形状がわずかに異なる市販パーツの使用を検討するときには参考になるのではないかと感じます.各部の形状が正しい寸法からどの程度ずれたら全体的な印象がどの程度変化するかについては定量的に論ずるのはなかなか困難ですが,国鉄車両ではほぼ同一デザインで各部の寸法が少し異なる車両が多く存在しますのでそのあたりが参考になるのではないかと思います.その例として上記のキハ22以外ではキハ55の初期ロットとそれ以外の車両の前面窓の大きさの差,165系と711系の運転台窓高さの違い,キハ55とキハ60の車体側面の天地寸法(車体の下端の高さ)の違いによるの全体的な印象の違い,181系/485系/183系の車体の窓位置と車高の違いによる印象の違い,101系と103系の運転台窓高さと天地寸法の違いに掘る前面の印象の違い,20系客車と14系客車の車体裾カーブの形状と雨樋位置による車体の全体的な印象の違い等が挙げられます.

・ 実際の設計プロセス

色々理屈っぽいことを記してしまいましたが,私が行った設計プロセス(製作する車両の決定から制作開始まで)は概ね以下のようになります.

・形式図や雑誌等に掲載されている図面を参照し各部の寸法を決める(Hゴム支持窓はQuantumを参考に修正した寸法を決める)

・ 方眼紙上に原寸大の「図面」を描く,形式図では分からない寸法は図面上に形状を記載して寸法を決める

・ 資料がなく自身で決めた寸法を含めて全体的に違和感がないか確認する

ただ,違和感と言ってもそれほど正確に書けるわけではないので,この図で全体的な印象をチェックすることはできないため,このチェックはあくまで寸法間違いの箇所がないかをチェックすることが目的です.

罫書き線を描ける「情報」が全て決まったら車高と使用する台車,マクラバリの寸法を考えて床板を支持するアングル材の取り付け位置を決定し,ドアや乗務員室ドアの裏打ち部材,車体に取り付ける部材の寸法を決定してすると車体の設計はほぼ終了になります.

以前記したように私は製作のあたっては部品ごとの「図面」は作成していません.図面はあくまでも設計者が他者に設計の意図通りのモノを製作してもらうためのコミュニケーションツールであり,細かい規格が決められているのもそのためですので自分が設計して自分が製作する場合には製図規格に則ったような図は必要ありません.ただしどんな形であれ部品をどのような寸法で製作したかは次の同系列の車両の製作に備えて全て記録しておくことは実際に制作したときの修正寸法も含めて必要です.

最後までお読みいただきありがとうございました.