車体の組み立てを終了し,真鍮版からの車体製作は最終段階に入ります.私はこの一連の記事の冒頭の記事に,自作車体とバラキットを一眼見た時の印象の差について,両者の差は窓周囲のわずかな形状の差(窓周囲のテーパー(ダレ)の有無ではないかということを述べさせていただきましたが,真鍮車体製作のディテーリングを行う前の最後の作業として今回はこの窓周りの加工を紹介したいと思います.

・窓周りのテーパーの表現の重要性について

下の2枚の写真は私が撮影したキハ25とキハ55ですが,どちらの写真を見ても窓の周囲にあるテーパーが光の当たり方によってはよく目立つことがわかります.

私がかつて真鍮板から車両を製作していた頃は失敗せずに車両を形にするのに必死で,このテーパーが全体的な印象に影響を与えるというところに思いが至っていませんでした.その後製作の主体がバラキット組み立てとなったためこのテーパーの存在をあまり気に留めることはありませんでしたが,今回久しぶりに真鍮板から車体を自作するに当たり,改めてこの窓周囲のテーパーの重要性に気づいた次第です.一方,バラキットはこの部分はプレスのダレで表現されていますが,その断面形状は実物とは異なります.それでもバラキットの方が実感的に感じられるのは窓周囲にプレス加工時に生じたダレがあることで窓の周囲に車体表面と光の反射方向が異なる部分があるためであると考えられます.また,改めて窓周りに注目して手元にある”日本の車両スタイルブック”やTMS誌に掲載されているなかお・ゆたか氏が作図した図面を見ると車両の窓の周囲はほとんどが2重線で描かれています.これらの図面は図面の体裁をとった寸法入りの車両イラストとも言えるものですがこの2重線が描かれていることでこの”図面”をみた時に実物の印象がより的確に表現されていると感じます.また手元にある機芸出版社発行の”陸蒸気からひかりまで”は名実ともに図面集ではなく車両のイラスト集ですが,片野正巳氏が描いた1/150で描かれたイラストを見るとこのテーパーは誇張した形で描かれており,この図からもこの窓部のテーパーの全体に与える重要性がわかるような気がします.

・ 窓の周囲のテーパーの寸法と加工法

前述の”日本の車両スタイルブック”のナハネ10の図面にはこの寸法が表示されており,その値は20㎜となっています.側板の厚さ方向から見た時のテーパーの開始点の位置は不明であり,テーパーの角度は不明ですが,この値は1/80に換算すると0.25㎜になります.そこで今回は窓の周囲に0.25㎜のテーパーをつけることにしました.テーパーをどのような方法で加工するかについてはジグによる加工も考えたのですが結局いい案が思い浮かず,今回は窓の外周の外側から0.25㎜の位置に罫書き線を引き,ヤスリを一定角度に保ちながら罫書き線まで窓周囲を平ヤスリと丸ヤスリで削るという簡便な方法で行ないました.この方法は当然各窓にばらつきが生ずるリスクがあります.そのため外周に耐水ペーパーでわずかな面取り(R)をつける方法も考えましたが今回はせっかくの自作車体ですのでより実物の形状に近い形とすることにチャレンジして見ることにしました.

・ 窓周りの加工の実際・2段窓の表現

まずテーパー加工の前に今回行った2段窓の表現について説明します.このキハ20系気動車が製造された当時はまだ普通車は全ての車両が非冷房車でした.そのため当時の車両の多くが窓が全開できるようになっており,キハ20系のような上下に分割された2枚窓の車両では下段の窓は上段窓の内側を通って車両の幕板に格納される構造でした.そのため上下のガラスは段違い(上段が手前,下段が奥)になっています.1970年代にの模型ではこの2段窓の表現は製品でも自作品でもほとんど表現されておらず,上下の窓枠と中桟を窓ガラス板に印刷した車両も多く見られましたが,現在ではこの2段窓の表現は幅広く行われるようになりました.そこで今回製作した車両も2段窓の表現を行うこととしましたが,キハ20系では窓サッシの縦桟はほとんど見えないため,今回は縦桟は省略し,各々に窓枠の横桟をを銀色のテープで表現した窓ガラス2枚を段違いに取り付けることとしました.まずこの2段窓の表現を行うために私の行った方法を紹介させていただきますが,私が行った方法では罫書きの段階から準備作業が必要となります.今までの説明では基本的な手順を優先し,型式により異なる作業説明は説明を省略していました.今回製作工程が前後してしまったこと,ご容赦ください.

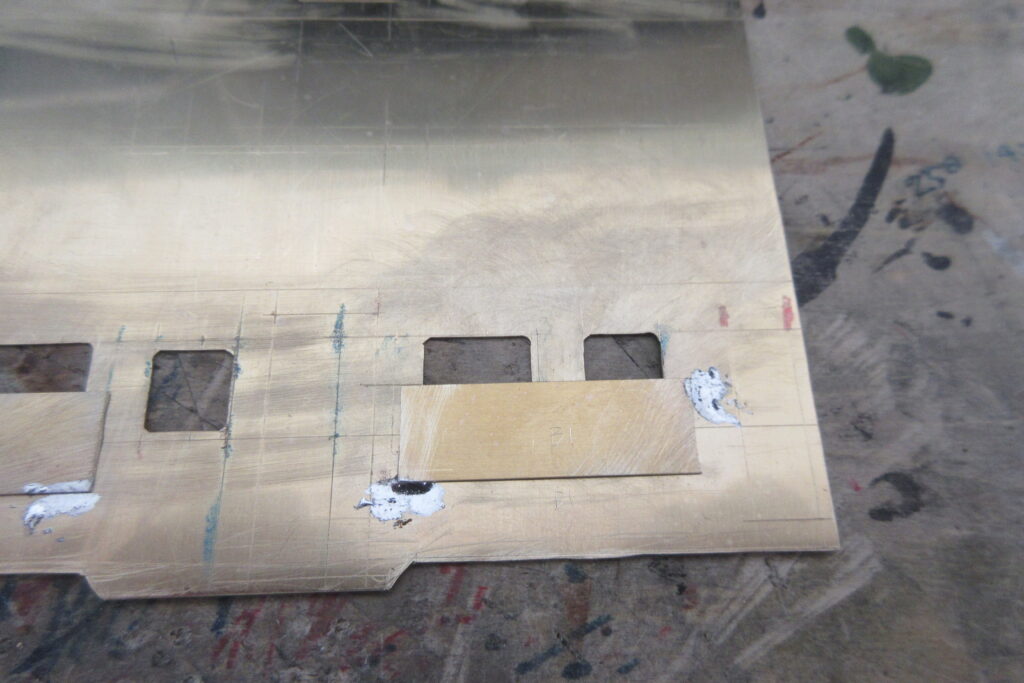

最初に窓抜きが終わった車体の曲げを行う前に下段窓の部分(側板の厚さを厚くしたい部分)に真鍮板(帯板)をはんだで仮止めします.この帯板は一度取り外し,車体を曲げた後再度取り付けますので仮止め時には帯板の上側の位置(下段窓の上端)を正確にかつ強めに罫書いて取り付けます.

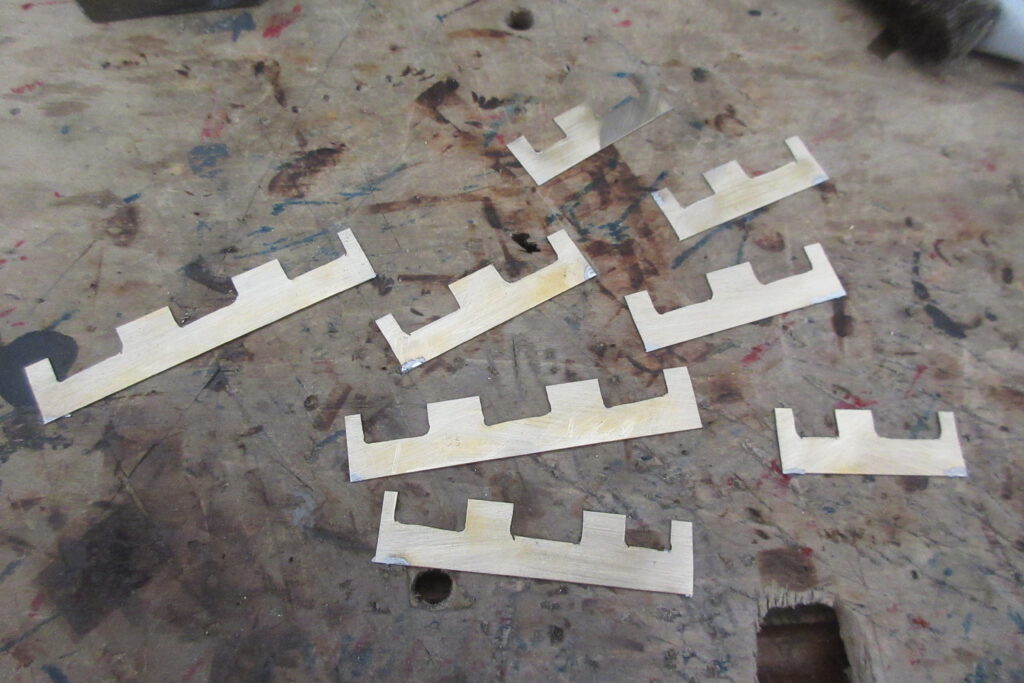

帯板を取り付けたら車体板を裏返して帯板に窓位置を罫書いたのち帯板を取り外して取り外す前に罫書いた窓周縁の線に沿って帯板の窓部を切り欠きます.

車体の曲げが終了し車体が箱状になった後,帯板を仮止めした際に罫書いた罫書き線の位置に窓部を切り欠いた帯板を再度取り付けます.この取り付けの際は後のテーパー加工に備えてハンダが窓の外周まで到達するようハンダを流すことが必要です.このような作業の際は自動温調機能の付いたハンダゴテは安定してハンダを流すことができ,効率的な作業が可能でした.

・ 窓周りの加工の実際・窓周縁のテーパー加工

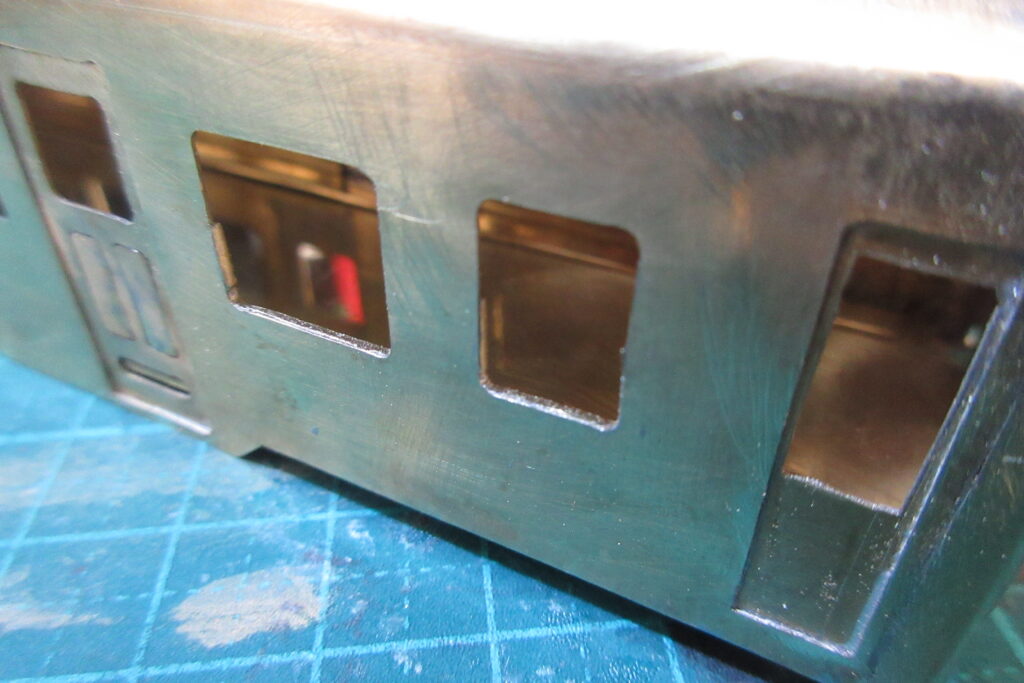

板を窓外周まで削り込んだら周囲にテーパーをつける作業を開始します.まずはスプリングデバイダを0.25㎜にセットして一旦を窓終周縁部に引っ掛けて窓の外側0.25㎜の位置に罫書き線を引きます.私の使用しているスプリングデバイダは片方の先端部がもう片方の先端部よりほんのわずか長くなっていますので短い方を窓周縁部に引っ掛けることにより思ったより簡単に罫書きを進めることができました.罫書きが終了したら平ヤスリを一定角度(略45°)に保ち罫書き線が消えるまで窓周縁部を削ります.ヤスリを当てる強さ,角度と回数を一定にするとほぼ均一なテーパーをつけることができますが光の反射を利用して確実にチェックすることが必要です.なお私はこの作業のためにスイスバローベ社の平ヤスリ(番手#6)を購入しました.模型用とした販売されているヤスリに比較すると高価ですが切れ味はよく,購入した価値はあったと思います.ただ目が非常に細かいためハンダが載っている部分への使用は厳禁です.なお,厳密に言えば今回の窓周縁部の接合部にもハンダは存在していますが,この程度のハンダであれば目詰まりを起こすことはありませんでした.作業が終了したら削った部分に#800の耐水ペーパーを当ててヤスリの目を除去しました.

これで窓周縁部のテーパー付けは完了です.ただ,作業は手作業のためテーパーにはある程度のばらつきが発生していると思われます.最終的にこのばらつきが顕在化するのは塗装後になるような気もしますが,塗装後に出来栄えを評価して今後の作品の工程にフィードバックをしたいと考えています.なお,今回,記事の初回(序)で紹介した自作車体のキハユニ25についても窓周りの修正を行いました.こちらは北海道向けの車両ですので1段窓ですが加工後の車体を見ると印象は少し改善され実物の印象に近づいた気がします.こちらも最終的に塗装をしてみないとどのくらい改善されたかの評価はできないと考えていますが,塗装を終えた時には今回製作したキハ25,キハ52とともに結果を報告したいと考えています.

この加工が終了すると後の工程はディテーリング作業となります.この作業についてはバラキットの組み立てとほぼ同一で手順を詳細に説明する必要もないと思いますので今回私が行った真鍮版から車体を製作する手順の紹介はこれで一旦終了としたいと思います.一方,今までの説明ではほとんど触れませんでしたが,自作車体を製作するためには「設計」という作業が必須になります.そこで次回は今回の一連の記事の最終回としてこれまでの振り返りとこの「車両を自作する場合の設計のプロセス」について少し述べててみたいと思います.

最後までお読みいただきありがとうございました.