各部の部品を製作し車体の曲げ工程が終わると部品はほぼバラキット組み立て前の状態となりますが,キハ20系のような前面に丸みのある車体はもうひとつ,前面の「おでこ」の製作というバラキットにはない作業工程が残っています.最近のバラキットでは通常この部分はプレスパーツとなっていますが,自作車体ではこの部分を手作りで製作する必要があります.私が最初に組み立てたバラキットはしなのマイクロ製のEF64の車体キットでまだ高校生の頃だと記憶していますが当時のキットはまだ前面へのプレスパーツ使用が一般的になる前の製品で,キットの組み立て説明書では社端部の「おでこ」の部分は折り妻状に組んだ車体の屋根の接合部に真鍮角材を裏打ちしてヤスリで仕上げるという指示でした.一方当時からこの部分を自作する場合には妻板におでことなる部分を設け,その部分に切り込みを入れて曲げながら概略形状を作り,最後に半田を盛って整形する方法で,この方法は現在でも自作車体では一般的な手法です.しなのマイクロ製キットの方法はペーパー車体の制作法と類似の方法で,ペーパー車体を製作した経験のある私にとっては一見簡単そうな方法ですが,冷静の考えてみると運転室窓上部にヘッドライトが付いた車両では加工が難しいと感じたため私はこの部分を後者の屋根と妻板に切り込みを入れて曲げ整形する方法で組み立てました.その加工は思ったより簡単であった記憶がありますが,その後はキットも「おでこ」の部分はプレスパーツが一般的になったため今回の作業はそれ以来の作業で約50年ぶりの作業となります.というよりはその時の記憶が全くないため実質私にとっては今回が初めての作業です.ただ過去一度やった経験があると少しプレッシャーから解放されるという気もします.

・ 前面の罫書き,曲げ

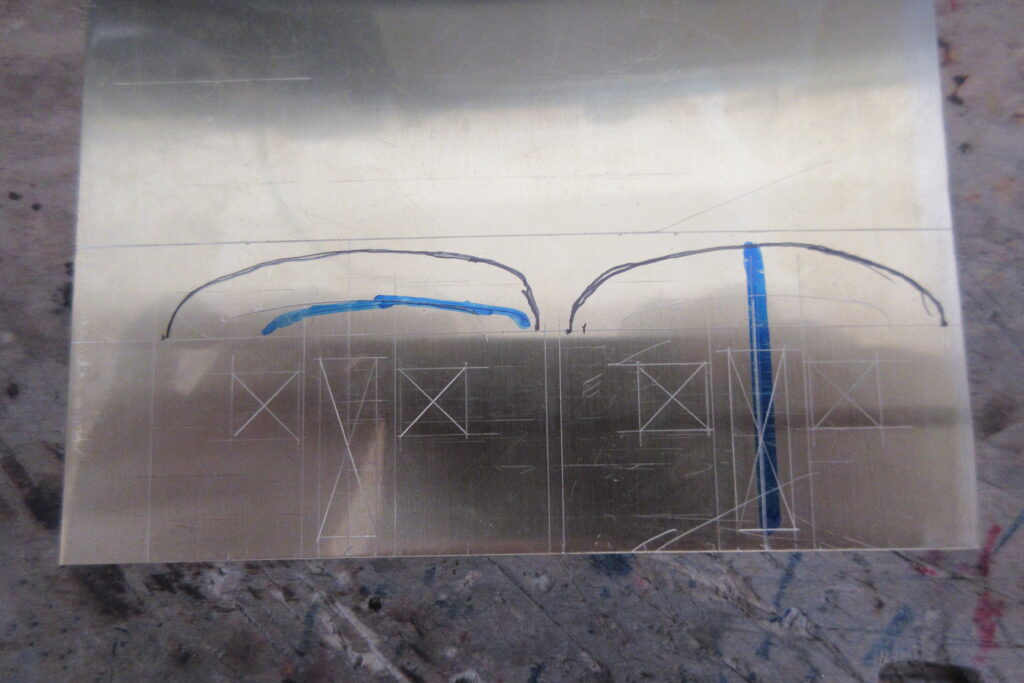

まず罫書きを行いますが,「おでこ」以外の部分は図面から算出した寸法で罫書きます.曲げ後に側板とつながる部分は後で長さを調整するため長めにしておきます.一方,おでこ部分の展開寸法(展開形状)は厳密に決めようとすると木型を製作して実際に曲げて求める必要がありますが,,キハ20系の「おでこ」の形状は比較的単純な形状なので今回は現物合わせで曲げながら切り欠きを設けて製作することとし,屋根部分は屋根形状より10㎜程度外側に張り出した形状として切断しました

罫書きが終了したら窓抜き前に曲げを行います.曲げの手順は車体板の曲げと同じです.曲げは運転室窓横に罫書いた曲げ線を基準に行います.

両側の曲げが終わったら妻板に後退角をつけます.曲げの際には裏側にPカッターで切り込みを入れてから曲げを行いました.Pカッターは真鍮板のスジ彫りを行うと刃が痛みますが最近は替え刃式のPカッターもありますので真鍮板の加工(曲げ)を行う場合は一本用意しておくと便利です.

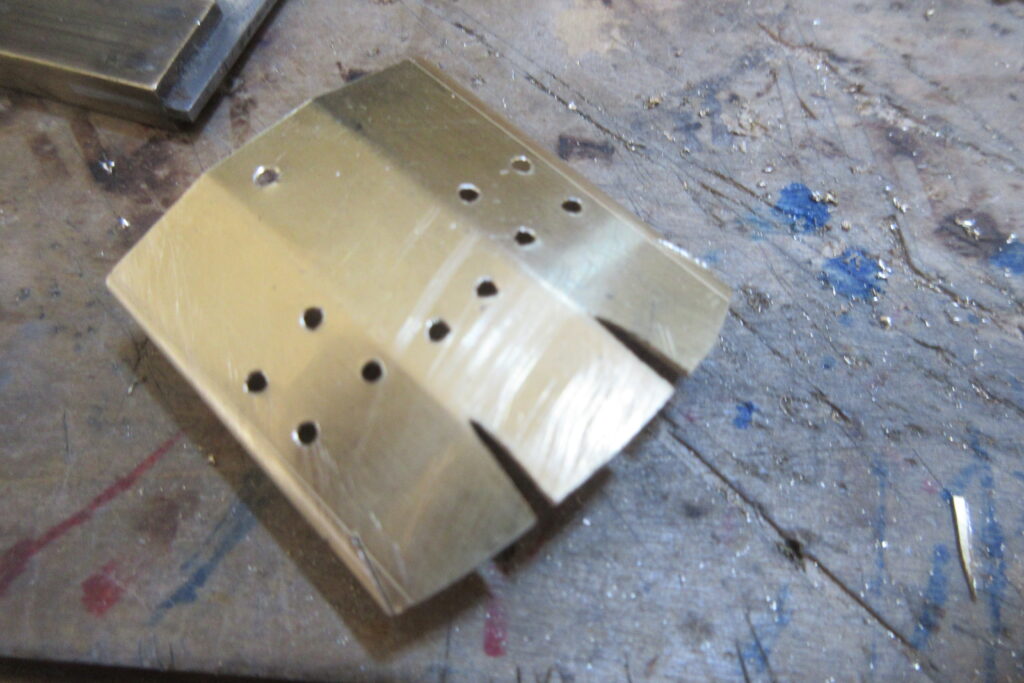

曲げが終了したら窓と貫通ドア部分に鋸刄の通し穴を開けます.車体板と異なり全体の大きさが小さいため途中で材料の保持が困難になる可能性があると思い運転室窓は4隅に穴を開けて鋸刄の転向を容易に可能としました.ただし窓抜き時,鋸刄が穴に達した時に穴に到達した勢いで鋸刄が罫書き線をはみ出さないよう注意が必要です.

穴あけが済んだら「おでこ」の部分をヤットコで曲げていきます.なお,私はこのような曲げにはかつてエコーモデルから発売されていた「細密ヤットコ」を使用しています.現在では発売されていないようですが,ほぼ同じものは「時計ヤットコ」で検索すると各種タイプがあり,購入も可能です.曲げながら干渉する部分は現物合わせで切り欠きをつけながら曲げを進めましたが,細かい鋸刄(#5/0)を使用すると保持が不安定な状態でも鋸刄が引っかかることなく比較的簡単に切り欠くことが可能です.

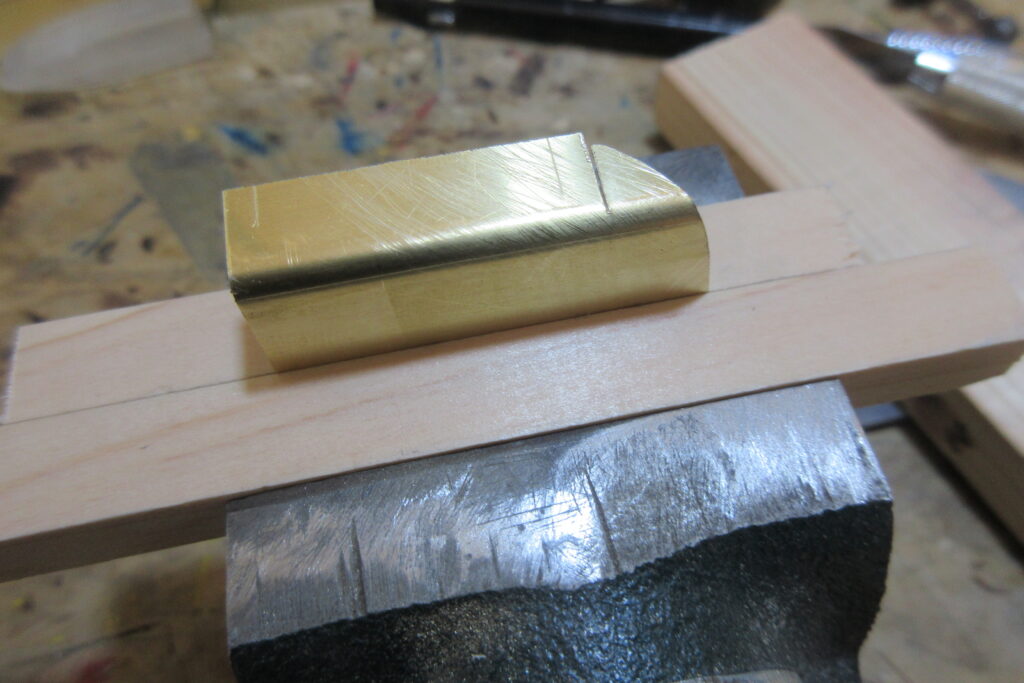

下の写真は曲げ途中の写真です.平面部分と屋根のつながる部分の稜線の位置に注意しながら曲げていきます.曲げの開始点は側板の高さより低くならないように注意する必要があります.そのため曲げを行う前に裏面には側板高さの位置にPカッターでスジ彫りを行いました.

「おでこ」は車体断面に合わせて曲げていきますが最終的には本体に取り付ける際に調整します.

曲げが終わったら窓と貫通ドアを糸鋸で抜いてヤスリ仕上げを行い,長めにしておいた車体との接続部を所定寸法に切断すれば前面はひとまず完成となります.

・ 組み立て作業

前面が完成したら組み立て作業に入ります.組み立て手順はバラキットとほぼ同じで客用ドアと乗務員ドアの裏打ち(前面との接続部)をはんだ付けして車体裾部に補強アングルを取り付けます.この辺りの作業はバラキットの組み立てとほとんど変わりませんので説明は割愛します.ただ,組み立てには今回初めて自動温調機能付きのハンダゴテを使用しました.機種は大洋電気産業(goot) 製のPX-480という80Wのハンダゴテで,コテの中に温調回路を組み込んだ比較的安価な製品です.設定温度はDefaultの350°Cで使用しました.私は今までは昔からある100Wのニクロムヒーターのコテを使用していましたが,今回使用したハンダごてはそれに比較すると容量は小さいものの,コテ先温度が安定していることに加えてコテ先にコーティングがあり作業中に酸化被膜ができないためコテを当てた時の半田の流れが常に安定しており快適に作業することができました.また,部品をつける際,位置ぎめに時間がかかってもコテ先の過熱を気にすることがなくストレスなく作業をすることが可能でした.ただ,コテ先温度を高く設定しているせいか作業時に材料の熱膨張による変形が多少気になりました.この辺点は今後設定温度の最適化を行う必要がありそうです.コテ先は購入時装着されていたものをそのまま使用しています.なお,補強アングルはエコーモデル製の床板アングル(品番2151)を使用しました.