このブログには過去に私が製作したペーパー車体の車両を多数紹介させていただいていますが,その経験を踏まえ,誰かに「ペーパー車体の製作と真鍮版からの車体製作とどちらが簡単か?」という質問をされたら私は「単純に比較することは難しいが,ペーパー車体に比較して真鍮製車体のほうが作りやすい面も多数ある」と答えます.沸きらない答えで恐縮ですが,そう考える大きな理由は①半田という”可逆性瞬間接着剤”が使用できること,②製作中に各部の形状の修正(ヤスリ作業)や一度取り付けた部品の交換が簡単に行えることで,特に①に挙げた半田付けによる組み立てでは部品の取り付け取り外し(位置の微修正)が何度もでき,また部品をを瞬時に接合できるという大きなメリットがあります.

一方,私が『バラキットの製作とペーパー車体の製作とどっちらが簡単か?』と質問されたら間違いなく「バラキット組み立ての方が簡単」と答えます.理由は部品があらかじめ用意されていることもありますが,一連の組み立て作業をほとんど上に述べたメリットがある半田づけで行うことができるということがその大きな理由です.ペーパー車体の製作では接着(乾燥),目止め(塗装,乾燥,やすりがけの繰り返し)等,段取りの異なる作業が混在するとともに待ち時間が多く,接着剤も塗料も可逆性があるものではないためある意味各工程が「一発勝負」となり失敗すると最初からやり直すか修正に多大な労力が必要になります.もちろん真鍮車体工作でも失敗するとその瞬間に”GAME OVER”となる工程はいくつかありますが,その工程は割と限定されておりそこでの失敗防止の対策をしっかり行ない自分なりの手順を確立して何両か車両を製作して行いコツを飲み込めば失敗の確率はかなり低くなると感じます.(具体的には手順の紹介の中で説明します).乱暴に言ってしまえば真鍮板からの車体制作の難易度はペーパーによる車両製作の難易度と同等と言っても過言ではないと思います.

それでもバラキットの組み立て経験のある方が真鍮板からの車体製作を難しいと感じるのはその「最初のとっつきにくさ」と「時間がかかる.特に途中で失敗するとそれまでの苦労が水の泡」というイメージが大きいからではないかと思われます.確かにバラキットの組み立てに比べれば真鍮車体工作は「バラキットにアソートされている部品の製作」に今までにない作業環境と多くの時間を要しますが,上述のように一部の工程に注意すれば失敗は防げますし,金属車体とペーパー車体で車体の基本部分が完成してディテーリング作業が開始できるまでの時間を比較すると,車体が箱状になるまでの時間はペーパー車体の方が短いものの下地処理の時間を含めて考えるとその時間と失敗の確率はそんなに変わらないような気もします.ただ,最初にあげた「とっつきにくさ」という面では,真鍮車体の製作にはペーパー車体の製作やバラキットの組み立てとは異なる作業環境の準備が必要ですのでまずはその環境を作ることが必要になりますので,まず私の作業環境を紹介したいと思います..

・作業環境の整備

真鍮車体の工作はペーパー車体やバラキットの組み立てのように,ライティングデスクの上で,それまで使用していたPCや本の代わりに作業台を置いてすぐに作業を始めることはできません.大きな違いは特に板の切断(窓抜きを含む)作業で,加工する真鍮版の加工箇所の上下(特に下側)にある程度のスペースが必要になること,また加工に伴って発生する多量の切粉の飛散に対する対応をが必要となることです.具体的には真鍮版を切断する際に切断箇所で鋸刃を真鍮版に対して垂直に保持して上下に動かしますので板の切断箇所の下方には糸鋸の鋸刃を真鍮版に垂直に当てた状態で糸鋸を上下に動かせるスペースが必要です.加えて切断地点からは切粉が発生し下方へ落下しますのでその切粉を飛散させない対応も必要です.ちなみに私が今回行った方法は下記の方法で,真鍮版を置く作業板(9㎜厚のシナ合板)をCクランプで机のエッジからオーバーハングさせて固定し,その下方の机の引き出しを開けてその上に板を載せて切断時に発生する切粉を集めています.

この辺りの詳細は以前機芸出版社から発売されていた菅原道雄氏著の「鉄道模型模型工作技法」に詳しく解説されています.この本が発行されたのは1983年で,私もこの本の記載内容をかなり参考にさせていただいていますが,記載内容は本格的なもので最初からこの本に記載されているとおりにやろうとすると,結構大変です.私はこの記事の内容に比較するとかなり「ズボラ」な方法で工作をしています.作品の出来栄えがイマイチなのはそのせいかもわかりませんが,過去にバラキットを製作したことがあり,製作に必要な工具が一通りあれば上記の環境を作り,少しの工具を買い足せば作業は始められますのでまずはこの程度の作業環境で始めてみるのも良いかもわかりません.なお,切粉に関して特に注意が必要なのは近くの電気製品の近傍への切粉の飛散で,その中でも特に注意が必要なのは電気接点が露出しているテーブルタップ近傍への切粉の飛散です.

・設計

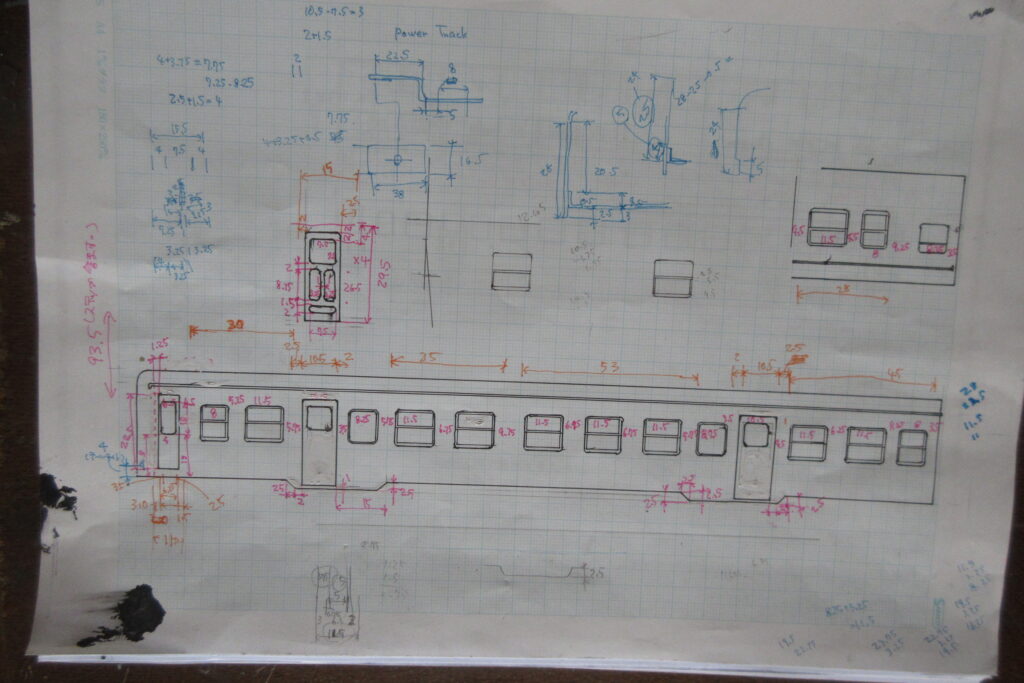

バラキットとは異なり,車体を自分で製作する場合には当然加工用の「図面」が必要になります.ただ,これはペーパー車両を製作する時にも必要で,真鍮工作であるからといって特別な図面は必要ありません.私はペーパー車体も含め,車両製作時に一般の人が思い浮かべるような「図面」は製作していません.罫書きのための寸法は鉄道雑誌等に掲載されている図面に1/80の寸法を記載して,それを用いて製作しています.少し乱暴な言い方ですが,製品の製造時に規格に則った厳密な図面を用意する目的は一言で言うと「設計者が意図したとおりのものを他人がばらつきなく(一定のばらつきの中で)大量に作るため」です.そしてそのために図面は内容を一義的に解釈できるように製図規格に則って製作のための図面を作成することが必要です.また加工時の誤差(ばらつき)を最小限にするために加工方法に応じて適切に寸法を指示することも重要です.そのため図面を出図する際にはこれらの観点で図面を複数のレビュワーでレビューします.しかし車両の製作ではそもそも製作するのは自分ですし,罫書き線を基準として加工をどれくらいの精度で加工するかはいくら考えても自身の裁量と技術に依存する(必要な場合は自分で治具を作る)ので,図面は将来自分が同じものを作りたいと思った時に以前に作った車両を製作した際の寸法が分かれば様式は後日自分が理解できるものでよく,ペーパーでも金属でもこの状況はかわりません.私は原寸大の図面を書くこともありますが,それは寸法を記入するというよりは原寸大の図面により全体的な形状のバランスをチェックするためで,模型雑誌や図面集に実物大の図面が掲載されている場合は作成していません.ただ今回製作したキハ20系の気動車は,手持ちのスタイルブックに1/120の図面が掲載されているものの実物大の図面がなかったため実寸大の図面(外観イラスト)を作成し,そこに寸法を記載しています.自宅には1970年頃から故.なかお・ゆたか氏作成の折り込み図面が掲載されたTMS誌と1974年に発行された”日本の車両スタイルブック”がありますが,なぜかどちらにも当時の国鉄でメジャーな存在であったキハ20系やそれと車体形状がほぼ同じであるキハ55系の実物大の図面は掲載されておりません.当時実物界では一世を風靡していた20系客車も同じ状況です.

・材料への罫書き

作業環境が整って図面ができたら材料への罫書きを行います.私が罫書きに使用しているのは以下の工具です.なお,罫書きの段階では糸鋸作業はしませんので上記のような作業環境は不要です.

1.300㎜のステンレススケール・・・車体の全長等をチェックする時等に使用します

2.150㎜のステンレススケール・・・寸法測定のほかスプリングデバイダーに寸法を設定する際に使用します.表面が梨地仕上げの方が目盛りの視認性は良好です

3.スコヤ・・・比較的小型のものを使用しています.私は全長75㎜のものを使用しています.あまり大型のものは使いにくいので小型のものが良いと思いますが,以下に説明する方法で罫書きを行う場合全長50㎜以下のものは使用できません(理由は後述).

4.罫書き針・・・ホビー用として市販されているもので好みのものを選択すれば問題なく使用できます.真鍮は柔らかいので高価な針の硬度が高いものは不要です.

5.スプリングデバイダー・・・正確な罫書きを行うためには必須の工具です.金属加工用向けの製品が必要で製図用のスプリングでバイダーでは正確な罫書きはできません.私は40年ぐらい前に購入したドイツ製のものを使用しています.購入当時はあまり選択肢はありませんでしたが現在ではAmazon等で同じような製品が多数販売されています.ただ選択肢が広がった分中には粗悪品もあるようですので購入にあたっては実物を見て精度チェックした上で購入した方が良いと思います.私は足が75㎜まで開くものを使用していますが足がこの程度開けば特に支障はありません.

6.ノギス・・・直接罫書き作業には使用しませんが,寸法の測定時にあると便利です.

このほかにマーキング用の油性ペンが必要です.

・罫書き

工具が揃ったら真鍮版上への罫書きを行います.まずペーパー車体と異なるのは罫書きは裏側(曲げた時に内側になる面)に行うということです.左右の側板の窓配置が異なる車両でここを間違えると完成時に表面に罫書線(傷)が残りますのでこの時点でGAME OVER,作り直しです(傷をある程度許容すれば継続可能ですが).

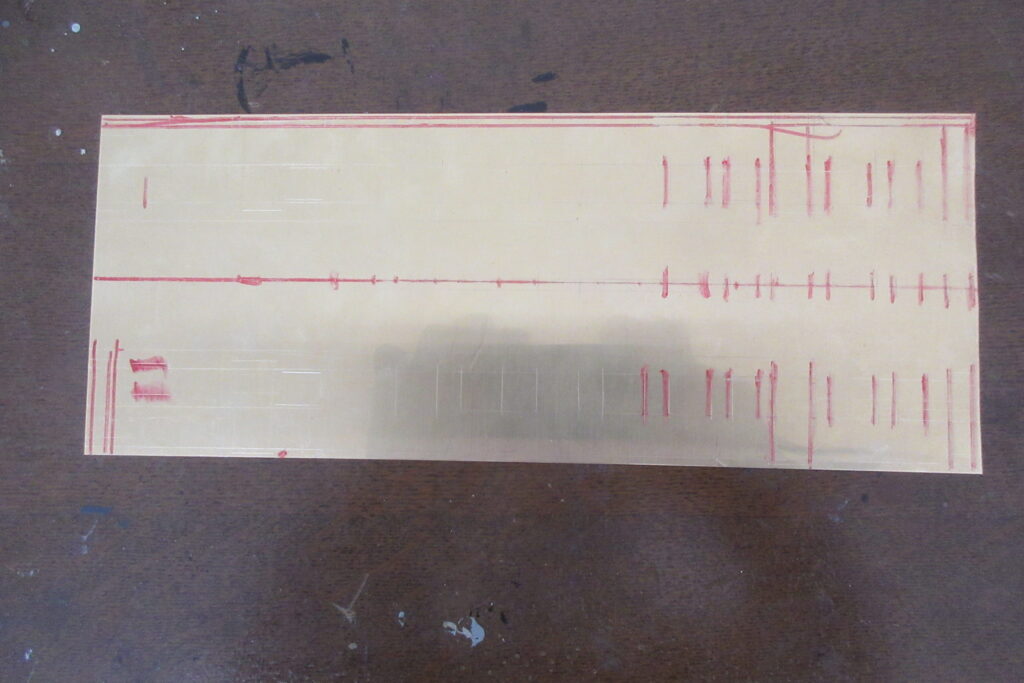

私は車体には厚さ0.3㎜,幅100㎜の真鍮版を使用しています.私が幅100㎜の真鍮板を用いるのには理由があり,それは小型のスコヤで罫書きを行うためです.具体的にはまず真鍮版の長手方向に中心線を引き,その中心線上に窓寸法を罫書き,左右の窓の天地方向の罫書きは並行度が保証されたエッジにスコヤを当てて片側ずつその中心線に罫書いたマークを基準に行います.このような方法を採用した理由は片側の辺からの白湯の側板への罫書きは大型のスコヤが必要で取り扱いにくく,万一エッジの突き当て面にゴミがあったり押し付け時にわずかな隙間が開いていたりすると基準から遠いところの誤差が大きくなるためです.この方法で今回製作したキハ52の罫書きが終了したものが下の写真です.

・マーキングの方法

図面の寸法をでバイダーに設定し,それを真鍮板上にマーキングしていく手順については少し検討の余地があります.先ほど自分が作るので図面はいらないと言いましたが,この段階でマーキングの際に誤差が累積しない方法を少し考える必要があります.罫書きにおいてスケールからデバイダーに寸法を移しとる際,デバイダーを用いて真鍮版上に位置をマーキングする際,マーキングに従って罫書き線を引く際には必ずなんらかの誤差が生じます.例えば全ての位置を端面を基準に積算寸法で各部をマーキングしていくと,誤差の累積で少し離れた同じ大きさの窓の幅が微妙に異なるというようなことも発生します.また車体幅全長を同一の基準からマークすることは実質不可能であるためどこかの位置で基準点を移動する必要があります.これらを勘案して上記のキハ52の場合私は以下の方法で罫書きを行いました.要点は同一寸法の部分は寸法をデバイダーに設定する作業を極力一回としてばらつきを防止することです.

1.左右の端面から客用ドアの端面側をまでの寸法をデバイダーに設定してマーキングする

2.1を基準にドア幅をデバイダーに設定してマーキングする

3.客用ドアからサッシ窓までの寸法をデバイダーに設定してマーキングする

4.サッシ窓幅+窓柱幅をデバイダーに設定してマーキングする

5.4を基準に窓幅をデバイダーに設定してマーキングする

6.Hゴムで支持されている窓部分の寸法をデバイダーに設定してマーキングする

ただ,恥ずかしながら上の写真のように設定を間違えて修正が必要になってしまいました.この修正の場合は間違った線を同一基準で明確に訂正しておくことが重要です.切断時に間違った罫書き線で窓抜きを行うとこの時点で車体は修復不可能となりGAME OVERになります.

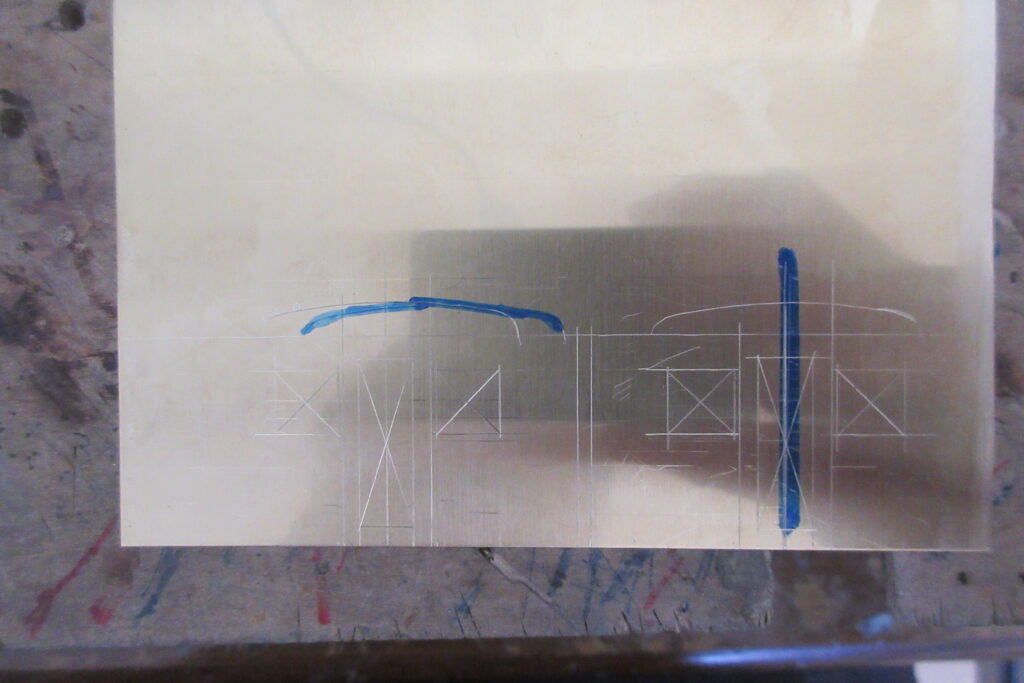

実は私は妻板(前面)を製作する段階で曲げの基準として引いた罫書き線と運転室窓の罫書き線を間違えて窓を抜いてしまい,作り直しています.そのため2回目に製作した際は窓位置にXを罫書きました.修正の場合には上の写真のようにマジックペンを使用するよりはこの方が確実で,間違いを避けるため窓には全てX印をつけておいた方が良いかもわかりません.

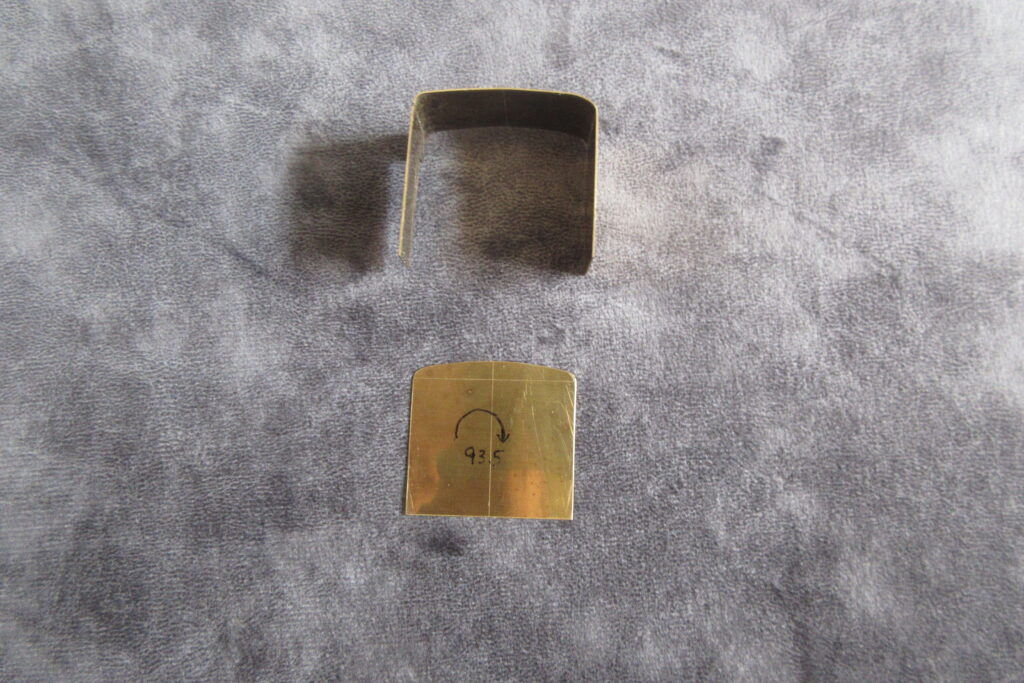

なお,話が前後してしまいますが側板の罫書きにあたっては事前に車体断面形状と同じ板を製作し,側板の幅を算出しておくことが必要です.

・罫書き線の引き方について

中心線上にデバイダーでマーキングした位置は罫書き針の先端の感触でわかりますのでその地点からスコヤにケガき針先端を押し当てて線を引きます.線は罫書き針を強く押し当てると溝幅が広くなりますので正確な位置を表すためには弱く当てた方が望ましいのですが,あまり弱い(傷が浅い)と切断時に罫書き線が目立たなくなります.切断時に罫書き線を見失い鋸刃が罫書き線の外側にはみ出すとこれも即修復不能な失敗になりますので,私は傷を浅くするより,線の太さが一定になるように一定の力で罫書き線を引いています.そして切断後に罫書き線に沿って他擦りがけを行う際,その傷の太さが極力一定となるようにヤスリがけを行っています.なお,前回窓周りについているテーパーの話をしましたが,実物の形式図も模型設計図もこのテーパーは無視して寸法が表示されているので罫書きの際はこのテーパーを気にすることはありません.

以上,今回私が行った罫書きの工程を側板を例に紹介させていただきました.この罫書き工程は罫書き面(曲げた際内側になる面に罫書きを行う)さえ間違えなければ致命的な失敗をすることはまずありませんが,間違った線の訂正方法や折り曲げ基準線と窓輪線の混同防止等,後工程での致命的な失敗を防ぐための対策は確実に行っておくことが必要です.

次回は窓抜き作業を紹介します.最後までお読みいただきありがとうございました.